纳米碳酸钙/二氧化硅复合粒子的制备及其在丁苯橡胶中的应用

2012-04-04陈西知陈雪梅吴秋芳

陈西知,陈雪梅,吴秋芳

(华东理工大学化工学院,国家超细粉末工程研究中心,上海200237)

应用技术

纳米碳酸钙/二氧化硅复合粒子的制备及其在丁苯橡胶中的应用

陈西知,陈雪梅,吴秋芳

(华东理工大学化工学院,国家超细粉末工程研究中心,上海200237)

将纳米碳酸钙的制备和表面包覆工艺融为一体,以硅酸钠为无机硅源,采用溶胶沉淀法制备出具有核壳结构的纳米碳酸钙/二氧化硅复合粒子,在纳米碳酸钙的表面包覆了一层致密的二氧化硅膜。采用TEM、红外光谱(FT-IR)、TG、XRD、BET、吸油值测定等手段对复合粒子的大小、形貌、化学组成、结构及表面性质进行了分析和表征。将复合粒子填充于丁苯橡胶,能显著提高丁苯橡胶(SBR)硫化胶的拉伸性能和撕裂性能。当填充量为75份时,拉伸强度最大,为13.6 MPa。

纳米碳酸钙;纳米CaCO3/SiO2;核壳结构;SBR硫化胶

纳米CaCO3是一种重要的功能性无机填料,由于与聚合物相容性差,在应用时一般都需对其进行表面处理。在纳米CaCO3粒子的表面包覆一层SiO2,制备出具有核壳结构的纳米CaCO3/SiO2复合粒子[1-4],可改善纳米CaCO3的表面性能,提高其表面活性点,扩展其应用范围。目前,纳米CaCO3/SiO2复合粒子的制备大多是在纳米CaCO3浆料中进行SiO2的包覆。笔者采用溶胶沉淀法制备出具有核壳结构的纳米CaCO3/SiO2复合粒子,并对复合粒子进行表征,同时将复合粒子填充于丁苯橡胶中,研究其对丁苯橡胶力学性能的影响。

1 实验

1.1 主要试剂及原料

生石灰:江西华明纳米材料有限公司;硅酸钠(Na2SiO3·9H2O),硬脂酸钠(NaSt):上海凌峰化学试剂有限公司;丁苯橡胶SBR-1502:扬子石化公司金浦橡胶有限公司;其他加工助剂均为市售。

1.2 纳米CaCO3/SiO2复合粒子的制备及有机杂化

将一定量的生石灰消化成氢氧化钙浆料,然后在适量的氢氧化钙浆料中加入晶型控制剂,通入CO2和N2的混合气体(体积比为1∶2),并控制碳化反应的温度。当碳化体系的pH降到9~10时,将体系温度升到 85℃,缓慢滴加硅酸钠溶液,控制m(SiO2)∶m(CaCO3)为5%,同时继续通入混合气体,保持体系的pH为9~10。当硅酸钠溶液滴加完毕后,停止通入气体,陈化2 h,然后将所得浆料过滤,洗涤,干燥即得纳米CaCO3/SiO2复合粒子。

在上述反应中,当陈化完成后,在浆料中加入NaSt溶液,NaSt量为复合粒子质量的2.5%。搅拌反应1 h,然后过滤,洗涤,干燥,则可得到有机杂化的纳米CaCO3/SiO2/NaSt复合粒子。

1.3 纳米CaCO3/SiO2复合粒子在丁苯橡胶中的应用

基本硫化配方(质量份):100份丁苯橡胶SBR,3份氧化锌,2份硬脂酸,2份促进剂CZ,2份促进剂DPG,2份硫磺,0~150份CaCO3/NaSt或CaCO3/SiO2/ NaSt。将以上配方在开炼机上混炼约 30 min,用MDR-2000型硫化仪按照GB/T 9869—1997《橡胶胶料硫化特性的测定》测定胶料在160℃下的正硫化时间t90。试样在25T平板硫化机上硫化,硫化条件:160℃×t90。

1.4 表征方法

用JEM-2010/INCAOXFORD分析型透射电子显微镜(TEM)观察粒子的形貌及尺寸;用Magna-IR 550型傅里叶红外光谱仪(FT-IR)测定粒子的化学组成;用D/Max 2550 VB/PC型转靶X射线多晶衍射仪对粒子进行物相分析;用TriStar 3000型全自动比表面积分析仪测定粒子的比表面积(BET);用WRT-2P型微量热天平在氮气保护下测定粒子的热稳定性,加热速率为10.0 K/min。粒子表面的pH和吸油值采用 GB/T 19281—2003测定。用 SANS CMT6303型电子拉力机按GB/T 528—1998测定硫化胶的拉伸性能,按GB/T 529—1999测定撕裂性能。

2 结果与讨论

2.1 复合粒子的大小及形貌

图1a、b分别为纳米CaCO3、纳米CaCO3/SiO2复合粒子的TEM图。由图可知,纯纳米CaCO3呈立方结构,粒径为40~50 nm,大小均匀,粒子表面光滑。而纳米CaCO3/SiO2复合粒子大小没有明显变化,表面存在一层致密的膜状物。复合粒子经1 mol/L的盐酸溶解48 h,制样后在透射电镜下观察,如图1c所示。用酸溶解复合粒子后,形貌为类似球形的空心球,其粒径与复合粒子相当,为不被盐酸溶解的二氧化硅壳层。证实二氧化硅连续地包覆在CaCO3表面,具有核壳结构。

图1 纯CaCO3(a)、纳米CaCO3/SiO2(b)和酸溶后的复合粒子(c)的TEM图

2.2 复合粒子化学组成、结构及性质

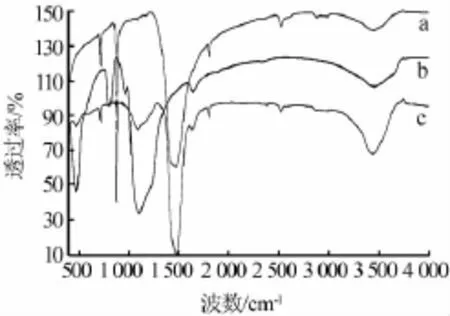

图2为纳米CaCO3、SiO2(碳化法自制)、CaCO3/ SiO2纳米复合粒子的FT-IR光谱图。CaCO3的主要吸收峰分别位于1 463.7、875.2、713.6 cm-1处。SiO2特征峰位置为1 101.4、802.4、469.2 cm-1。CaCO3/ SiO2复合粒子的谱图中除保持CaCO3原有的特征峰外,在1 086.6、470.6 cm-1处还出现了Si—O—Si的反对称伸缩振动峰和弯曲振动峰,这表明在CaCO3表面包覆有SiO2。与CaCO3相比,复合粒子在1466cm-1处的吸收峰明显变窄,且在1 086.6 cm-1处的Si—O—Si的反对称伸缩振动峰发生红移,表明SiO2和CaCO3不是以简单的物理方式共混,而是存在化学键合。另外,复合粒子的谱图中3 431.8 cm-1对应粒子表面的吸附水,相比于CaCO3,其峰变强,这是因为SiO2表面吸附大量的水分及所含结合水所致。

图2 CaCO3(a)、SiO2(b)、CaCO3/SiO2(c)的红外谱图

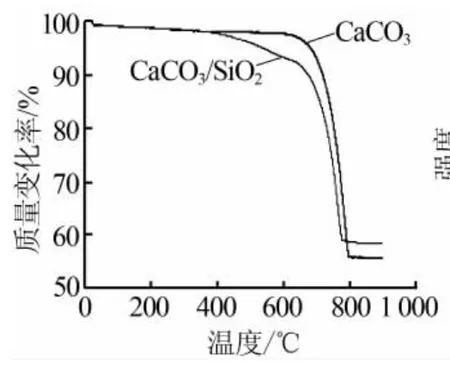

纳米CaCO3、纳米CaCO3/SiO2复合粒子的热失重曲线见图3。由图3可见,纯纳米碳酸钙在610℃开始大量分解,生成CaO和CO2。而纳米CaCO3/SiO2复合粒子在400~630℃和650~780℃存在明显的质量损失。在400℃以前粒子缓慢失重是由于表面吸附水和二氧化硅所含结合水的去除。在400~630℃失重是由于表面包覆的SiO2和CaCO3发生反应生成CaSiO。从650℃开始,作为内核的CaCO3才开始大量分解,这同时也表明复合粒子的耐热性得到一定的提高,Shui Miao等[6]通过对复合粒子进行热分解活化能分析,也证实了这一观点。

图4为纳米CaCO3、CaCO3/SiO2纳米复合粒子的XRD谱图。纳米CaCO3和CaCO3/SiO2纳米复合粒子的峰位置、强度、晶面间距几乎没有差别,与碳酸钙方解石的标准谱图一致。说明表面包覆的SiO2属于无定形态。

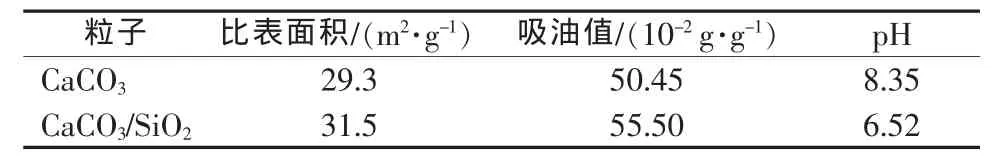

包覆前后纳米粒子的一些物化参数变化如表1所示。包覆后的纳米CaCO3/SiO2的比表面积和吸油值略高于纳米 CaCO3,表明 SiO2致密地包覆在CaCO3表面。如果CaCO3表面的SiO2包覆层比较疏松,呈海绵状结构,其表面孔隙率大大增加,或者SiO2自身均相成核,生成的SiO2粒子细小,都将导致两种粒子比表面积和吸油值差别很大。纳米CaCO3粒子表面的pH为8.35,而纳米CaCO3/SiO2复合粒子的表面pH为6.52,两者差别较大,表明复合粒子的表面性质发生了变化,SiO2包覆在CaCO3表面,这样纳米复合粒子的耐酸性优于纳米CaCO3。

图3 纳米CaCO3、纳米CaCO3/SiO2的热重分析

图4 CaCO3、CaCO3/SiO2的XRD谱图

表1 包覆前后纳米粒子的物化参数变化

2.3 纳米CaCO3/SiO2/NaSt复合粒子对丁苯橡胶力学性能的影响

无机纳米粒子经过NaSt表面处理,能提高其在橡胶中的相容性。图5是纳米CaCO3/NaSt、纳米CaCO3/SiO2/NaSt复合粒子填充量对SBR硫化胶拉伸强度的影响。随着CaCO3/NaSt填充量的增大,SBR硫化胶的拉伸强度先增大,后趋于平缓,在填充量为100份时达到最大,为8.6 MPa。相比于纳米CaCO3/NaSt填充的SBR硫化胶(CaCO3/NaSt-SBR),纳米CaCO3/SiO2/NaSt填充的SBR硫化胶(CaCO3/ SiO2/NaSt-SBR)的拉伸强度明显提高,补强性能更加明显,这是由于CaCO3表面包覆的SiO2与橡胶基体产生了更强的界面结合。随着填充量的增大,CaCO3/SiO2/NaSt-SBR的拉伸强度先增大后减小,在填充量为75份时达到最大,为13.6 MPa。

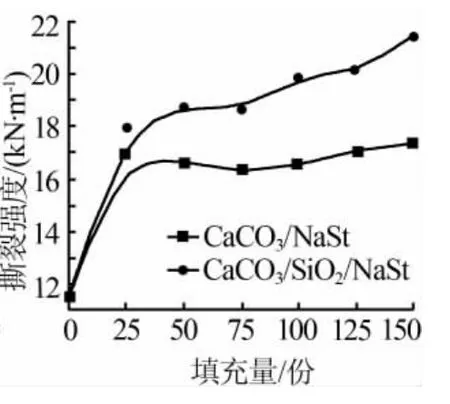

纳米CaCO3/NaSt、纳米CaCO3/SiO2/NaSt复合粒子填充量对SBR硫化胶撕裂强度的影响见图6。随着填充量的增大,SBR硫化胶的撕裂强度都逐渐增大,但是CaCO3/SiO2/NaSt-SBR增大的幅度要大得多。当填充量相同时,CaCO3/SiO2/NaSt-SBR的撕裂强度明显大于CaCO3/NaSt-SBR。

图5 纳米CaCO3/NaSt、纳米CaCO3/SiO2/NaSt填充量对SBR拉伸强度的影响

图6 纳米CaCO3/NaSt、纳米CaCO3/SiO2/NaSt填充量对SBR撕裂强度的影响

3 结论

采用溶胶沉淀法在纳米CaCO3表面包覆一层致密的SiO2层,制备出具有核壳结构的纳米CaCO3/ SiO2复合粒子,粒径为40~50 nm,呈立方结构,大小均匀。表面包覆的SiO2属于无定形态,与作为内核的CaCO3存在化学键合作用。复合粒子的表面性质发生了变化,耐热性得到提高。用NaSt有机杂化的纳米CaCO3/SiO2/NaSt复合粒子用于丁苯橡胶中,其拉伸强度、撕裂强度明显优于纳米CaCO3/NaSt。当填充量为75份时,CaCO3/SiO2/NaSt-SBR的拉伸强度达到最大,为13.6 MPa,CaCO3/SiO2/NaSt-SBR的撕裂强度随着填充量的增大而增大。

[1] 刘国军,曾汉民.纳米CaCO3/SiO2核—壳结构复合粒子的制备[J].宇航材料工艺,2003(3):57-61.

[2] 罗穗莲,潘慧铭,王跃林.超细碳酸钙表面处理及其在RTV硅橡胶中的应用(一)[J].中国胶粘剂,2004,13(5):12-14.

[3] 王晶,刘国军,张桂霞,等.纳米CaCO3/SiO2复合粒子对硅橡胶性能的影响[J].大连轻工业学院学报,2006,25(4):252-256.

[4] Chen Jianfeng,Wang Jiexin,Liu Runjing,et al.Synthesis of porous silica structures with hollow interiors by templating nanosized calcium carbonate[J].Inorganic Chemistry Communications,2004,7(3):447-449.

[5] Zhang Shicheng,Li Xingguo.Synthesis and characterization of CaCO3@SiO2core-shellnanoparticles[J].PowderTechnology,2004,141(1/2):75-79.

[6] Shui Miao,Yue Linhai,Hua Yimiao,et al.The decomposition kinetics of the SiO2coated nano-scale calcium carbonate[J].Thermochimica Acta,2002,386(1):43-49.

联系人:陈雪梅

联系方式:xaoyin8273@163.com

Preparation of CaCO3/SiO2composite nanoparticles and its application in SBR

Chen Xizhi,Chen Xuemei,Wu Qiufang

(National Engineering Research Center of Ultrafine Powder,School of Chemical Engineering,East China University of Technology,Shanghai 200237,China)

Integrating the processes of preparation of nano-sized CaCO3and its surface-coating,CaCO3/SiO2core-shell nanoparticles were prepared by sol-precipitation method using sodium silicate as silica source.A layer of dense silica membrane was coated on the surface of nano-sized calcium carbonate.Size,morphology,chemical composition,structure,and surface properties of the composite nanoparticles were characterized by TEM,FT-IR,TG,XRD,BET,and oil absorption measurement etc..As the CaCO3/SiO2nanoparticles were applied in SBR vulcanizate,the tensile strength and tearing strength of SBR vulcanizate were improved remarkably.When the filling amount of the CaCO3/SiO2nanoparticles was 75 phr,the SBR vulcanizate had the maximum tensile strength(13.6 MPa).

nano-sized CaCO3;CaCO3/SiO2nanoparticles;core-shell structure;SBR vulcanizate

TQ127.2

:A

:1006-4990(2012)04-0043-03

2011-10-23

陈西知(1987—),男,硕士研究生,主要从事纳米材料的制备与应用研究,已发表论文1篇。