铝锭刀片磨削夹具改进

2012-03-30郭兆利田秀萍

郭兆利,田秀萍

(哈尔滨第一工具制造有限公司,黑龙江 哈尔滨 150078)

1 前言

铝锭刀片主要用于大型铝锭的平面铣削,切削量大,刀片精度直接影响使用寿命。该刀片过去由外国加工,加工费用高。为节省费用,决定由我厂自行加工。

图1 铝锭刀片

2 问题提出

铝锭刀片如图1 所示。一般加工方法是在双端面磨床上磨两端面,然后在Went715(德国机床)数控周边磨加工中心上磨34°面。磨34°面时, 715磨床需有料盒、左右顶尖等配件,我厂没有这类配件,进口需要数万元,且715磨床加工成本高,达每小时数百元,平均每片加工成本一百多元。

3 原夹具设计

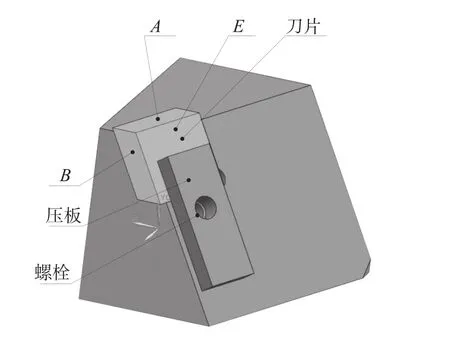

为降低成本和提高效率,考虑使用普通平面磨床代替715磨床磨34°面,加工成本可降低到每小时数几十元,开始设计的夹具如图2 所示。

以经过双端面磨床磨削的平面(带孔的面—E、F面)为基准面,以未磨削的34°面为副基准面,基准面与夹具下表面成56°夹角,磨削一个34°面,二次装卡磨削另一个34°面,以此类推,直到磨完四个34°面为止。

用此夹具装夹刀片磨削成90°角的两表面(A、B面)时,其副基准面(C、D面)是毛坯面,很难保证90°的精度,且装夹次数多,刀片一致性不好,辅助工时长,劳动强度大。如何利用夹具保证角度精度,减少装卡次数成为夹具设计的新问题。

图2 原夹具装夹工件图

4 夹具的改进

经过综合考虑,利用夹具翻转一次装夹磨削A、B两面,二次装夹磨削C、D两面,用夹具保证图1 中的90°角和34°角,即磨A面时A面和H面平行,磨B面时B面和K面平行,通过AutoCAD图计算出A面和B面的空间角度为108.22°。

按照图1 的刀片计算设计夹具如图3 、图4所示。

图3 改进后夹具立体图

图4 改进后夹具投影图

图4 中A面与H面平行,B面与K面平行,磨A面时H面与平磨吸盘接触,磨B面时K面与平磨吸盘接触,刀片不需二次装夹,只需要翻转夹具就可以磨A、B两个平面,二次装夹后可磨图1中C、D两个平面。一次装夹磨削的A、B两个平面由夹具保证刀片的90°角和34°角,不需要人为调整,也成为二次装夹的副基准面,保证刀片角度的一致性,操作者只需控制尺寸精度即可。

5 夹具的材质及热处理

要保证刀片的精度,夹具的材质选择也是很重要的,夹具要求塑性变形小,刚性好,耐摩性好,硬度高,热处理变形小。综合上述要求,选用9SiCr量具钢,加工后淬火硬度58-62HRC,可以满足要求。

6 结论

使用改进设计后的夹具,经过试制磨削,刀片完全达到图纸设计要求,可以替代715磨加工中心,在普通平面磨床上加工铝锭刀片。

减少了装夹次数,降低了劳动强度,还可以一次放置多个夹具,一次磨削多个刀片,大大提高了工作效率,降低了加工成本。