影响深沟球轴承外圆磨削质量的因素及解决方法

2012-10-11姜景滨于秀丽

姜景滨,于秀丽

(哈尔滨轴承集团公司 小型球轴承分厂,黑龙江 哈尔滨 150036)

1 前言

轴承外径通常采用无心贯穿磨削 ,这种加工方式批量大效率高,在加工中分粗磨、细磨、修磨才能达到成品零件要求。外径是各工序加工的定位基准,外径对沟道,沟道对沟精研的误差影响是间接传递的,误差的产生直接影响轴承振动,这样给成品轴承质量造成很大影响。因此外径需经过多次循环加工才能达到工艺要求,在磨削加工中如机床调整不当或加工速度过快致使外径精度无法达到工艺要求,返修工件又没有留量,势必产生大量废品,根据这种原因现分析影响外径质量的几个因素。

2 外圆磨削速度的产生及影响

无心外圆磨削是由砂轮高速旋转,工件在进入磨削区域由导轮带动工件在托板的支撑下进行磨削,导轮的转速只有砂轮转速的1/70~1/80,由此形成了砂轮对工件的磨削。

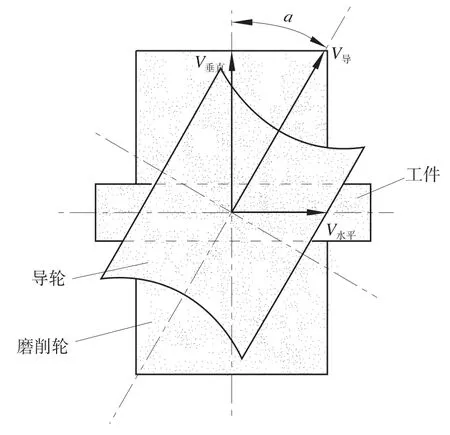

(1)在磨削过程中为了使工件前进,导轮应向下倾斜a角度,在此情况下如图1:导轮的速度可分解成V垂直和V水平两个速度V垂直=V cos a , V水平=V sin a。V垂直的速度带动工件旋转在外径表面产生规律磨痕,V水平使工件轴向前进,工件前进的速度V水平与导轮的速度和导轮的倾斜角大小有关(V水平=V sin a=πDn sin a 式中D:导轮直径;n:导轮每分钟转速;a:导轮倾斜角度。)。从式中可以看出工件的纵向进给速度与导轮的直径和导轮倾斜角度有关,倾斜角越大,工件的纵向进给速度也越大,纵向进给速度是影响产品质量的重要环节。轴承产品加工中分轻、中、重系列,在磨削加工中采用的速度是不一样的,如:加工61900系列属超轻系列,6300系列属中型系列,在产品加工中,如果中、轻系列速度一样势必造成大量废品,因为超轻系列无论是车加工,还是热处理外径的变形量都是很大的,车加工、热处理后变形量椭圆、锥度在0.20~0.24mm,车工给磨工的留量25±0.03mm,如果导轮角度超过2°30′,使轴向磨削进给速度较大,在短时间内对工件变形量改善非常小,细磨一次下来外径有大量黑皮裸露出来,再经过两次细磨磨削(工艺要求外径细磨需三、四次磨削),加工精度难以控制,磨到细磨要求尺寸,大量工件圆度在5~10µm之间(技术要求外径圆度2.4µm),精度达不到要求,只能100%用仪器量精度,超过工艺要求的工件报废,给生产带来很大经济损失。

图1 导轮运转形成的V垂直 、V水平示意图

图2 导板示意图

(2)在实际加工中工件前进的速度V水平还与刀板在垂直面内安装的位置误差有关,当刀板后端高起时形成+β(见图2);当刀板前端高起时形成-β,在此情况下工件前进的速度V水平=πDn sin(α±β)o。应当指出:刀板位置的倾斜破坏了工件与导轮双曲线的接触,使工件工件在磨削区域内没有稳定的位置,在高低方向或轴线方向总是在改变,引起工件和刀板的振动,使工件的直线性和圆度遭到破坏。

3 圆度误差的产生及消除方法

无心磨削是由工件母线支撑加工的,它的成圆过程有下列特点:一方面,被磨工件在磨削前有原始误差,磨削时,原始误差在砂轮与工件接触过程中复映出来,另一方面,工件在整个圆周上的磨削余量不能一下被磨去,而是工件在旋转过程中逐点逐点地磨去,这样,磨削过程中,工件表面被磨削与未磨削交接处有一定的不平度,该不平度与托板、导轮逐步接触后,对工件产生新的圆度误差,因而,无心磨削是一个产生圆度误差又不断消除误差的过程,只有磨削区域选择恰当,使消除误差的能力大于产生误差的能力的时候,才能得到高精度的磨削效果。在磨削过程中砂轮的中心线、工件中心线和导轮的中心线在同一高度,如图3 所示。

图3 产生圆度误差示意图

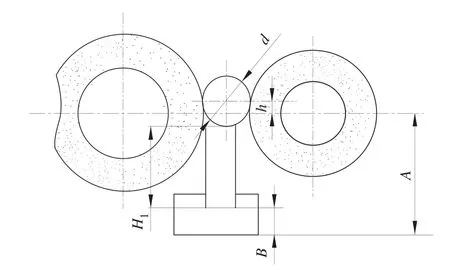

工件表面与磨削轮、导轮的接触点在同一直径上,而且工件表面有一凸起点,磨削时,当凸点与导轮线接触后,势必就会将工件推向磨削轮一边,则凸起点的对面就被磨成一个凹坑,其深度等于凸起点的高度,工件回转180°后,凸起点转到与磨削轮接触,此时凹坑也正与导轮接触,工件被推向导轮,凸起点无法被磨去,这样,工件在旋转过程中,其中心在两轮间左右摆动,虽然磨出的工件直径在各个方向上都相等,但工件不是一个圆形。可以看出工件所以不能磨圆是因为工件的中心同磨削轮的中心等高,使得工件的凸(凹)点与导轮接触时,总是它对面的(凹)凸点与磨削轮线接触,造成工件始终不能成圆。从上述可以看出无心磨削时,工件的中心必须高于磨削轮和导轮的中心连线,工件才能被磨圆。在磨削中工件的中心高一般按下列公式计算:H1=A-B-(d/2-h)(mm),见图4。

粗磨时,工件中心比精磨中心高一些,圆度误差大的工件中心应高些,椭圆度大的中心应低一些,圆度、椭圆两者都有,应先提高中心,消除不圆后降低中心,再消除椭圆。

图4 工件中心高示意图

4 加工工艺及测量因素对外径质量影响

4.1 严格控制各工步的磨削余量

磨削外径的技术条件有:外径尺寸、单一径向平面内的外径变动量、单一套圈最大与最小之差,圆形偏差、外径表面母线对基准端面倾斜度变动量、表面质量。磨削用量是影响外径加工质量的重要参数,如:加工型号61909产品,该产品的特点是超轻系列,外径68mm,外内径60.9mm,宽度12mm,外径加工时难度很大,经常出现圆度超差现象,其主要原因是加工过程中留量控制不好,一次加工磨削量过大,产生弹性变形较大,圆度不但没有明显的改善,而且还会出现增大现象,这时应及时调整磨削量,粗磨磨削量第一次应控制在0.10~0.12mm,第二次应控制在0.06~0.08mm,圆度达到0.010~0.015mm,磨削时两次均采用工件中心高于两轮中心的加工方法(保证外径圆度),终磨选择降低刀板10~20mm,用较小的磨削深度0.02~0.03mm(直径测量),改变外径椭圆,使得粗、终磨的磨削深度大小依次递减,加工精度依次提高,最后磨削深度最小0.01mm,这样使砂轮脱落较慢,以便获得稳定的尺寸和形位公差精度。

每次循环加工时一定认真检查工件圆度是否改善,如果保持上工步精度,那么就应停机检查,查看砂轮是否修整平整,导轮是否不圆或对工件的中心高进行调整,调整的范围在2~4mm之间,另外,还要检查导轮轴是否松动。实践证明细磨第一工步圆度应控制在0.005~0.008mm,第二工步圆度控制0.002~0.003mm,第三工步~第四工步换低导板不改变圆度只改变椭圆。

4.2 正确安装导板位置

磨削加工中要注意调整好前后导板和两轮的位置,避免进出口产生磨伤,修整砂轮时特别是粗磨要保证砂轮前后有3o锥度,以便工件自如进出磨削区域,避免产生磨伤。

4.3 正确测量外径尺寸及精度

外径圆度采用测量仪器D913B,测量前必须调整好仪器,表尖和相对应的支点的连线要通过工件圆心,找出最大点然后固定侧支点,侧支点一定在工件的中心位置上,否则偏上或偏下都会影响测量精度,这样可以有效地避免因测量不准确造成批量废品和返修品。圆度采用H 903仪器测量,测量用V形块的角度分为90o和120o两种。90o测量圆度不好,说明外径加工时工件中心偏高,产生了棱圆度(图5a),120o测量圆度不好,说明外径加工时工件中心偏低,产生了圆度(图5b)。图5a、5b 是通过圆度仪YD200测量61 909工件外径获得的(倍率2 000倍、率波1~500),根据测量的形状和产生的棱数可以及时对机床进行调整,有效保证了产品精度。

图5 YD200测量61909工件圆度示意图

5 结束语

通过上述对无心外径加工中遇到的问题进行简要分析,得到了一些在加工中出现质量问题的排除方法,减少了一些因外径精度影响下工序加工质量的问题,减少了复映误差对成品轴承质量的影响。