浪形保持架表面毛刺的解决方法

2012-03-30殷滨杰魏德有

殷滨杰,魏德有

(哈尔滨轴承配件有限公司,黑龙江 哈尔滨 150036)

1 前言

随着机电、航空航天产品的飞速发展,滚动轴承在这些领域里发挥着极其重要的作用,对作为轴承配件之一的保持架的要求也越来越高,其表面质量的影响也越来越突出。

深沟球轴承钢球分离体是浪形保持架,由其组成的滚动轴承旋转速度高、噪音低、振动小、运行稳定。所以,浪形保持架工装模具的设计及生产加工就必须满足上述要求。

2 浪形保持架加工过程及产生表面毛刺的原因

2.1 加工工艺过程

切料(切环、切外径、切内径);成型;整形;冲孔。

2.2 产生冲孔毛刺的原因

影响浪形保持架表面质量的主要有窝偏、铆钉孔等分不均、冲压毛刺、表面垫伤、保持架变形等。本文主要讨论冲孔毛刺的产生原因及解决方法。由于冲压加工的特殊性,一旦出现毛刺,就必须进行返修磨毛刺、挑有垫伤的保持架,严重影响产品质量。

通过分析发现,产生垫伤、毛刺是分别在整形工序和冲孔工序中产生。通过对影响因素进行排查发现,模具是主要影响因素,主要是由于模具零件之间配合产生装配误差造成的。

3 整形工序的影响

3.1 整形工序原模具结构

整形工序原模具结构如图1 所示,由下模座1、凹模2、钢球4、退料筒5、模把6、垫板 7、钢球座8、内径控制器9组成。

整形加工时,内径控制器、退料筒与凹模内孔间隙不均匀,挤压出毛刺,毛刺脱落造成垫伤。

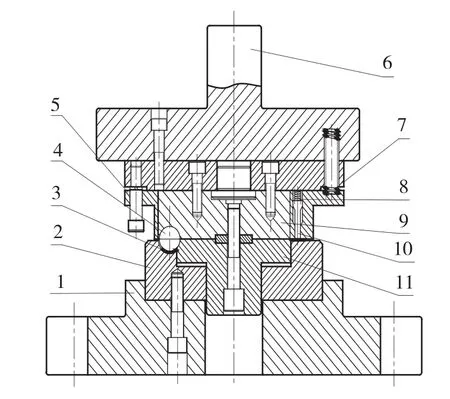

3.2 改进后的模具结构

改进后的模具结构如图2 所示。它是由下模座1、凹模2、钢球4、模把5、垫板6、钢球座7、内径控制器8组成。由于工件减少,配合面减少,装配误差则小,且加大了内径控制器与凹模内径的间隙,避免了毛刺的产生,从而解决了整形工序毛刺垫伤的问题。

4 冲孔工序的影响

冲孔模具结构如图3 所示,它主要由退料环1、凸模座2、垫板3、导套4、导柱5、凸模6、定位板7、凹模 9等组成。

由于导柱、导套保证了上下模架的位置,而内部配合件太多导致配合误差加大。

毛刺产生的原因:

图1 原整形模具结构图

图2 改进后模具结构图

(1)凸模座、凹模本身加工等分不均。

(2)上下模小孔位置中心不在同一直线,产生偏移及间隙不均,引起装配误差及毛刺产生。

(3)凹模、凸模座、定位销本身的制造精度不符合要求是产生毛刺的主要原因。

冲孔时图3 中的单件模具尺寸安装精度按冲孔要求进行调整,使误差减小,冲孔工序毛刺则可以避免。

图3 冲孔模具结构图

由于冲压加工是用模具保证产品质量,单件模具的精度极为重要,必须保证,才能使装配误差减小、模具调整方便,避免毛刺的产生。

5 结论

改进后经过一段时间的使用,问题得到解决,保证了产品质量,降低了中停时间,提高了工作效率,保证了生产顺利进行。降低了消耗,节约了模具,降低了成本。