4L132柴油机活塞设计及强度分析

2012-03-28王凯周娜苏铁熊张俊跃

王凯,周娜,苏铁熊,张俊跃

(1.中北大学机电工程学院,太原030051;2.中国北方发动机研究所,大同037036)

4L132柴油机活塞设计及强度分析

王凯1,周娜1,苏铁熊1,张俊跃2

(1.中北大学机电工程学院,太原030051;2.中国北方发动机研究所,大同037036)

伴随着现代柴油机的高强化发展需求,提高最大爆发压力是强化柴油机的一种措施。随着柴油机的最大爆发压力越来越大,结构要求越紧凑,作为柴油机重要零部件的活塞从结构设计到材料上都有新的发展。本文对4L132柴油机活塞的材料、头部、销部、裙部分别进行设计,并对该活塞强度计算验证,从而为强化柴油机活塞部分提供相关的理论依据。

柴油机活塞强度

1 引言

活塞是汽车发动机的“心脏”,承受交变的机械负荷和热负荷,是发动机中工作条件最恶劣的关键零部件之一。活塞的功用是承受气体压力,并通过活塞销传给连杆驱使曲轴旋转,活塞顶部还是燃烧室的组成部分[1]。活塞在高温、高压、高速、润滑不良的条件下工作。活塞直接与高温气体接触,瞬时温度可达2 500 K以上。因此,受热严重,而散热条件又很差,所以活塞工作时温度很高,顶部高达600~700 K,且温度分布很不均匀;活塞顶部承受气体压力很大,特别是做功行程压力最大,这就使得活塞产生冲击,并承受侧压力的作用[2];活塞在气缸内以很高的速度(8~12 m/s)作往复运动,且速度在不断地变化,这就产生了很大的惯性力,使活塞受到很大的附加载荷。活塞在这种恶劣的工作条件下,会产生变形和加速磨损,还会产生附加载荷和热应力,同时受到燃气的化学腐蚀。

更高的高温强度和更低的热膨胀系数是优质活塞的关健问题,而这些都属于材料的属性。因此,活塞都是伴随着材料的发展而发展的。近年来,许多新的设计理念和设计方法被引入到活塞的开发中,一些新型活塞材料的采用和新结构的诞生使活塞不但没有成为制约柴油机发展的瓶颈,而且成为推动其快速发展的强大动力。

所以在活塞设计上一个具有足够强度和刚度,合理的形状和壁厚,质量尽可能小,受热面积小、散热好,材料热膨胀系数小、导热性好、比重小,具有良好的减摩性和热强度,质量小的活塞是最佳的设计[3]。

2 活塞材料选择

4L132柴油机活塞的材料应满足如下要求:重度小、导热系数大、线膨胀系数小、机械强度高、减磨性好、稳定性好、耐腐蚀性好、易于加工等。目前铝活塞材料有亚共晶Al-Si-Cu-Mg合金、共晶Al-Si-Cu-Mg合金、共晶Al-Si-Cu-Ni-Mg合金、共晶Al-Si-Cu-Mg-RE合金、过共晶Al-Si-Cu-Ni-Mg合金、Al-Cu-Mg合金、陶瓷纤维增强复合材料铝合金及各类不同组分不同配比的合金等。对于现代高性能汽车发动机铝活塞,采用金属型重力铸造成形的质量足以满足性能的要求,高性能铝活塞的发展方向是采用共晶Al-Si-Cu-Ni-Mg合金[4]。综合加工制造因素选12%的共晶铝硅合金ZL111,液态模锻方法制造[5]。

3 活塞基本尺寸确定

活塞可分为3个部分:(1)活塞头部,(2)活塞裙部,(3)活塞销座。

(1)活塞头部——活塞顶、顶岸及活塞环带。活塞顶与气缸盖、气缸壁组成燃烧室,承受燃气压力,接受高温气体的作用。活塞环带又称密封部,其作用是保证工作容积的密封性。安装气环和油环的沟槽称为环槽,环槽下支撑环的部分称为环岸。环带部分经受机械磨损和高温燃气的腐蚀作用,也受燃油和机油不完全燃烧产物的微粒影响使其磨损。

(2)活塞裙部——环带以下的部分,起导向作用。发动机工作时,与活塞销轴线垂直的两侧裙部由于侧压力的影响,磨损特别严重。

(3)活塞销座——位于裙部中央上方,销座中安装活塞销。活塞通过销座上半部将燃气作用力传给活塞销,因此销座也是活塞上容易产生裂纹的部位。

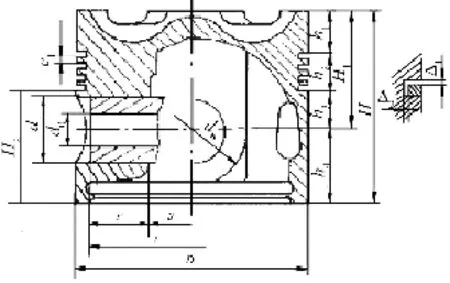

在强化程度不断提高的情况下,活塞的结构设计应着重注意活塞销座的载荷及润滑、活塞承受机械及热负荷的疲劳现象、活塞顶及环带的适当冷却,并尽量减轻重量等等。活塞的设计取决于机械负荷及热负荷、燃烧室的形状和布置、活塞环的数目、加强筋的安排、活塞顶的厚度、活塞销的直径与第一环的位置等。柴油机活塞的主要尺寸范围及拟选择值参见图1和表1。

(1)活塞高度H:由顶岸高度、环带高度及裙部高度确定。其确定原则是要尽可能小,这样可以减小往复运动质量,降低内燃机高度。

(2)压缩高度H1:决定活塞销位置,在保证气环较好工作条件下,应尽量缩短,这样可以降低内燃机的高度。另外在制造时必须保证很高精度,这是由于其精度对压缩比有直接影响。

(3)顶岸高度h1:顶岸高度确定了第一环位置。保证第一环的工作温度不超过180~220℃的条件下尽可能取小。这是因为第一环槽温度超过240℃时,容易使环槽处的润滑油结胶。

(4)环带高度h2:取决于活塞环数、环高及环岸高度。环岸高度主要根据机械强度来确定。其中第一环岸由于气体压力较大且工作温度又较高,其高度会稍大于其他环岸。

图1 活塞的主要尺寸参数

表1 发动机活塞的主要尺寸范围及拟选择值

4 活塞头部设计

4.1 活塞顶部

4L132柴油机的活塞顶部的形状取决于燃烧室的形状。而活塞顶的厚度根据最高燃气压力决定,使之有足够的刚度及良好的导热能力。一般对非冷却的活塞,活塞顶的厚度与活塞直径之比不应小于0.1~0.2,活塞顶吸收热量的85%通过活塞环和裙部经气缸壁散入冷却介质中,为了保证沿这一途径流过的阻力尽可能小些,活塞顶的厚度应自中心到边缘逐渐增大。在工作强度不高的4L132柴油机中选择平顶不带加强筋的活塞顶。

活塞头部要安装活塞环,侧壁必须加厚,这也有利于热量通过。铝合金活塞顶,内部轮廓应注意从顶部到侧壁采用较大的过渡半径以避免应力集中和减少热阻。过渡半径可采用(0.05~0.1)D=7mm;侧壁厚度一般取(0.05~0.1)D=7mm。活塞顶的厚度δ是根据强度、刚度及散热条件来确定的。在满足强度要求下,应尽量取小值。

4.2 环槽的确定

实践证明,第一道环磨损最大,因此发动机检修活塞组的时间间隔,在很大程度上决定于第一道环的寿命。为了达到减少气环区,特别是第一道环的温度,可以考虑如下措施:

(1)将第一道环安排在活塞顶厚度以下。

(2)在第一道环之上开一个槽,称为隔热槽。

(3)在铝活塞环槽处加镶块。

(4)在活塞顶部采用等离子喷镀陶瓷。

(5)提高活塞环槽加工质量和正确选择环与环槽的侧隙Δ1。

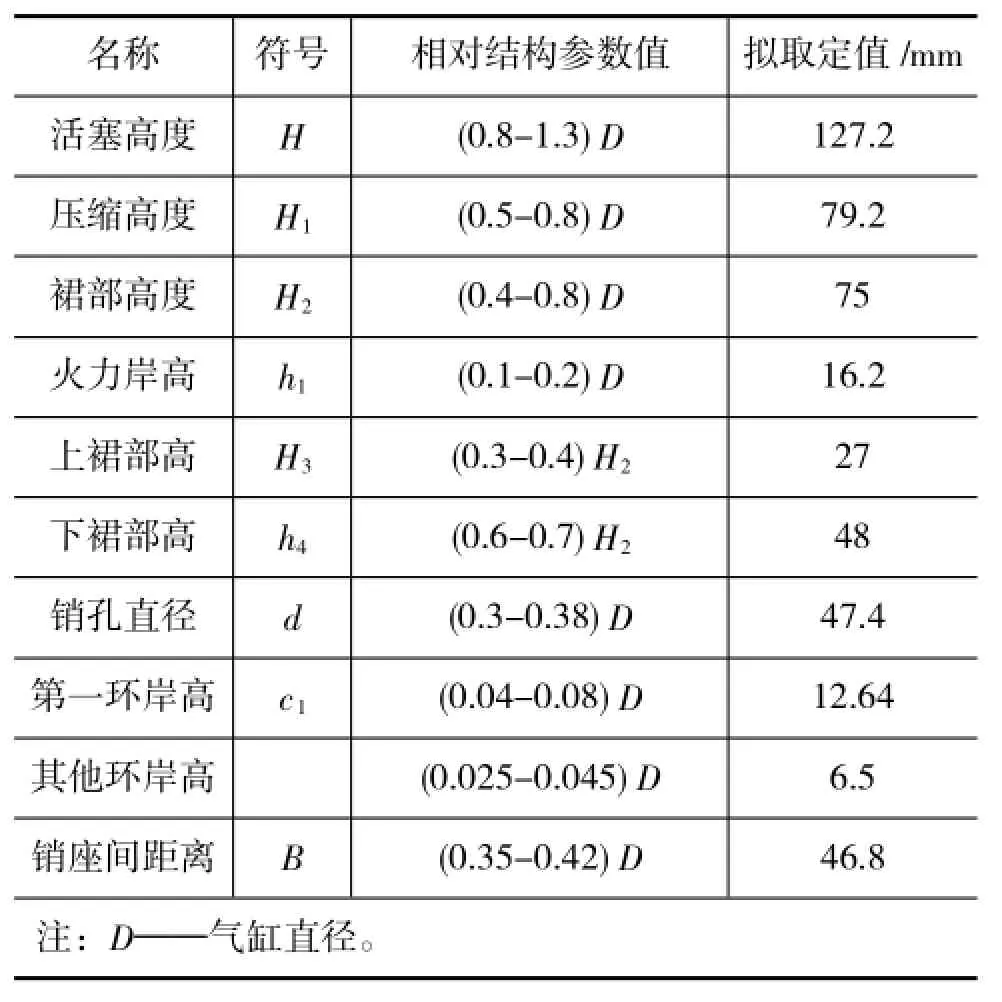

活塞环岸的锐边必须有适当倒角,环槽根部也应有一定倒角。某些发动机在第二环槽底部有2道沟槽,既可以采用背面为尖棱的活塞环,又可以充当减压腔防止机油窜入燃烧室,达到降低机油消耗量的目的,如图2所示。

图2 环槽根部

活塞环带的高度取决于气环与油环的数目以及各环槽和环岸的宽度。活塞的压缩高度与活塞质量的关系很大,减少活塞的压缩高度,活塞的质量便可以得到减轻。在一般情况下活塞压缩高度以上部分的质量要占活塞总质量的80%之多。降低顶环高度、优化二环和油环的环岸高度、减小活塞销直径是传统的减轻质量的措施[6]。

活塞环数取决于密封的要求。漏气量随气体压力和气缸直径的增大而增加,随内燃机转速的增加而减少。一般来说,汽油机采用2道气环、1道油环,柴油机为3道气环、1道油环;低速柴油机采用3~4道气环、1~2道油环。为了减少摩擦损失,降低环带高度,应在保证密封的条件下力争减少环数[7]。

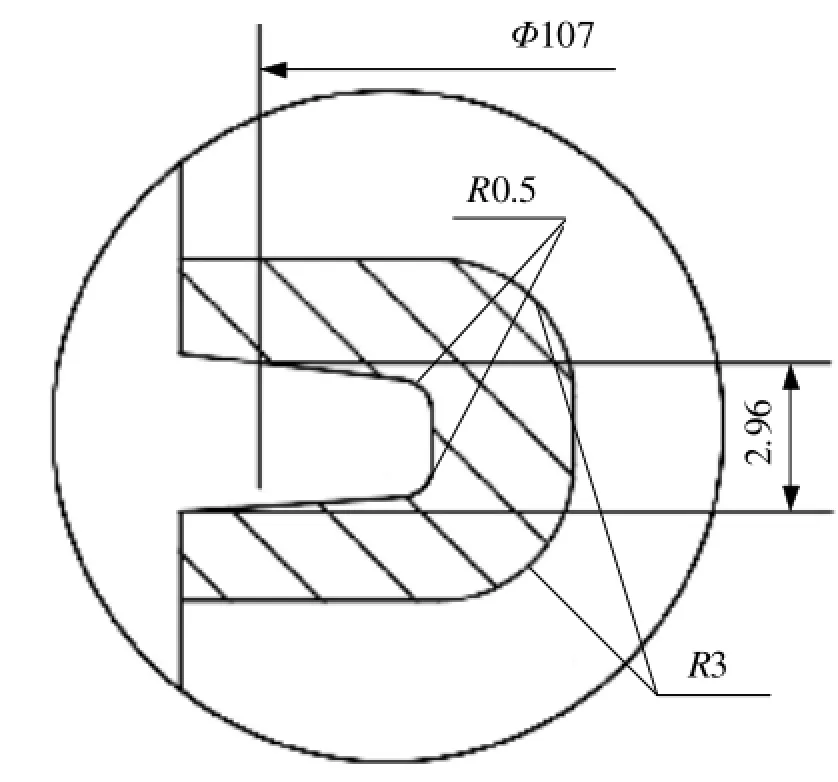

环岸高度主要根据机械强度来确定。环槽高度取决于环高。在热负荷和机械负荷都很高的柴油机中,常把第一环侧隙增大到0.1~0.2 mm;其余约为0.04~0.13 mm;活塞环与环槽的背隙一般较大,以避免环与槽底圆角干涉。气环的背隙一般取0.5 mm。环槽底部的过度圆角一般为0.1~0.4 mm,如图3所示。

图3 环槽底部过渡圆角

还在活塞的结构上做出了如下设计:(1)采用推力侧与反推力侧非对称的设计;(2)优化活塞销形状,减少活塞销长度,改变活塞销座为楔形形状,从而使活塞销座的总长度最短;(3)对于活塞销座上面部分,优化其壁厚,以达到减轻质量的目的。

根据以上分析,4L132柴油机拟采用凹顶活塞,在活塞顶上喷镀厚度0.2~0.3 mm的陶瓷,由于柴油机工作强度不是太大,所以活塞的冷却方法采用自由喷射冷却法[8]。

5 销座设计

销座之间的距离B=0.4D,取决于连杆衬套和活塞销座的材料。加大销座的承压面,同时也减小了活塞销的跨度,有利于提高它的弯曲刚度。

销座的设计应尽量兼顾活塞销直径d的大小,使销与销座有相互适应的变形。当d小时,希望销座有较好的弹性。为了减轻销孔内侧的应力集中,在设计时应使活塞销有较大的刚度,以此减小它的弯曲变形,但从局部来说应使它有一定的弹性,以适应局部变形。具体可采用以下一些措施:可将销孔边缘加工成斜面、圆角或倒棱。也有将销孔中心相对销座外圆向下偏心3~4 mm,使销座的厚度上面比下面大些,以加强销座承压强度。也可将活塞销座设计成上长下短的形式。

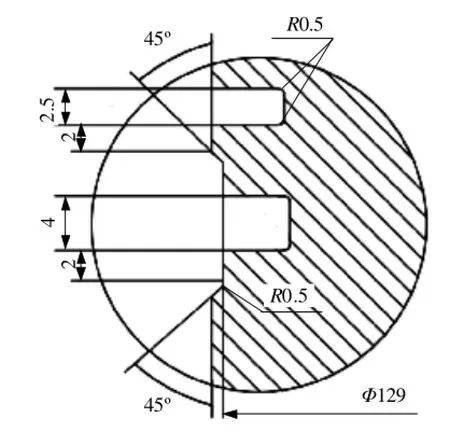

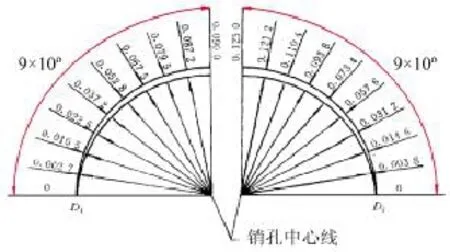

不同销孔形状对销孔表面及燃烧室喉口等部位的应力影响不同,本设计中采用内外侧双喇叭形销孔形状,中间为圆柱形,如图4所示。外侧直径增大量一般为0.012~0.018,内侧为0.010~0.016,销孔表面峰值应力与圆柱形销孔相比可降低25%。

图4 活塞销孔形状示意图

6 活塞外圆型面设计

活塞裙部的作用首先是承受曲柄-连杆机构的侧推力;其次是引导活塞沿气缸壁作往复滑移运动,而且要求在摩擦面间能够维持一层润滑油膜层;第三是将活塞所接受热量的一部份经裙部传给气缸壁。如果裙部制成正圆形,活塞裙部推力面与气缸壁仅有80~100°弧面接触,由于受到侧压力的作用,裙部有被压扁的趋势,迫使销座轴向延长。加上活塞顶部燃气压力的作用,使活塞顶部在销座跨度内发生弯曲,导致相应的裙部向外扩张。同时活塞受热膨胀后产生圆环效应,由于销座的金属较多,蓄积的热量也多,故裙部在销座中心线平面内的热膨胀大于在垂直于销座中心线平面内的热膨胀。因此活塞在工作时,正圆形的裙部就会变形,形成销座方向为长轴的椭圆形,这样一来就不能使活塞与气缸套很好地贴合,还容易产生拉缸、窜气、窜油现象[8]。

中凸变椭圆活塞裙部外形的结构特点就是径向外形为椭圆形状,长轴在垂直于销座孔中心线平面内,短轴在销座孔中心线平面内,即裙部横截面上呈椭圆,而且在不同裙高处的椭圆度值不同,其横向型线的椭圆度值是沿裙高呈线性变化的,而在纵向上呈鼓形或叫中凸形[9]。

6.1 横截面型线设计

活塞裙横截面型线的设计依据主要是抵消活塞在工作状态下由于机械变形和热变形所产生的裙部椭圆变形。如将活塞裙部横截面上外型线的变化规律视为单椭圆规律(图5),则可以用下式来表示:

式中,

Δ——椭圆相对长轴的径向缩减量,mm;

G——椭圆度,即长短轴之差,mm。

由于活塞裙面椭圆度与机型类别、大小和强化程度等关系不大,椭圆度G的大小主要由侧推力、活塞结构和材料等因素决定,其数值一般随裙高变化而变。由于裙顶温度比裙底温度高且壁较厚,一般认为裙顶热膨胀较大。为改善裙部与气缸壁的贴合性,防止咬缸,裙顶G值应较大。据有关资料介绍,铝活塞裙面的G值范围为0.05~0.5 mm,且其裙顶与裙底值之差取0~0.25 mm。4L132柴油机活塞裙部上端截面椭圆度取值为G0=0.25 mm,下端截面G59.5=0.18 mm,即整个活塞裙面上的椭圆度增大值ΔG为0.07 mm。从工艺上考虑,取椭圆度随裙高成线性关系变化[10]。

图5 设计椭圆截面示意

则裙长L截面处的椭圆度GL为:

其中,K为椭圆度沿裙长的变化系数。

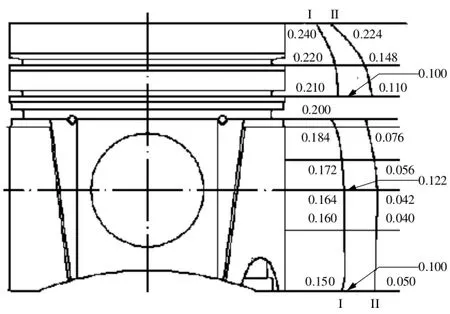

根据式(1)、(2)即可计算出柴油机活塞裙部各横截面随圆周角变化的径向缩减量,如图6所示(图中D1为裙底活塞直径,为裙顶活塞直径)。

图6 裙部横截面椭圆坐标

6.2 纵截面型线设计

活塞裙纵截面型线的设计依据主要是使活塞在工作状态时受热膨胀后的裙壁纵向型线保持良好的中凸鼓形曲线,在裙壁和气缸套壁之间形成一楔形油隙,充分利用双向油楔形成的动力润滑效应,从而降低两壁面间的摩擦和磨损[11]。

在裙部型线设计中,首先要选定配缸间隙,从而决定活塞裙部最大直径D(即中凸点处直径)。减小配缸间隙,可以减轻活塞换向时的横向运动与敲气缸套的现象。但在减少配缸间隙的同时还要考虑活塞工作时受到的热膨胀和机械变形的影响。通常情况下冷态间隙Δ=(0.0007~0.0016)D。

在设计纵向型线时,裙部中凸点位置的选择非常重要。有关资料表明,中凸点的位置宜选在销孔中心以下,使中凸点以上裙部长度大于中凸点以下裙部长度,有利于减轻活塞在横向运动时的倾斜,减少环的磨损,增加封油、封气的有效能力[11]。中凸点位置选择还要考虑到当活塞位于下止点时,裙部中凸点位置不可露出气缸套。一般中凸点位置选择在销孔中心线以下(0~0.3)D处较为理想。当热态变形后,中凸点位置上移至销孔中心附近,这就可避免活塞换向时裙部在气缸套壁上的滚动。根据国内外有关资料介绍,中凸活塞裙纵向型线规律选择抛物线规律(图7),即裙部纵向型线规律可用下式表示:

式中,

Z——型线上任一点与中凸点轴向距离;

Δz——型线上距中凸点轴向距离为Z处的径向缩减量;

a、b——常数。

图7 裙部纵向型线结构示意图

通常情况下,中凸点上下型线不为同一抛物线。中凸点以上部位抛物线b值取2~3.4,中凸点以下部位抛物线b值取1.2~2,裙顶径向削减量CT取0.03~0.15 mm,裙底径向削减量CB取0~0.04 mm。根据选定的参数,再按式(3),就可计算出纵向型线上任意一点的径向缩减量。在连杆摆动平面即α=0处(裙部截面椭圆长轴方向)的活塞纵向型线,称为基线。在裙部纵向型线设计中,当基线一定时,其它角度处的纵向型线就是在此基线的基础上,再计及不同裙长处椭圆度的变化后单值地决定的,这一系列纵向型线决定了整个活塞裙部外形型面的规律。至此,整个活塞裙部外形型面设计完毕[12]。

在裙部设计时必须尽量满足以下要求:具有足够的承压面积;(1)保证裙部在工作时具有正确的圆柱形状,并保持与气缸之间的最小间隙;正确安排销孔位置,防止活塞在气缸中倾斜;(2)活塞裙部与气缸内表面之间应保持最小的间隙,小的气缸间隙还可以降低噪声并减小缸套穴蚀[13];(3)裙部的横断面通常做成椭圆形,长轴垂直于活塞销中心线。工作时活塞裙部在活塞销中心线方向增大,在垂直方向减小。

椭圆形长短轴的差,一般为0.3~1.45 mm。椭圆形状的活塞裙因曲率变化平滑,压力分布均匀,工作比较可靠。可以考虑偏心车削的办法把销孔附近不承压的裙部车掉一层,并在正对着销座附近的表面制成凹坑或切去部分金属。

为保持间隙小且均匀,活塞外圆表面原则上应设计成上小下大的锥形或阶梯形[9]。最理想的活塞外表面形状应根据裙部变形情况来确定,图8为4L132柴油机裙部的外表面型线。

解决内凹型最理想的裙部形状是中凸形。为使活塞裙部和气缸之间保持最小间隙,采用了裙部镶入钢片或轻钢筒的铝活塞[13]。裙部高度从减小比压及减轻磨损来说应取得大些,但从减小活塞高度来说则应取得小些,这应根据内燃机的具体情况来考虑。

图8 4L132柴油机活塞外表面型线

考虑裙部高度时,必须照顾到活塞销孔相对于活塞裙部的位置,合理分配上裙部与下裙部的高度,以防活塞工作时发生倾斜,造成局部强烈磨损[4]。

由一般公式考虑得:

顶部间隙δ1=0.006D=0.46 mm

销孔侧面间隙δ2=0.0014D=0.1 mm

7 活塞的强度计算

7.1 第一环岸的强度计算

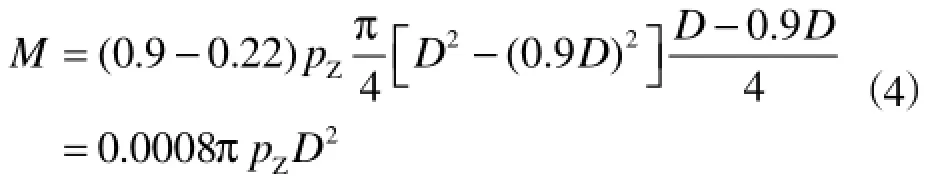

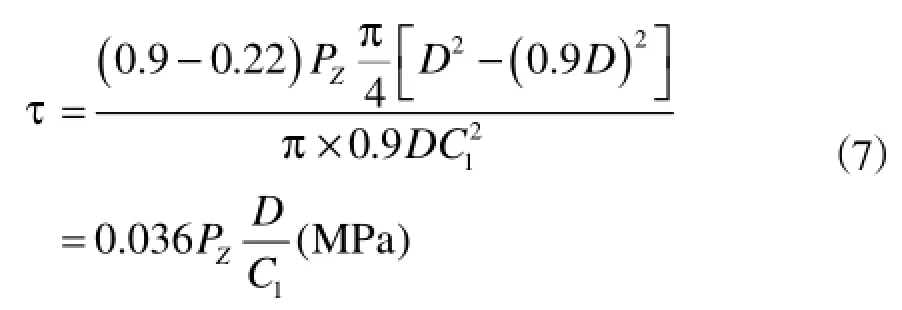

第一环岸的强度计算用图如图9所示。当活塞顶受到最大燃气压力pz时,通过第一道环作用在第一道环岸上面的平均压力p1,据实际经验可取p1=0.9 pz,环岸下面所受的燃气压力p2,可取为p2= 0.22 pz。于是,环槽深度为t,环岸高为C1,槽底直径为D'=D-2t[4]。

图9 活塞第一环岸

环岸根部所受的弯矩则M为

其抗弯断面系数W为

此时环岸根部的弯曲应力为

环岸根部的剪切应力为

所以τ=8.2 MPa

根据第三强度理论,其合成应力为

所以有σΣ=21.4 MPa。

该处的合成应力不应超过许用应力。许用应力的大小与活塞材料有关,一般范围是:铝合金为30~40 MPa;铸铁为60~80 MPa;钢为100~150 MPa。第一环岸满足强度要求。

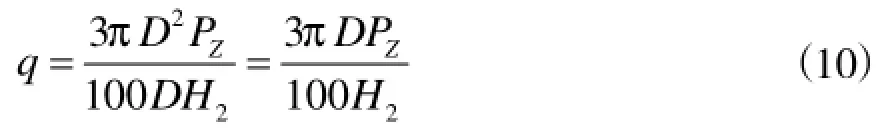

7.2 活塞裙部比压的校核

裙部比压一般按下式进行校核,即

其中,Nmax为最大侧作用力,可近似取8%~12%的最大气体压力。则可得到

所以有q=2.91 MPa。

本活塞所用材料ZL111的条件屈服强度为255 MPa,所以该活塞的裙部校核合格。

7.3 活塞销座比压校核

销座比压q1按下式计算,即

式中,

Pjz——活塞与活塞环的最大往复惯性力,单位为N;

l'——活塞销的作用长度。

即

上式中,2l'为销座工作面长度,所以有l'=18 mm。

为计算简便,可以略去Pjz,计算结果偏安全。可以使用

所以有q1=25.4 MPa

与ZL111的条件屈服强度255 MPa相比,符合要求。而且活塞销长度可以适当减小。

8 结论

本文对4L132活塞进行设计时,在活塞头部处设计了活塞顶面与顶岸,考虑了温度影响和顶岸间隙对排气污染的影响;环槽的设计,考虑漏气及摩擦的处理,第一环的设计形状;裙部的设计注意了变形后的结果,裙部表面镀层;对销孔的设计,兼顾了润滑方式。在对活塞材料选择需满足重度小、导热系数大、线膨胀系数小、机械强度高、减磨性好、稳定性好、耐腐蚀性好、易于加工等条件。并通过对活塞进行强度计算分析,从而达到理论设计上的强度负荷要求,为高强化发动机设计中活塞设计部分提供了理论依据。

1陈家瑞.汽车构造[M].北京:人民交通出版社,2002:60-74.

2古浜庄一,铃木秀和,高振庚.高速柴油机活塞和活塞环温度的分布[J].车用发动机,1980(2).

3郑哲文,刘长生.活塞的材料分析[J].内燃机,2001(6):39-41.

4 Park J O,.Kim K J,Kang D Y,et al.An experimental study on the optimization of powder forging process parameters for an aluminum-alloy piston.Journal of Materials Processing Technology, 2001,113(1):486-492..

5曹志芬.增压柴油机活塞设计[J].内燃机配件,2007(5):31-32.

6单绍平.高效组合式活塞环的研究[J].郑州铁路职业技术学院学报,2007(3).

7杨英,迟兴国.机车柴油机活塞的技术发展与创新[J].内燃机学报,2008(S1).

8葛郢汉.活塞的材料分析[J].2006(5):52-53.

9龚金科.活塞裙面形状的设计及研究[J].移动电源与车辆.1996(4):27-29.

10张厚,邓均健,虞安治等.E150活塞设计研究[J].舰船科学技术,1990(12).

11张运泰.整体式铝合金活塞结构设计研究[D].山东:山东大学,2002.

12陶莉莉,刘世英.中重型汽车发动机活塞的设计研究[J].2006(3):19-23.

13张卫正,薛剑青,吴思进等.高升功率柴油机铸铁活塞的设计与计算分析[J].1999,17(3):228-232.

衷心感谢广大读者和作者多年来对《柴油机设计与制造》期刊的支持和关爱。欢迎订阅,踊跃投稿。

新年快乐!

《柴油机设计与制造》编辑部全体人员

Design and Strength Analysis of 4L132 Diesel Engine Piston

Wang Kai1,Zhou Na1,Su Tiexiong1,Zhang JunYue2

(1.Electromechanical engineering college,The North University Of China,Taiyuan 030051,China; 2.North China institute of engine,Datong 037036,China)

With the development of modern diesel engine,improving the peak firing pressure is a kind of measure to strengthen the diesel engine.With the increase of peak firing pressure and more compact structure required,piston as an important part of a diesel engine,has a new development from structure design to material.This paper presents the design of the piston of the 4Ll132 diesel engine from material selection to the designs of piston head,piston pin seat,and piston skirt,and the calculation verification of piston strength so as to provide a relevant theoretical basis for strengthening the piston of 4Ll132 diesel engine.

diesel engine,piston,strength,design

10.3969/j.issn.1671-0614.2012.04.003

来稿日期:2012-09-06

王凯(1987-),男,硕士,主要研究方向为发动机总体设计。