键合机热台温度研究

2012-03-26孙永超

柴 亮,孙永超

(中国电子科技集团第四十五研究所,北京101601)

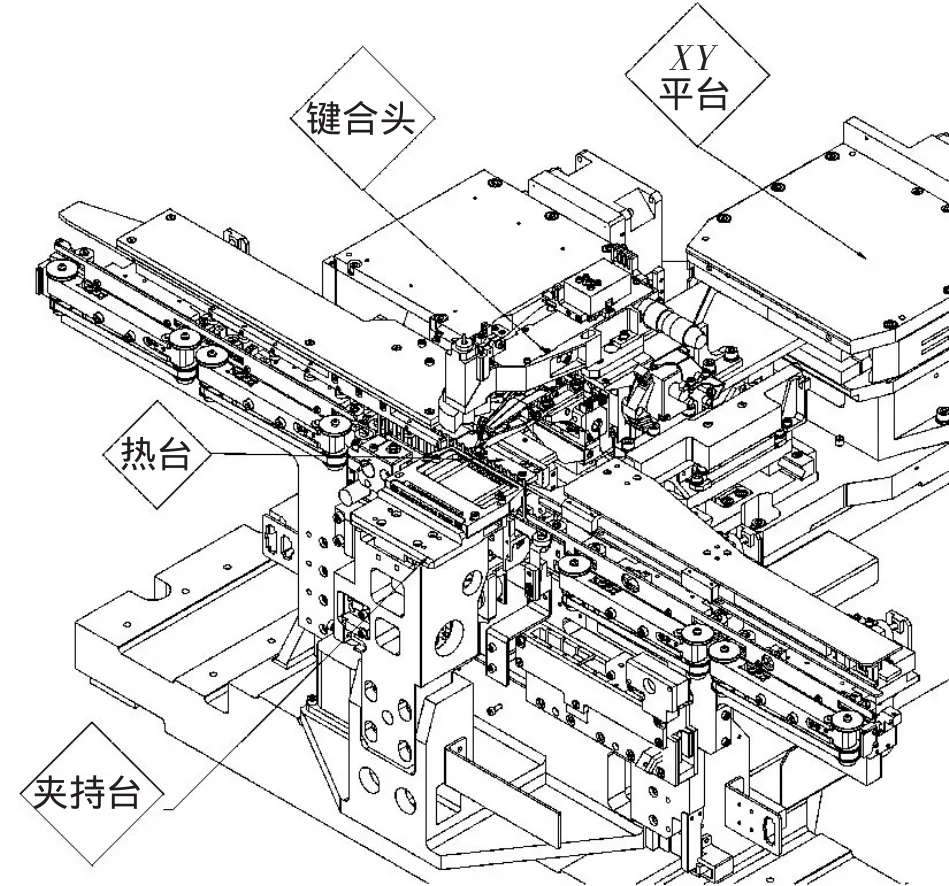

键合机是利用超声热压原理将半导体芯片与管脚进行电气连接的一种封装设备,又称焊线机,其中超声波、压力和温度是其工作必备的条件。它是半导体后封装过程中主要的生产设备,其焊线速度快、精度高、工艺复杂,连接芯片和管脚的金线直径仅有15~75μm,运动最大加速度达到100 g以上,焊线精度达到±3μm。键合机主要模块有:上下机架、上下料、夹持台、xy平台和键合头,其中热台属于夹持台模块,它的主要功能是把芯片和管脚加热到焊线所需的温度。图1是键合机主要模块的示意图。

1 热台性能

键合机连接芯片和管脚时不仅要求芯片和管脚达到一定的温度,而且要保证焊接范围内的所有芯片和管脚的最大温差不超过某一值,否则芯片和管脚之间不能被成功连接或者连接质量不稳定。在实际工作时首先对热台进行加热,待热台上升到要求的温度,使芯片和管脚与热台紧贴,热量从热台传到芯片和管脚,从而使芯片和管脚温度达到一定值。这要求在对热台进行加热时不仅要使其温度达到指定值,而且要保证其最大温差不能超过要求。根据工艺需要,热台的温度在达到240℃时,其最大温差要小于±5℃。为了使热台温度达到这一要求,在设计热台时,我们首先采用ANSYS对其分析优化,然后用实验进一步验证,最终找出影响热台温度及均匀性的因素。

图1 键合机主要模块

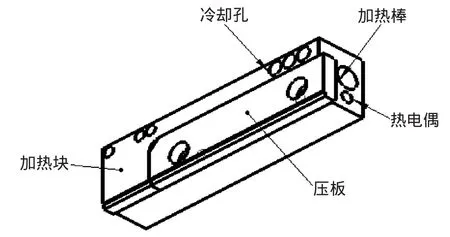

热台模块如图2所示。通过加热棒对模块加热,热电偶作为温度的反馈,可以保证热台达到设定的温度。热量是从热台模块的压板向芯片与管脚进行传导。即对热台温度的研究转化为对热台模块中压板的温度研究。

图2 热台模块

2 热台热稳态传热过程

加热棒对加热块加热使热台的压板最终达到稳态热平衡,即压板的温度只随位置变化而变化,不随时间的变化而改变。此时系统的净热流率为0,即流入系统的热量加上系统生成的热量等于流出系统的热量,即:

q流入+q生成-q流出=0,稳态热分析的能量平衡方程为:

式中:[K]是传导矩阵,包括导热系数、对流系数及辐射率;{T}是节点温度向量;{Q}节点热流率向量。根据传热机理的不同,传热的基本方式有热传导、对流和辐射3种。

2.1 热传导

当物体的内部或两个直接接触的物体之间存在着温度差时,热量就从温度较高的区域向温度较低区域传递,或者从温度较高的物体向温度较低的物体传递。这一过程称为热传导,其基本规律为(傅里叶定律):

2.2 对流

对流是指由于流体的宏观运动,使流体各部分之间发生相对位移,冷热流体相互掺混所引起的热量传递过程,对流的同时必伴随有导热现象。对流换热的基本规律(牛顿冷却公式)为:

式中:ts和tf分别为表面温度和流体温度;h为对流热换系数,表示单位温差时通过单位面积的热流量,对流换热系数越大,导热越剧烈。

2.3 辐射

辐射是通过电磁波来传递能量,因温度而发出辐射能量的现象称为热辐射。自然界的物体都在不停的向空间发出热辐射,同时又不断的吸收其他物体辐射的热。辐射是一个动态过程,当物体与周围环境温度处于热平衡时,辐射交换的热量为零,但辐射和吸收过程仍在进行,只是辐射出的热量和吸收的热量相等。

物体辐射热流量可根据玻尔兹曼定律求得:

其中:T为黑体的热力学温度;σ为玻尔兹曼常数,A为辐射表面积。其中Q为物体向外辐射的热流量,而不是辐射换热量;ε是物体的发射率,其大小与物体的种类及表面状态有关[1]。

3 热台模块有限元分析

为了设计出符合工艺要求的热台,首先用ANSYS对其进行分析。热台模块由4个零件组成,在有限元分析时,要考虑以下边界条件的设置:第一、对流散热系数和辐射系数,这两个参数主要与热台模块的温度和周围环境温度以及热台形状有关。第二、加热棒的设置温度。第三、装配体之间的接触热阻。在对装配体进行有限元分析时,系统在零件与零件之间自动生成绑定类型的接触对,该接触对没有温度差,但实际工作中接触面之间存在接触热阻,即接触对之间存在温度差,这一参数和两接触表面的平面度、接触压力、表面温度以及导热脂的使用有关[2]。

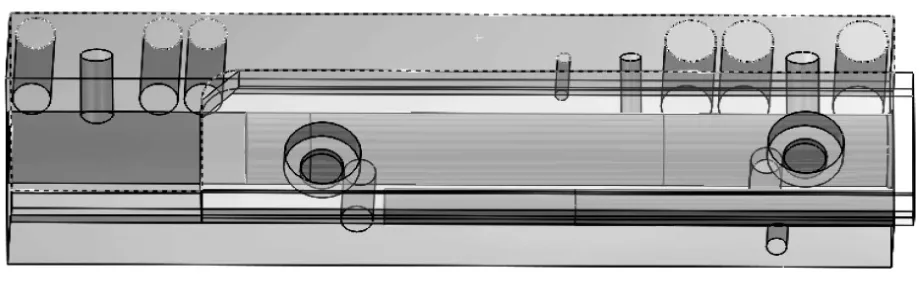

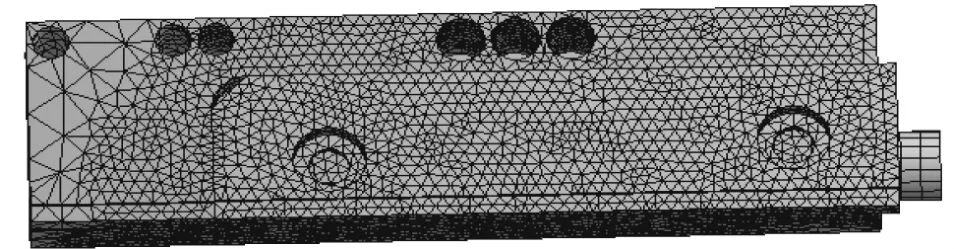

热台三维模型如图3所示,首先根据热台的长度、体积以及需要的温度选用合适的加热棒和热电偶。然后将三维模型生成有限元模型,如图4所示。

图3 热台三维模型

图4 热台有限元模型

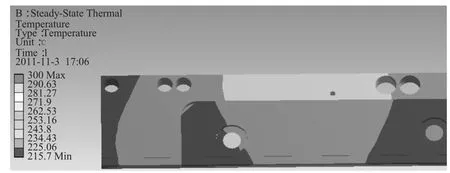

有限元分析设置条件如下:加热棒温度:300℃;加热棒长度:50.8mm。分析结果如图5所示,从温度分布图可知压板最大温差为±12℃。该温差值超过工艺要求,同时从温度分布结果还可看出选用加热棒的加热范围在长度方向不能覆盖热台,所以导致热台温度均匀性达不到工艺要求。

图5 热台分析结果

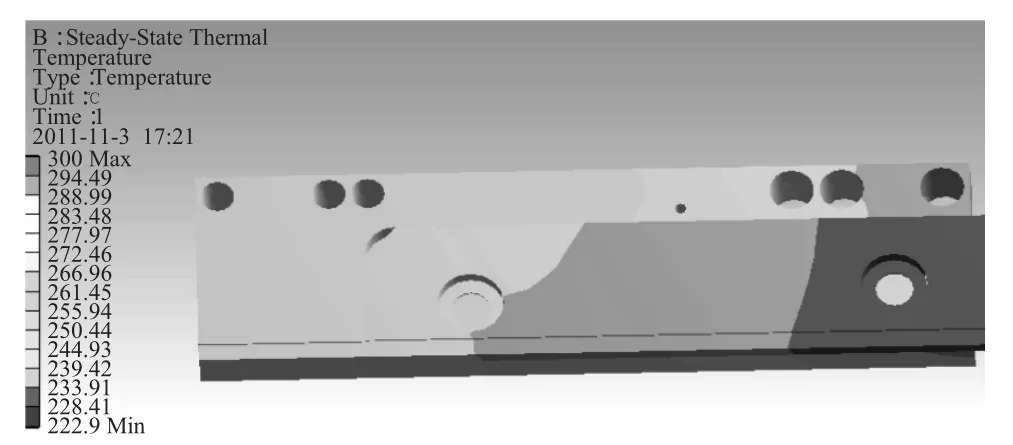

为了解决之一问题,应该增加加热棒的长度,使加热区域在长度方向可以覆盖热台。选用长度为76.2 mm加热棒,再次对加热台模块进行分析,结果如图6所示,从温度分布结果可知最大温差仍然超过要求,而且左端温度高于右端,接下来需要修改热台结构进行优化:在温度高的区域增加散热孔,同时将加热棒安装位置靠近压板。

图6 长加热棒分析结果

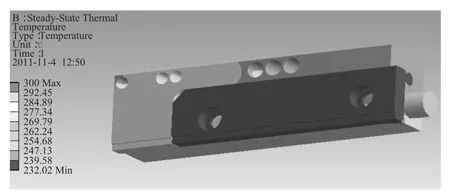

图7 加长热棒优化结果

图7是优化后的分析结果,从温度分布结果可知此时压板温度已经趋近均匀,但是要想得到准确的温度值及最大温差,需要通过实验来验证。热台模块优化后达到热稳态时辐射、对流和温度的热流率为:

即Q温度+Q辐射+Q对流=0,可见在达到热稳态时系统吸收和发出的热量相等。

4 热台温度均匀性实验分析

在有限元分析的基础上,需要通过实验来验证热台温度。

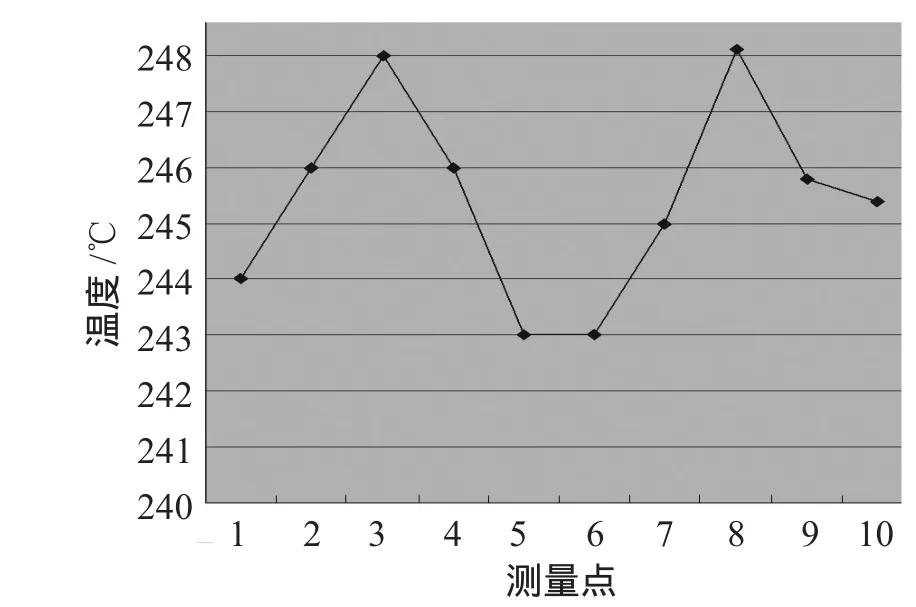

实验条件:加热棒设置温度300℃,加热棒长度:76.5mm。实验结果如图8所示:测量10个点的平均温度为245.4℃,最大温差为5℃,这一结果满足工艺要求。

图8 实验结果

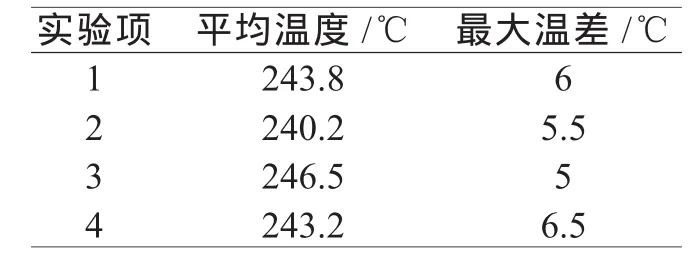

针对该热台选用同一规格不同的加热棒进行多组实验,实验设置的条件和上述一样,实验结果如表1所示,从实验结果可知:平均温度都能达到240℃,且最大温差都在±5℃以内,说明该热台模块符合设计要求。

表1 实验结果

5 结论

通过对热台有限元分析优化,以及进一步的实验验证,总结出影响热台温度及均匀性与热台结构、选用的加热棒长度及安装位置有关,并最终使热台温度满足工艺要求。

[1]沈维道,童钧耕.工程热力学[M].北京:高等教育学,2009.

[2]湛丽华,李晓谦,胡仕成.界面接触热阻影响因素的实验研究[J].轻合金加工技术,2002,30(9):40-43.