新型砷化镓多晶高压合成炉设计与制造

2012-03-26刘立起

刘立起

(中国电子科技集团公司第四十六研究所,天津300220)

第二代半导体材料砷化镓(GaAs)材料可以分为半绝缘和半导体两大类。半绝缘砷化镓材料主要制作 MESFET、HEMT和HBT结构的集成电路,主要用于手机、雷达、卫星电视广播、微波及毫米波通信、超高速计算机及光纤通信等领域。半导体砷化镓材料主要应用于半导体发光二极管(LED)、光通信有源器件(LD)、可见光激光器、近红外激光器、量子阱大功率激光器和高效太阳能电池。

近年来随手机、无线通信、LED照明和LED背光应用市场快速扩大,促进了国内砷化镓衬底材料产业迅猛发展。但是为了砷化镓产业扩大,就必须解决砷化镓多晶料合成的产量问题。由于砷化镓是二元化合物,砷的蒸汽压高,并且镓、砷容易氧化,使得合成砷化镓多晶就很不容易。砷化镓多晶合成有4种:(1)水平布里奇曼法;(2)低压氧化硼液封砷注入合成法;(3)高压氧化硼液封直接合成法;(4)高压无液封砷化镓多晶合成法。最后一种是中国电子科技集团公司第三十六研究所独创的合成方法。随着本所掺硅半导体VB法GaAs单晶和GaAs液相外延(LPE)用砷化镓多晶产品规模的扩大,原有的单台卧式合成炉的产量已经不能满足生产的需要,同时,原有合成炉在使用过程中也暴露出许多设计上的缺陷,这些缺陷造成砷化镓多晶合成操作和设备维护不易实现。在充分研究了原有的卧式合成炉的结构和原理基础上,根据现有高压无液封砷化镓多晶合成工艺要求,同时结合工艺操作人员对炉体改进设想,设计和制造出立式GaAs多晶合成炉。新型合成炉的密封结构、传感器位置、进排气口径、炉体的清洁等方面与原卧式合成炉相比都进行了改进。进而提升了炉体的可靠性、操作简便性和工艺可重复性。在保证了合成料的一致性的同时,极大地提高了合成料的产量。

1 卧式合成炉的缺陷分析

1.1 空间结构的缺陷

原卧式合成炉炉体是前后平面机构,侧面为圆柱形结构,铜电极位于炉体后平面上,通过直角石墨电极板与石墨加热器链接。圆柱形底面造成石墨系统放置不平稳,与电极板绝缘不能可靠保证。铜电极在多次合成过程中容易沉积砷挥发物,降低铜电极与炉体的绝缘。炉体侧面进、排气口高压密封距离石墨系统太近,密封结构容易砷沉积,同时合成时温度也较高,造成了炉体密封高压不可靠性。因炉体这种结构,造成改变合成坩埚尺寸、增大合成投料量不可执行。

1.2 工艺过程的缺陷

炉体的测温热电偶位于石墨系统轴心正下方,测温点选择在坩埚的底部,测温杆高度远高于石墨底座。造成了炉体的清洁和石墨系统的拆、装不便,热偶在清洁炉体和装料过程中也很容易被损坏。热电偶的安装不良,会造成炉体的密封性不好和干扰检测温度的真实性。从而降低工艺可重复性、稳定性。

1.3 操作缺陷

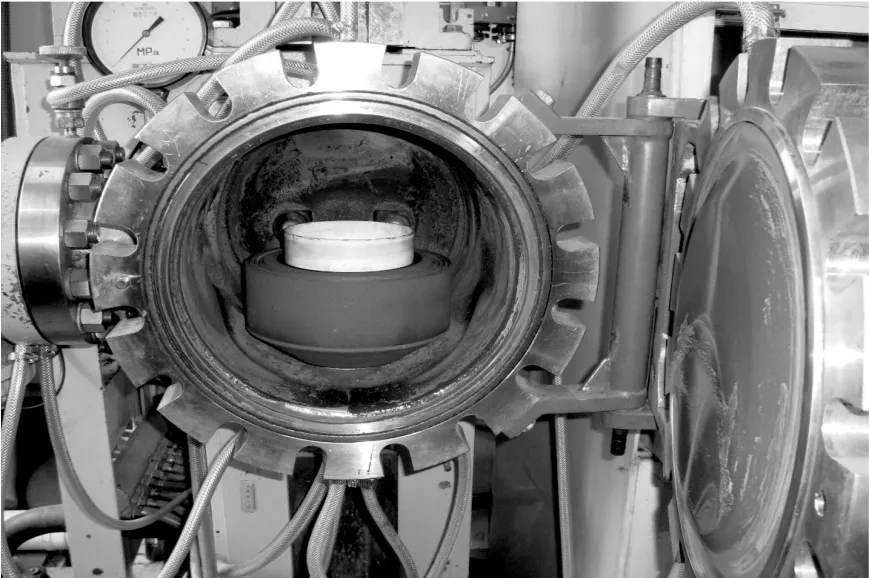

合成时采用陶瓷热解氮化硼坩埚,这种坩埚非常脆,在垂直坩埚壁的方向受很小力,就会造成坩埚壁的损坏,但顺坩埚壁的方向可以承受较大力。操作人员通过双手的食指、中指和拇指捏住坩埚上壁,顺坩埚壁的方向双手均匀用力装、取砷化镓料,很好保证氮化硼坩埚不受损。原炉体结构和原有石墨系统造成装取向上提起空间小(见图1),同时要求坩埚向外平移。造成坩埚损坏的几率非常大,也使装、取砷化镓料变得不容易。

图1 原卧式GaAs多晶合成炉照片

为消除原合成炉存在以上缺陷,我们设计了一种立式合成炉,并且增加了炉体直径和高度,其加热器和坩埚同样竖直放置(见图2)。为以后合成工艺中增加投料量、增加合成料的高度留出了冗量。上炉体可整体升降,这样炉体清洁变得容易了,石墨系统的安装和装、取合成料也变得简单了。

图2 新立式GaAs多晶合成炉照片

2 合成炉的机械设计

2.1 炉体的机械设计

炉体按照Ⅱ类压力容器设计,材质0Cr18Ni9(304),炉体外形为钟罩形式,炉体顶部和炉体侧壁为整体结构,炉体内部抛光,炉体内部容积准300 mm×400 mm,炉体下口与底盘之间用法兰连接,底盘平面上预留加热电极孔一对、控温热偶孔一个、坩埚底部测温孔一个、充/放气共用孔一个。

炉体的升降采用推拉杆形式,使炉体平滑升降,当到达适合高度时炉体可以在水平面上根据需要左右扭转,使得工艺人员在加装GaAs料和加热器等操作时得心应手。

炉体下部留有抽真空管路,考虑防止砷沉淀物堵塞管路,真空泵和炉体之间加装高压截至阀,并能实现控制抽气速率,在截止阀外设计有装热偶真空规管的安装孔。在高压截止阀与炉体之间的管路上,加装安全阀、充气孔、放气孔和压力表。

2.2 炉体的设计参数

炉体工作最大压力9.8MPa,炉体采用水冷方式进行冷却,正常使用时,炉体外壁温度不超过100℃;炉体内部最高工作温度≤1 400℃。

真空压力范围101 325~1 Pa;

微启式安全阀,启动点≥8.0 MPa安全启动;

压力表表盘准150 mm,量程:0~16 MPa,精度:0.05 MPa;

充气限流阀充气速率控制0.3MPa/m in;

要求炉体和电极冷却水套耐压压力0.5 MPa;

每个冷却支路安装水流量计,流量可调;

水压表0~1.0 MPa,回水温度低于50℃;

炉体漏气速率:<0.025MPa/h;

炉体真空度要求:<10 Pa。

上炉体升降速率350 mm/m in,行程500mm。

3 设备的电气设计

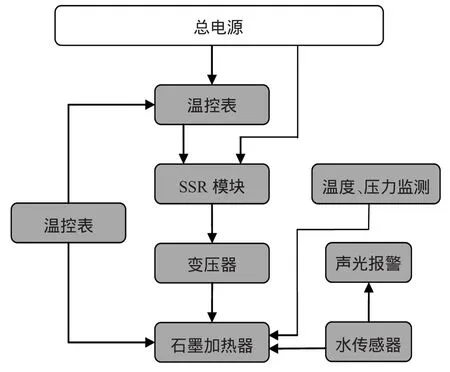

电气控制原理框图见图3。

图3 电气控制原理框图

本控温系统除了保证高精度的控制外,属于典型传统的控温系统。

3.1 加热电路的设计

加热电源的基本参数:输出直流电压60 V,电流700 A。变压器100 kVA。显示电压表0~80 V,电流表0~800 A。输出电缆选用400mm2毛丝线塑胶电缆,所有测控仪表均选用国产宇电公司仪表,加热器选用国产宇电AL-808P表进行温度设定及控制,该仪表具备手动/自动无扰动切换功能、自整定功能(AT)及全新的精细控制功能。在7.0 MPa条件下最高加热温度1300℃±2℃。加热器采用石墨加热器,设有测温及控温2个热电偶,利用控温热电偶实现闭环控制,而测温热电偶只起到一个温度检测作用。极端情况下(如控温热电偶在生产过程中间发生断偶等意外问题时)测温热电偶完全可以完成GaAs多晶合成的任务。

3.2 冷却系统及报警设计

六套冷却水流量计控制冷却水的流量,他们分别对合成炉外壁、炉体底盘上部、炉体底盘下部、一对加热电极、直流电源变压器、直流电源电极进行冷却。冷却系统的报警采用水压报警控制,炉体水冷却设有涡轮式水流量计进行信号回传,变压器电源水冷单独设一路水源,串联浮子流量计进行设定及控制。直流输出电缆不加水冷。炉体及加热电极水冷水流量传感器前级要加装机械式水压表,以便于对前级主管路水压进行观察。水流量欠压报警设两级报警:水流量下下限报警时主电源将无法启动,水流量下限报警时可能设备处于运行状态,此时报警只提醒工艺人员对水流量进行适当调节。特别说明:该设备是特种高压设备,为安全起见不设报警消除开关!

3.3 真空和高压系统及报警设计

真空系统采用机械泵抽空,并用高压球阀隔离。用真空压力变送器测量真空度。正负压检测采用压力变送器进行测量,测量数据与二次仪表中的设定值进行对比判断,异常情况时发出声、光报警,同时在高压管路中增加机械压力表和高压安全阀,作为第二高压监测点进行监测和第三层安全防护,确保正常工作时不发生意外。

3.4 其它及安全电路的设计

炉盖升降部分采用螺旋升降机构,通过光轴及连接支架,实现炉盖升降,并可旋转>90°,便于装料、取料、及加热器的安装、维修等。炉体升降采用点动式按钮,行程上、下限有保护开关进行限位锁定。

4 产品质量分析

从2010年9月至2011年3月完成从设计到安装和调试。合成炉体外形借鉴德国引进的Linn公司VGF炉,炉体升降借鉴美国引进的Linton公司的常压单晶炉,炉体的电极部分的绝缘和密封借鉴Melbourne单晶炉电极结构,安全阀、压力表和抽真空管路连接借鉴1985年我所制造的高压砷化镓单晶炉。综合以上炉体优点创新设计出新的砷化镓合成炉炉体。委托天津市南洋兄弟石化设备有限公司制作耐压9.8 MPa炉体。电气部分采用Linton公司100 kV·A变压器,设计控温电路实现对炉体石墨加热器温度的控制。增加炉体温度报警、抽真空控制等电路。

2011年4月开始装料通过20炉体工艺调整实验,同时改进了试用过程中电极高压密封、热偶的密封结构。也稳定了砷化镓多晶合成工艺。至2011年11月20日,已运行合成323炉,合成砷化镓质量达到原合成炉水平,产量提高50%以上。新合成炉优点:(1)炉体由卧式改为立式,电极从加热器侧连接变为炉体底部,合成时电极不易沉积砷。(2)装、取料时,电极、热偶、加热器完全暴露在视觉范围之内操作起来方便可行,没有造成无意间损坏的担心。(3)炉体石墨保温罩放置稳固可靠,有利于石墨系统的绝缘。(4)炉体充气针阀优于原炉体的充气控制阀。(5)电气控制的设计更加完善,操作简便,故障率极低。

5 讨 论

整个设备由三部分组成:主体设备部分、电源部分、控制柜部分。占用场地相对较小,适合各种工作场地安装使用。整体造价低廉适合各种大中小型企业购买。

设备全图见图4

图4 砷化镓多晶合成设备全图

该设备最大的优点是工作面较低,装、取料过程操作非常方便,加热体、测温热偶、保温结构等它们之间相对位置合理,所以工艺人员在操作工程中得心应手,几乎不可能造成因误操作而损坏,从而保证了工艺过程的安全性、重复性和可靠性,质量得以保证;产量得以增加;经济效益得以提高。

从控制方面讲由于选用了可靠的温控仪表,整个生产工艺过程可以用程序段进行自动控制,全过程无需人为管理。操作简单无需培训,各种参数显示清晰明了,是一台非常实用的半导体材料生产设备。