划片机空气静压电主轴材料选用及加工工艺研究

2012-03-26贾月明

贾月明,张 伟

(北京中电科电子装备有限公司,北京100176)

划片机是集成电路封装过程的关键设备,以强力磨削为切割机理,将晶圆分割成单个的电路单元。划片机空气静压电主轴采用空气轴承支撑,变频电机无级调速,将转轴与电机转子无键过盈联接,实现了主轴的零传动。空气静压电主轴能在极高转速下工作,是实现强力磨削的执行单元,其旋转精度和运转的平稳性直接影响划片机的精度[1]。随着集成电路产业的快速发展,晶圆尺寸的持续增大和切割槽宽度的不断减小对划片机及其空气静压电主轴提出了越来越高的要求。为保证空气静压电主轴在高速旋转时具有优良的运转精度和转矩传递能力,其零部件加工精度和表面质量要求十分苛刻,加工难度很大,精密加工已经成为电主轴的一项关键技术[2]。优化主轴材料选用并确定合理的加工工艺,进行关键零件的精密加工,可有效实现划片机主轴设计的高精度和高稳定性,对提高划片机品质和市场竞争力具有十分重要的意义。

1 主轴结构与技术要求

1.1 主轴结构

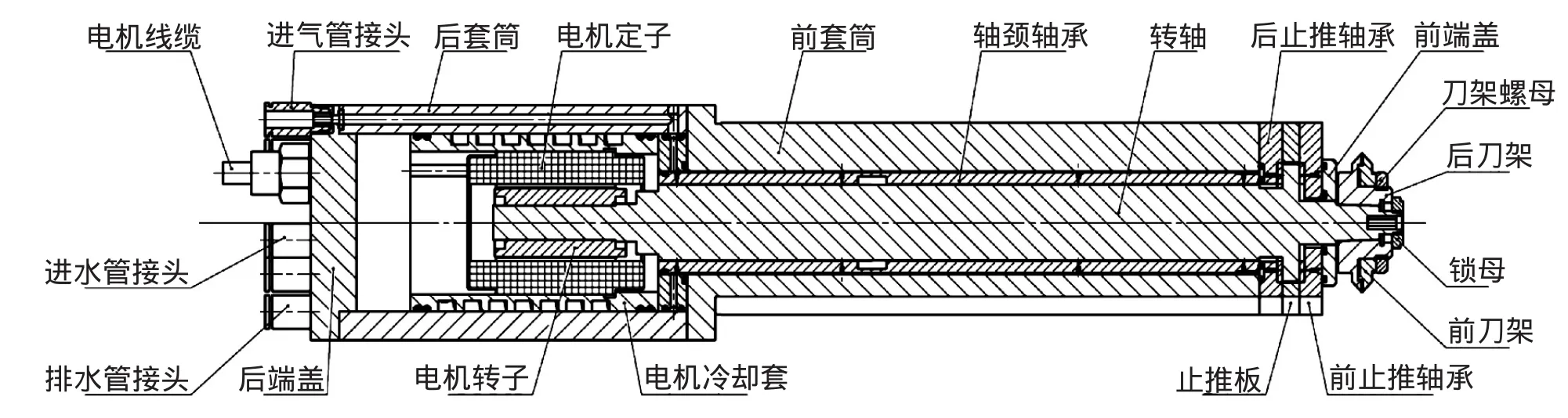

划片机工作时,空气静压电主轴带动金刚石刀片高速旋转,并对直线运动的晶圆进行切割。划片机主轴结构如图1所示,在加工过程中受自身重力、切削力、切削热和振动等因素影响。

图1 划片机主轴结构简图

1.2 技术要求

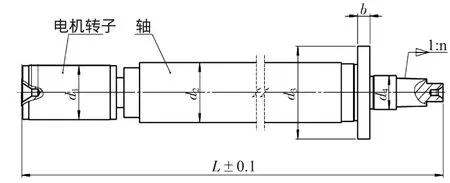

转轴是划片机主轴的关键零件之一,如图2所示,其加工精度直接影响划片机主轴的旋转精度和运行平稳性。下面以转轴为例分析划片机主轴关键零件的技术要求。

图2 转轴零件示意图

(1)主要表面尺寸精度要求极高。划片机主轴的主要表面分为三类,一类是与圆柱空气轴承形成气膜的外圆轴颈,另一类是与平面空气轴承形成气膜的轴肩,还有一类是与刀架形成安装定位的锥面。前两类主要表面尺寸公差在微米级,后一类要求锥面接触率很高。

(2)主要表面位置精度要求苛刻。划片机主轴的外圆轴颈对轴心线的同轴度允差、轴肩两端面对轴心线的垂直度允差、以及锥面对轴心线的径向跳动允差均在微米级。

(3)表面粗糙度要求严格。为满足划片机主轴旋转精度的需要,其加工表面具有严格的表面粗糙度要求,部分表面只有通过精磨才能实现。

2 主轴材料选用

2.1 材料选用基本原则

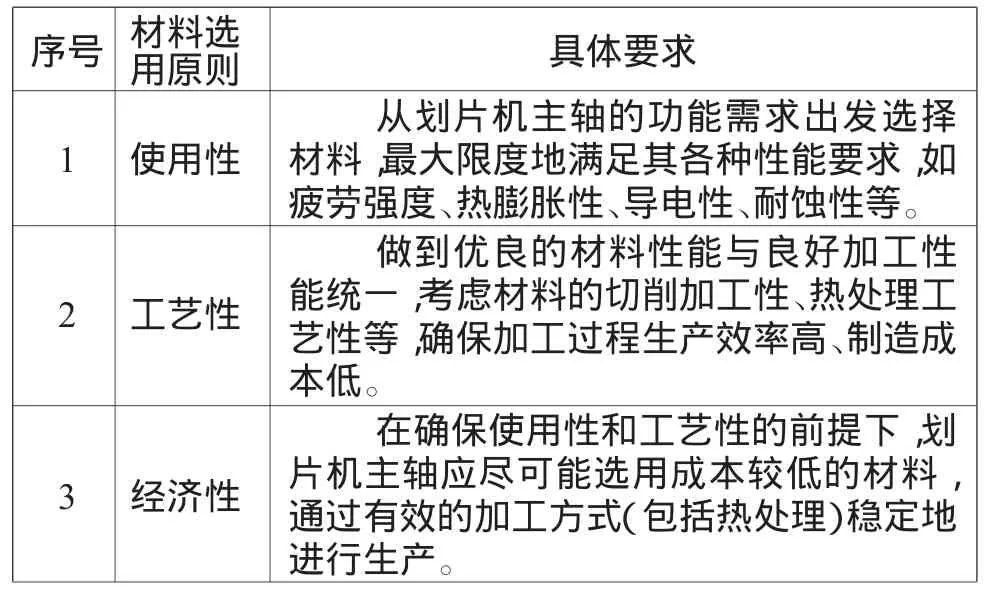

设计划片机主轴的机械零件时,首先要选择材料,如何合理地选用材料是一项很重要的工作[3]。材料选用不仅影响主轴的可靠性,而且影响主轴的生产效率和质量成本。划片机主轴材料选用基本原则如表1所示。

表1 划片机主轴材料选用基本原则

2.2 划片机主轴选材

划片机主轴的旋转精度及热稳定性等工作性能直接影响晶圆的划切品质,因此在材料选用过程中必须考虑划片机主轴的载荷条件、运行精度、工作环境等因素。主轴工作时,电机热损耗及空气轴承气膜的剪切摩擦发热势必产生热变形,有热稳定性要求;主轴外锥面在装卸刀架时,存在相对摩擦,有较高的硬度和耐磨性要求;同时,高速旋转的刀体与冷却水接触必然形成水雾,所以有耐蚀性要求。

划片机主轴技术要求高,加工难度很大,大多数零件都必须经过精密磨削加工来实现,因此材料的磨削加工性和热处理工艺性是材料选用的重要因素。

根据材料选用基本原则以及划片机主轴的性能要求,轴套类零件可选择合金钢,如38CrMoAl、1Cr18Ni9等;空气轴承可选择不锈钢、硅青铜、多孔质材料等;刀架可选择轻质、高强度且耐腐蚀的钛合金。

3 主轴加工工艺设计

划片机主轴的关键工艺是转轴的加工工艺。转轴属于长轴类零件,在工作时高速旋转并承受切削力,同时对径向跳动和端面跳动等均有极高的要求,其加工过程比较复杂。下面以转轴为例阐述划片机主轴关键零件的加工工艺设计过程。

3.1 加工阶段划分

根据转轴图样特征及精度要求,其加工过程可以分为3个加工阶段,即粗加工阶段、半精加工阶段和精加工阶段。其中:粗加工阶段包括粗车外圆、加工顶尖孔等,主要目的是用大的切削用量切除大部分余量,把毛坯加工成接近工件的最终形状和尺寸,只留下少量的加工余量;半精加工阶段包括半精车外圆等,主要目的是为精加工做好准备,尤其为精加工做基面准备。对于一些要求不高的表面,如窄空刀槽等,在这个阶段加工到图样规定的要求;精加工阶段包括精磨外圆、轴肩、锥面等,主要目的是把各表面都加工到图样规定的要求。粗加工、半精加工和精加工阶段的划分大体以热处理为界。

3.2 热处理安排

转轴的热处理,要根据其材料选用和技术要求进行确定。热处理次数的多少取决于主轴的精度要求、经济性以及热处理效果。划片机主轴一般经过调质、真空淬火和时效处理等热处理工序。

转轴的调质处理,安排在粗车之后进行,目的是获得均匀细密的回火索氏体组织,使转轴具有很高的韧性和足够的强度,具备优良的综合机械性能。转轴的真空淬火,安排在半精车之后进行,目的是在变形小和氧化少的同时提高转轴的强度、硬度、耐磨性、疲劳强度以及韧性等,满足转轴的各种性能要求。转轴的时效处理,安排在精磨之前进行,目的是消除加工的内应力,提高转轴的尺寸稳定性,使其能够长期保持精度。

另外,为防止热处理过程中电机转子从转轴上脱落,其高温热处理工序必须安排在热套转子前进行,这样可以有效避免硅钢片与铸铝风叶松动和受热发生扭曲变形。

3.3 定位基准选择

合理地选择定位基准,对于保证转轴的尺寸精度、位置精度和表面质量具有决定性的作用。转轴各外圆表面和锥面等对旋转轴线的同轴度,轴肩端面对旋转轴线的垂直度是其位置精度的主要项目,这些表面的设计基准是两顶尖孔轴线。加工过程中以两顶尖孔为定位基准,既符合基准重合原则,又能使基准统一。采用两顶尖孔定位,在一次装夹中可以实现转轴多个外圆和端面的加工,具有较高的生产效率。工序中的半精车、粗磨、半精磨、精磨转轴各外圆表面和轴肩端面等,都是以两顶尖孔作为定位基准的。

两顶尖孔的形状误差、位置误差、表面粗糙度的超差,都会导致顶尖与顶尖孔之间接触率较低,造成顶尖支承刚度不足而引起转轴轴线发生变动,因此在转轴经过一道热处理后,应修研两顶尖孔,提高顶尖孔的定位精度,以确保转轴的加工精度。

3.4 加工工艺路线拟定

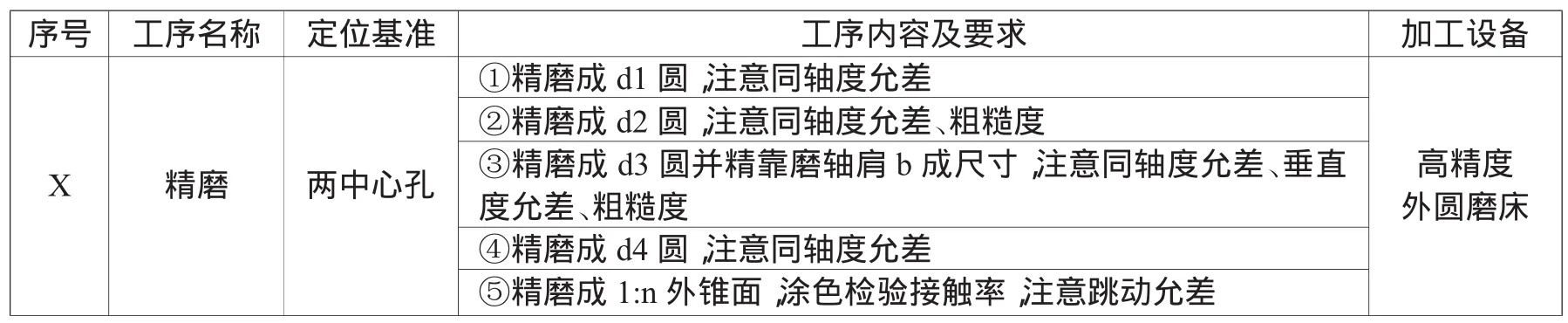

在转轴加工阶段划分、热处理安排和定位基准选择的基础上,拟定转轴的加工工艺路线如下:下料→粗车→调质→半精车→真空淬火→研中心孔→粗磨→半精磨→时效处理→热压转子→研中心孔→精磨→检验,其中精磨工序加工工艺如表2所示。

表2 转轴精磨工序的加工工艺

4 结 论

划片机是集成电路关键封装设备之一,空气静压电主轴是划片机的核心执行部件,主轴材料选用及加工工艺直接关系到划片机主轴的运行精度及可靠性。本文对主轴材料选用及加工工艺进行了初步探讨,并在设计和加工过程中进行了实践。用户工艺验证的数据表明,划片机空气静压电主轴运行稳定,振动小,噪声低,完全达到了设计要求,取得了预期的应用效果。

[1]王明权,卫桁.划片机高速空气静压电主轴关键技术的研究[J].电子工业专用设备,2010(6):16-20.

[2]黄红武,熊万里,陆名彰,等.高速大功率精密电主轴中的关键技术[J].湖南大学学报(自然科学版),2002,29(5):49-54.

[3]孙鼎伦,陈全明.机械工程材料学[M].上海:同济大学出版社,1992.

[4]赵如福.金属机械加工工艺设计手册[M].上海:上海科学技术出版社,2009.