酸性湿法炼锑工艺中杂质砷去除的研究与实践

2012-03-17王晶

王 晶

(辰州矿业股份有限公司,湖南怀化 419607)

三氧化二锑(Sb2O3)是锑深加工系列的重要产品,其广泛应用于助阻燃剂、催化剂、染色剂等领域。目前国内外生产Sb2O3的主流方法是火法生产,该方法能耗大,二氧化硫、高温粉尘等环境污染较大,治理难。越来越多的专家学者、企业致力于研究新型节能环保的锑冶金工艺,酸性湿法炼锑工艺正是在这种背景下取得快速发展,其金属直、回收率较高,所产Sb2O3产品纯度高,重金属含量极低,适应于社会长远发展的健康环保的要求。该工艺中一道非常重要的流程,就是除杂,特别是除砷工序,如何选取最有效的除砷方法,稳定控制产品中砷含量是关键之一。

1 常规除砷方法

1.1 火法炼锑除砷

火法炼锑工艺中,普遍采用吹碱氧化法[1]除砷,其反应为:

砷酸钠比重相对较轻,通过控制炉内温度和鼓入的空气量等技术条件,使生成的砷酸钠浮于锑液表面,进而脱除。

1.2 湿法炼锑除砷

根据不同的湿法炼锑工艺,除砷的方法一般有以下几种:

1.浸出分离法。无论是酸法还是碱法的湿法浸出,因品位、金属活泼性的不同,通过控制浸出条件,能够有选择性地控制砷的浸出,一般碱性湿法炼锑的浸出过程中砷的浸出率约40%~45%[2],酸法的砷浸出率高于碱法。

2.蒸馏法。此方法曾用于酸性湿法炼锑工艺,主要利用三氯化砷(AsCl3)的低挥发点,在密闭容器中通过加热至80℃左右,而使AsCl3挥发蒸馏。考虑到成本、锑直收率等因素,该方法除砷效果有限,若要使砷降低到较低的含量,则锑损失较大,且成本费用高。

3.还原法。通过添加还原剂,如铁粉、铝粉、水合肼等,将锑液中的砷还原成固态砷,进而固液分离去除,该方法去除砷效果好,但安全风险大,因在还原过程中,易产生砷化氢的剧毒气体,工业生产中此方法一般不使用。

4.硫化法。该方法主要通过添加硫化物药剂,与AsCl3进行反应,生成硫化砷沉淀物,反应方程式为[3]:

进而固液分离去除,该方法除砷效果虽一般,但成本较低廉,操作简便,工业生产中使用相对较广。

2 工艺浸出工序中砷流向的分析

2.1 使用的常规原料性质

该工艺使用的常规原料为浮选后的硫化锑精矿,一般含有砷、铅等多种杂质,杂质含量有一定的限制要求。

2.2 浸出反应的机理

反应:氯化剂的主要成分SbCl5、FeCl3在浸出过程中得以再生,而且起着桥梁作用,其主要化学反应为:

在浸出过程中,SbCl5、FeCl3与锑精矿中的硫化物发生氧化还原反应。其反应均为放热反应,因此浸出过程得以自然进行,主要化学反应如下[4]:

通过调整氯气用量,进行了几组浸出实验,在不同的氯气用量下对同一种锑精矿进行处理,在氯气用量满足锑浸出率的条件下对不同锑精矿进行处理,实验数据如图1所示。

图1 不同氯气量的砷浸出率

从图1中数据分析可以看出,锑精矿中的砷浸出率低于锑浸出率,说明锑的反应优先于砷,在锑浸出率达到98%以上时,砷的浸出率约为80%左右,视不同的锑精矿砷含量和反应酸度等条件而定,这部分浸出的砷以三氯化砷(AsCl3)的形式进入到锑液中。

3 工艺中砷的去除工业实践

3.1 方法的选取

依据本工艺锑液中砷的存在形态与量的分析,选取硫化法除砷来进行研究实践,药剂代号3#。

3.2 初次效果论证

取同一浸出锑液样品,经分光光度法[5]化验,其砷含量为1 500 g/m3,通过改变药剂用量、反应时间和反应温度等参数来对比除砷效果,每个参数的实验都进行两次以上。实验数据如表1所示。

从表1中结果分析可知,针对样品锑液,较为合理的技术参数为常温、反应时间2 h,药剂用量为16.7 g/g砷,脱砷率可达到92%。在反应过程中,可以看到有大量橙红色絮凝物生成。

3.3 除砷效果的初步改良

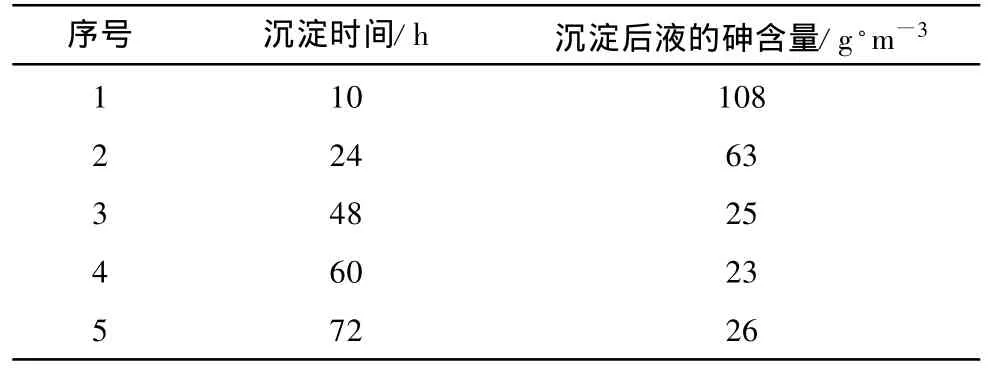

经过上述实验论证,硫化法可以去除约90%的砷,但与产品质量要求仍有差距,无论是加大药剂用量还是延长搅拌反应时间,除砷效果都不能得到明显改观。通过观察现象和分析原理,发现形成的沉淀物颗粒不明显,呈絮凝状,于是提出尝试在硫化后静置沉淀,再过滤,观察除砷效果,实验数据如表2所示。

表1 不同药剂用量硫化除砷效果对照表(锑液200 mL)

表2 硫化后静置沉淀的除砷效果对照表(样品锑液,硫化反应取最合理参数)

从表2中可以看出,静置沉淀法对于除砷效果有明显的提升,在经过48 h沉淀后,锑液中的砷可降至25 g/m3左右。

3.4 工业生产实践及进一步改良

将实验室确定的技术参数应用于工业生产,开始取得了较好的效果,一段时间内连续生产的产品砷含量都在30 μ g/g以下。但在几个月后,砷含量开始逐渐升高,最高的达到了2 000 μ g/g(0.2%)。公司高纯产品砷含量要求≤500 μ g/g(0.05%)。

3.4.1 原因分析

首先怀疑是除砷药剂使用量不够造成,于是在车间增大了药剂用量,但是没有效果。到除砷工序观察后,发现沉淀槽里有大量的渣存在,从化学原理上分析可知,硫化反应后,As3+离子大部分反应生成As2S3沉淀,生成的As2S3沉淀也会有可逆反应:

当沉淀槽的渣大量存在时,也就是其中的As2S3量很大,可逆反应向右进行,导致小部分砷重新变成离子状态,最后进入到产品。

3.4.2 沉淀方式改良

找到原因后,对沉淀槽进行了清理,锑液中的砷又降到了40 g/m3左右,但很难继续往下降。导致沉淀槽聚积大量渣的主要原因是硫化液没有压滤而直接被输送到沉淀槽进行沉淀,在做了大量的硫化试验后,得出:硫化液过滤后沉淀除砷的效果比不经过过滤沉淀的效果要好。因此提出了沉淀方式改良的关键:更改硫化液进沉淀槽的顺序,在硫化反应完全后,将硫化液先过滤,滤液再进入沉淀槽进行沉淀。

整改的理论依据是:在硫化液过压滤机后,硫化反应已经形成的As2S3渣被压在板框上,与液体分离,进入沉淀槽的液比较清亮,那么反应:

就向左进行,有利于砷的进一步去除。

整改后,硫化液沉淀后的砷含量都在30 g/m3左右,产品的As2O3含量控制在25 μ g/g左右,且非常稳定,产品合格率100%。

4 结 论

通过实验分析湿法炼锑工艺的浸出工序反应机理和砷的流向,锑精矿中的砷约有80%以三氯化砷的形式进入到锑液中,而产品对于砷的要求又非常严格,必须选取经济有效的方法进行除砷。而常规的蒸馏法、还原法及硫化法等湿法除砷方法都有较大的缺陷,不能满足要求。

经过一系列的实验和总结摸索,提出了“改良的硫化沉淀法”来进行除砷,硫化反应的较为合理的技术参数为:反应温度为常温、反应时间2 h左右,3#药剂用量为16.7 g/g砷。此方法的核心在于沉淀,硫化反应完成后,进行固液分离,锑液进入沉淀槽继续沉淀48 h左右,取样合格后再进行一次固液分离,即可使锑液中砷含量降低到要求以内。

[1] 赵天从,汪键.有色金属提取冶金手册·锑锡汞篇[M].北京:冶金工业出版社,1999.

[2] 闫旭.湿法冶金新工艺新技术及设备选型应用手册[M].北京:冶金工业出版社,2006.

[3] 张平民.工科大学化学下册[M].长沙:湖南教育出版社, 2002.