紧圈对无刷直流电动机转子损耗及温升的影响分析

2012-02-22赵南南刘卫国诸自强

赵南南,刘卫国,诸自强

(1.西北工业大学,陕西西安,710071;2.University of Sheffield,Sheffield,S1 3JD,UK)

0 引 言

表贴式无刷直流电动机作为一种最常见转子结构形式的无刷直流电动机,具有效率高、转矩/功率密度大、可靠性高、特性好、调速方便、结构简单等一系列优点,已广泛应用于军工以及民用工业领域。为防止电机高速运行时离心力将磁钢甩出,需要在转子外表面套一个紧圈,其材料通常选用不导磁的不锈钢。通常认为电动机转子与定子电枢反应磁场的基波同步旋转,因此转子里的铁耗通常被忽略掉,但是由于空间谐波和时间谐波的影响,在永磁体、紧圈和转子轭部可能会产生涡流损耗。尽管相对于定子铜损和定子铁损,转子涡流损耗很小,但由于电机转子散热条件差,将会造成永磁体和紧圈发热严重,甚至会引起永磁体不可逆转的退磁。目前,很多文献针对表贴式无刷直流电动机的转子涡流损耗进行了研究[2-4]。随着对电机的尺寸、效率和可靠性的要求越来越高,特别是在外界环境条件恶劣的应用场合,电机的热场分析尤其重要,因此越来越多的文献涉及了电机的热场分析[5-7]。通常认为选用导电性差的紧圈材料可以降低电机的转子损耗,但是涉及到不同紧圈材料对表贴式无刷直流电动机紧圈和磁钢的涡流损耗以及转子发热影响的文献还比较少。

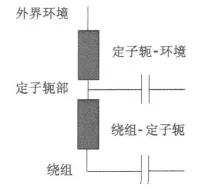

本文针对两台11 kW、8 000 r/min、风冷的表贴式无刷直流电动机进行研究。永磁体采用NdFeB材料,径向励磁,紧圈分别采用1Cr18Ni9T9不锈钢和碳纤维两种材料进行对比分析。电机主要参数如表1所示,结构图如图1所示。

图1 电机结构图

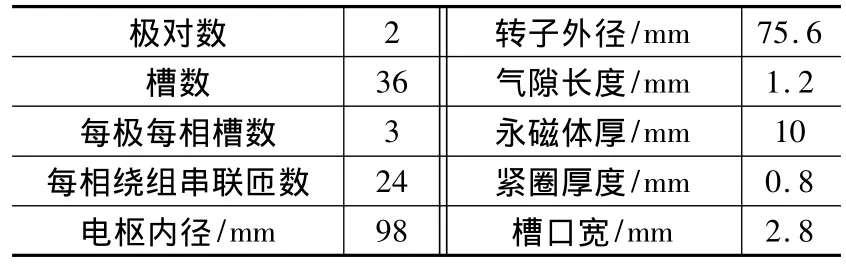

表1 无刷直流电动机主要参数

1 引起转子涡流损耗原因

由于电机开槽引起的齿槽谐波的存在、定子磁动势的非正弦分布以及定子绕组相电流的非正弦等因素会导致定子电枢反应磁场在气隙中产生时间和空间的谐波分量,这些谐波与电机的转子并不是同步旋转,从而在转子内感应出涡流损耗。由于转子轭部采用叠片结构形式,并且远离定子电枢反应磁场,在其中感应的涡流损耗很小,引起电机转子发热的主要因素是在紧圈和永磁体中产生的涡流损耗。

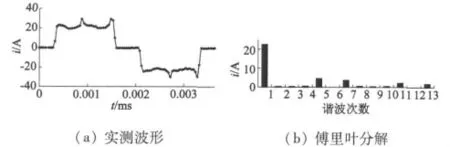

针对本文所研究的表贴式无刷直流电动机,定子绕组采用整距绕组,节距等于极距,绕组中存在谐波磁动势;由于定子开槽,气隙磁导沿气隙表面以槽距作周期性变化,也会有相应的齿谐波产生;电动机由三相六状态的逆变器方波驱动,图2(a)为电动机在母线电压270 V、电机转速8 200 r/min时A相绕组电流的实测波形,其利用傅里叶分解得到的谐波分析波形如图2(b)所示。分析结果说明电动机电流波形里也存在显著的时间谐波。因此,会在紧圈和永磁体中产生显著的涡流损耗。

图2 A相电流波形

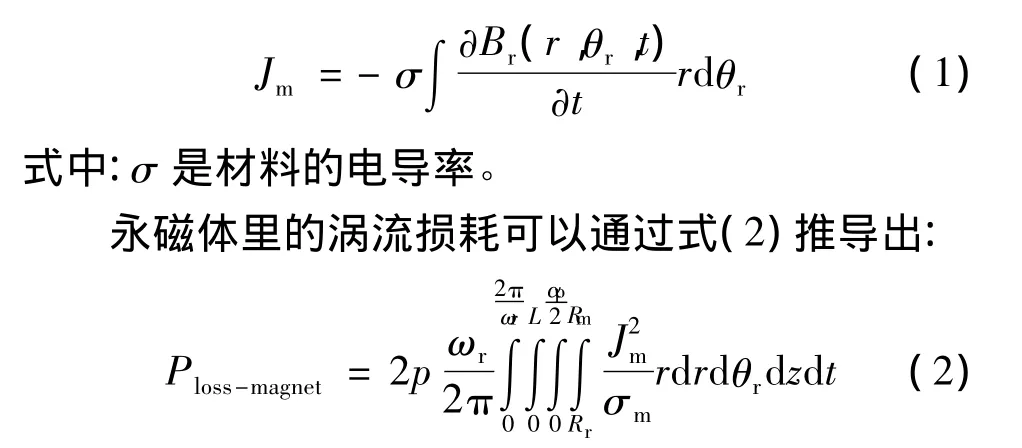

涡流损耗的大小跟材料的电导率以及磁密的变化率有关,以永磁体为例。在极坐标系下,永磁体内产生的涡流可以用径向气隙磁密表示:

式中:L为转子轴向长度;Rr为转子外径;Rs为永磁体外径;ωr为转速;p为极对数;αp为极弧系数。紧圈的涡流损耗的计算类似。由公式可以看出,涡流损耗与材料电导率的大小以及磁密的变化率成正比,因此选用电导率小的材料应该可以减小转子涡流损耗。由于受到材料性能与价格因素的制约,永磁体材料可选择的余地不大,通常选用磁性能最高而价格相对稀土钴便宜的钕铁硼永磁体。采用电导率小的紧圈材料,如碳纤维材料,是减小转子涡流损耗的有效方法。本文对比研究了紧圈分别采用1Cr18Ni9Ti不锈钢和碳纤维材料对表贴式无刷直流电动机转子涡流损耗及发热的影响,两种材料的电导率分别为12.5×105s/m 和3.3×104s/m,永磁体的电导率为6.9×105s/m。

2 转子涡流损耗计算

本文利用有限元法进行几何模型的创建、设定物理属性、剖分划分网格、求解、后处理,构建二维有限元模型,如图3(a)所示。针对电动机在母线电压270 V、母线电流26.1 A、电机转速8 200 r/min状态下进行仿真,计算了360°电角度下一系列的非线性静态场,得到了电机在每个电角度下每一个剖分单元的磁密并将其导出以用于涡流损耗的计算。图3(b)为模型的电路设置,与常规驱动电路不同,紧圈和永磁体需设置成实心导体链接到电路中,并与一大阻值电阻串联闭合连接到驱动部分电路。

图3 有限元模型

图4为一个电周期下紧圈分别采用不锈钢和碳纤维材料电机紧圈和永磁体的涡流损耗分布波形。

图4 涡流损耗分布波形

表2对比了一个电周期下分别采用不锈钢和碳纤维材料电机紧圈和永磁体的平均涡流损耗。通过分析可以发现,针对所研究的表贴式无刷直流电动机,由于紧圈直接曝露于交变的磁场,根据集肤效应,涡流主要集中导体的表面,因此在紧圈产生的涡流损耗要大于永磁体里的;采用碳纤维材料的紧圈后,紧圈的涡流损耗明显减小,由于涡流的渗透作用随电导率的减小而增强,因此渗透到永磁体的涡流会增大,通过计算结果可以看出永磁体的涡流损耗有所增加,但是整个电机转子的的涡流损耗有效减小。利用电机的热场分析研究采用不同紧圈材料对电机温升的影响将在后续部分给出。

表2 涡流损耗对比

3 电机热场分析

解析的集总参数热网络法研究周期短,有利于设计者理解整个热场分析过程。通过细化热路网络,建立电机内部各个部件之间以及与外界环境热传导、对流、辐射的热流通路,并考虑电机的加载工况、冷却效果、绕线之间的绝缘和电机各个部件之间接缝等影响,采用热网络法也能得到很好的精确性。

热路类似于电路,在热路中,具有相接近温度的部位集总为一个节点,在产生损耗的节点处添加热流。节点与节点之间由热阻联接,代表电机中热量传播的路径。例如,图5为绕组、定子轭部和外界环境之间热量传播路径。

图5 热传播路径

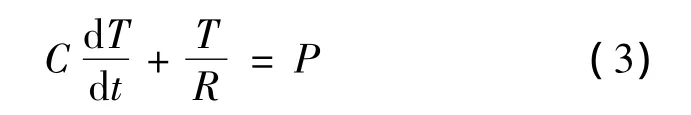

利用集总参数热网络法进行电机温升的瞬态求解中,每一点的温度通过求解一系列的非线性方程求得:

式中:T为温升;P是热流;R是热阻;C为材料的热容。求解的精确性取决于电机内部各个部件之间热阻的计算。

热传导状态的热阻可以由式(4)求解:

式中:A为传热面积;L为热流通路的长度;k为热导率。

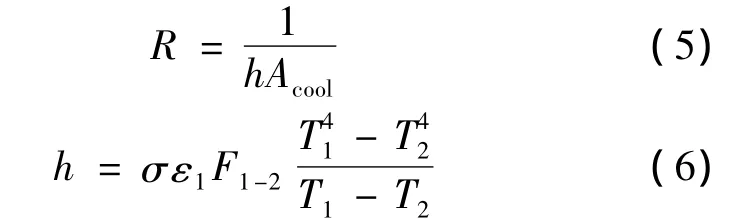

同理,热辐射的热阻可以由式(5)、式(6)求解:

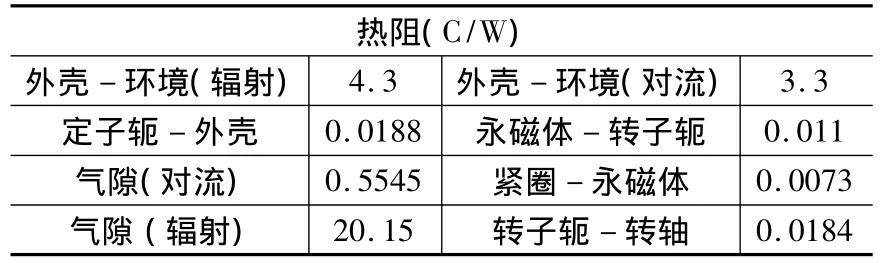

式中:Acool是两个部件之间的散热界面面积;h是热传递系数;σ为斯蒂芬-玻尔兹曼常量;ε1为热辐射系数;F1-2为散热面之间的形状参照系数;T1和T2为两个热交换界面的温度。热对流的热阻计算公式类似于热辐射的,其中热传递系数由经验无量纲化分析求得。表3为一些关键部位间的热阻。

表3 关键部位的热阻

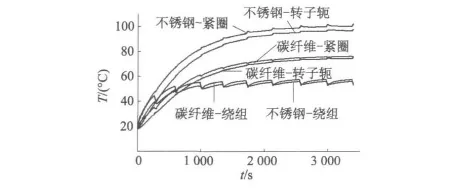

动态仿真了电动机在母线电压270 V、母线电流26.1 A、电机转速8 200 r/min状态下紧圈分别采用不锈钢材料和碳纤维材料两种情况电机的温升。仿真结果如图6所示,通过仿真可以看出,相对于定子绕组,两种情况下永磁体和紧圈里的涡流损耗引起电机的转子发热更为明显,而采用碳纤维紧圈材料的电机由于转子涡流损耗较小,转子发热情况有效改善。

图6 集总参数热网络法仿真结果

4 实验验证

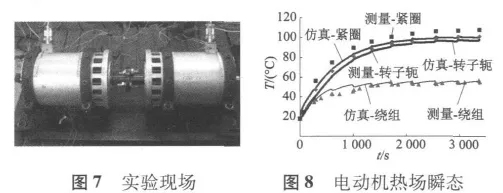

本文研制了两台相同规格、紧圈采用不锈钢材料的样机进行对拖温升实验,以验证集总参数热网络法解析结果的正确性。如图7所示,电动机由三相六状态的逆变器驱动,发电机以纯电阻为负载。在电动机定子三相绕组、转子轭部以及紧圈中分别埋入热电阻以测量各部分的温度值。实验测量了母线电压270 V、母线电流26.1 A、转速8 200 r/min时电机的发热情况。测量时确保电机转子温度不超过110℃,以防止永磁体出现不可逆转的退磁。电动机热场瞬态分析结果和实验结果的对比情况如图8所示。

通过对比可以看出,测量结果跟仿真结果基本吻合,存在的些微差别可能是热场参数的计算误差造成的。实验结果验证了涡流损耗和温升计算方法,证明了采用碳纤维紧圈材料的电机温度场仿真结果的正确性,采用导电性差的紧圈材料的电机转子发热现象能有效改善。

5 结 论

本文研究了紧圈材料的电导率对表贴式无刷直流电动机转子涡流损耗的影响,针对紧圈分别采用不锈钢和碳纤维材料的两台电机进行了转子涡流损耗计算,并利用解析集总参数热网络法对两台电机进行了热场分析,最后通过实验验证了涡流损耗和温升的计算方法。本文研究的表贴式无刷直流电动机,采用碳纤维材料紧圈,转子总的涡流损耗明显减小,转子发热有效改善。

[1] 李钟明,刘卫国.稀土永磁电机[M].北京:国防工业出版社,1999.

[2] Zhao Nannan,Zhu Z Q,Liu Weiguo.Rotor eddy current loss calculation and thermal analysis of permanent magnet motor and generator[J].IEEE Transactions on Magnetics,2011,47(10):4199-4202.

[3] Calverley S D,Jewell G W,Saunders R J.Prediction and measurement of core losses in a high-speed switched-reluctance Machine[J].IEEE Trans.Magn.,2005,41(11):4288-4298.

[4] 徐永向,胡建辉,胡任之,等.永磁同步电机转子涡流损耗计算的实验验证方法[J].电工技术学报,2007,22(7):150-154.

[5] Staton D,Pickering S J,Lampard D.Recent advancement in the thermal design of electric motors[C]//Proc.SMMA-Fall Tech.Conf.,Durham,2001.

[6] Boglietti A,Cavagnino A,Staton D.Evolution and modern approaches for thermal analysis of electrical machines[J].IEEE Trans.Industrial Electronics,2009,56(3):871-882.

[7] Mejuto C,Mueller M,Shanel M,et al.Thermal modelling investigation of heat paths due to iron losses in synchronous machines[C]//Proc.IEEE PEMD.2008:225-229.