基于热管温控技术的红外伪装应用研究

2012-02-22杨辉谢卫张拴勤潘家亮

杨辉,谢卫,张拴勤,潘家亮

(总装备部工程兵科研一所,江苏 无锡214035)

0 引言

随着光电技术的发展,各种具有高探测精度、高分辨率的探测和遥感设备不断涌现,对机动车辆的战场生存产生了日益严重的威胁,特别是红外热成像系统在陆军武器中的广泛应用,对机动目标造成的威胁更是不可忽视。热成像系统借助目标与背景红外辐射的对比度实现探测,目标的红外辐射特性主要取决于其表面温度及发射率[1],因此,降低机车表面温度是减弱目标与背景红外辐射特性差别的一种重要手段。

对机车发动机而言,其有效功率的热当量仅为35%~40%,而发动机废气所带走的热量通常高达35%~40%,风扇散热量为25%~30%.当机动目标发动机满负荷工作时,排气管隔热层外表面温度一般在300 ℃~350 ℃之间。在机车动力舱内,排气管隔热层外表面的强烈散热致使发动机附近的顶甲板和侧甲板将显著升温,呈现出较强的红外辐射,往往成为现代侦察和制导技术中发现、识别和跟踪机车目标的重要依据[2]。本文利用热管温控结构模拟实现高温排气管的红外伪装。

1 热管传热理论计算[3]

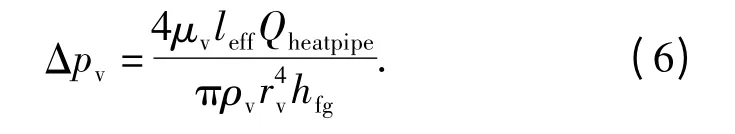

通过建立热管蒸发端与冷凝端的蒸汽流动压力降与二者温差的关系方程,最终计算出热管的传热性能,为构建热管温控红外抑制模拟试验提供依据。如图1所示为热管传热模型示意图。

图1 热管传热模型示意图Fig.1 Heat pipe heat transfer model

1.1 蒸发段方程

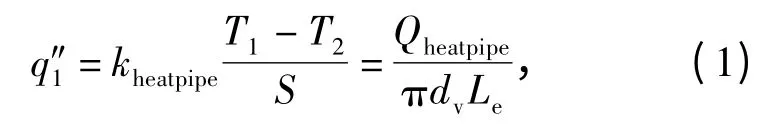

蒸发段蒸汽形成方式为吸液芯表面液体在表面进行蒸发以及吸液芯内液体发生沸腾。热管管壳部分:

式中:keff为吸液芯有效导热系数;hfg为热管工质蒸发潜热;ρv为热管工质气态时密度;σ 为表面张力;Tv为管内蒸汽温度;di和dv分别为热管内径和蒸汽腔直径;rbled为热管加热壁表面所形成的气泡半径,且

式中:

Tsat为液面上蒸汽饱和温度;kl为热管工质液态导热系数;pl为工质液态压力;qb为表面热流密度。

在热管内部的液体压力从蒸发段到冷凝段逐渐上升,蒸汽压力则相应降低。它们的变化趋势都在蒸发段比较明显,到达冷凝段后的变化较缓慢,在冷凝段尾部,二者的压差很小,现假设冷凝段尾部液体压力与蒸汽压力相同。

蒸发段蒸汽与液体的压差为热管中蒸汽流动压力降与液体流动压力降之和。

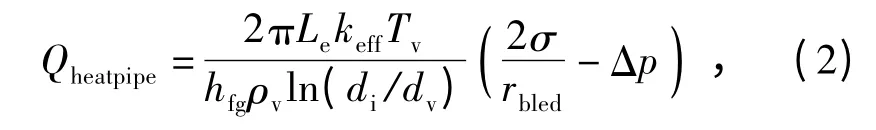

假定单位长度上质量流量变化是常数,则

式中:μl为工质液态粘性系数;ml为液体流量,ml=Qheatpipe/hfg;Ap为吸液芯横截面积;K为渗透率。

假定蒸汽轴向流动为不可压缩层流流动,则

蒸发段蒸汽形成方式仅为吸液芯表面液体在表面进行蒸发,则

式中:T3为蒸发段吸液芯与工质交界面温度;R0为通用气体常数;M 为分子量;Tl,evap=T3;ΔTsat为蒸发面的上下温差,ΔTsat=Tl,evap-Tv,evap;psat为液面上的饱和蒸汽压力;Tsat为温度。

1.2 冷凝端方程

冷凝段蒸汽凝结以膜状凝结为主,蒸汽凝结后,在芯层内的传热方式是液体对流换热和吸液芯固体骨架的导热的组合。

蒸汽部分:

由clapeyron 方程可得

由pv,evap-pv,c=Δpv,可得Tv,c.

吸液芯与管壳部分:

式中:pv,evap为蒸发段工质蒸汽压力;Tv,evap为蒸发段工质蒸汽温度;pv,c为冷凝段工质蒸汽压力;Tv,c为冷凝段工质蒸汽温度;T4为冷凝段热管管壳与吸液芯交界面温度;T5为冷凝段热管外表面温度。

4 个方程(1)式、(7)式、(10)式、(11)式,4 个未知数T2、T3、T4、Tv,c,方程组闭合,由此可等效求出热管的传热参数。

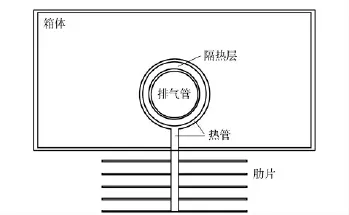

2 高温排气管热管温控红外抑制模型建立

构建热管温控模拟装置的目的就是通过比较模拟高温排气管经过(或无)热管温控装置的红外特征对比,来说明热管温控组件的红外抑制作用。具体的机车发动机排气管红外抑制模型如图2所示,排气管内的高温尾气与排气管内管壁有对流换热,经排气管管壁的热传导,将热量传递给隔热层,再通过隔热层的传导作用,传递给热管散热器。这些热量大部分经由散热片与外界环境的对流换热散失,小部分以自然对流的形式传递给箱内空气。箱体内空气接收热管的热量后,经与箱体内壁的自然对流换热,将热量传递给箱体,再经箱体外壁与环境的对流换热与对天空的辐射换热,将热量散失到环境当中。

图2 排气管红外抑制模型示意图Fig.2 Model of exhaust infrared suppression

计算时节假定为夏季夜晚,无投射辐射,需考虑箱体对天空的辐射、箱体及散热器与环境的对流换热,假定环境温度为恒定20 ℃,根据文献[4]中经验结果,天空温度定义为0 ℃,计算此稳态条件下机车表面的温度。怠速状态时,箱体表面与环境自然对流换热,其对流换热系数由经验公式h =5.7 +3.8v 算得,此处v 取3 m/s.为增强热管换热器与环境空气的换热功率,在散热肋片处用风扇鼓风以加大肋片与空气间的对流换热系数,计算结果如图3所示。普通机车箱体表面平均温度约65 ℃,而使用热管导热时箱体表面平均温度约为22 ℃,且与环境温度相差仅为2 ℃.

3 热管温控红外抑制模拟试验

3.1 试验设计

3.1.1 参数选取

尾气管道位于封闭箱体中,取管道对箱体视角系数F 为1;管道发射率ε 取最大为1;实际尾气排放温度在300 ℃~400 ℃之间,取管道温度T1为400 ℃;理想情况下,箱体经热管散热后处于环境温度T2=27 ℃;箱体尺寸0.3 m×0.3 m×0.5 m;管道直径D 为0.04 m.

图3 有无热管箱体表面温度分布Fig.3 Temperature distribution of box surface with or without heat pipe

3.1.2 设计计算

由波尔兹曼定律,满足能量平衡时候,热管需要5.67 ×108× (6734- 3004)×π × 0.04 × 0.5 =的散热量Qmax= F·ε·σ(T14- T24)·A = 1 × 1 ×701 W.

实际应用中,热管不可能完全一致,取保险系数1.2,最终确定热管的功率Q = Qmax×1.2 =701 ×1.2 =841.2 W.

若单根热管散热功率额定为100 W,故拟采用9根热管。

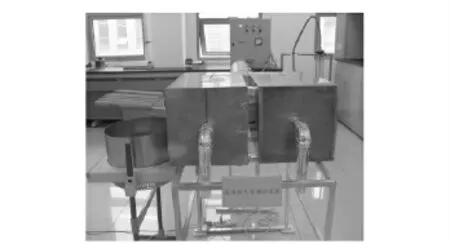

3.2 试验装置搭建

如图4所示为管翅式热管温控模拟装置构建的实物。

管翅式热管温控模拟装置由管式加热炉、热风管道、两密闭箱和管翅式热管、油套以及强迫对流装置组成。

图4 管翅式热管温控模拟装置Fig.4 Tube-fin heat pipe temperature simulator

1)管式气体加热炉:可达到的加热功率5 kW,管式炉内温度可达1 100 ℃以上,气体流量为10 m3/min 时,出口空气温度可达400 ℃以上。冷空气由风机提供。空气管道为直径30 mm 的不锈钢管。

2)密闭箱:2 只,外形尺寸50 cm × 30 cm ×30 cm.一只内部管道直接放置于箱体内,另外一只内部管道上有油套覆盖。

3)管翅式热管:单根热管散热功率额定为100 W,9 根热管散热功率为900 W.热管热端浸没在密闭箱的油套中,将热量传导至箱体外,由冷端带有风冷的翅片散掉。

3.3 试验与结果分析

2 个测温热电偶分别紧密粘贴在2 只密闭箱体表面,实时检测2 只密闭箱体表面的温度。采用型号为FLIR S65 红外热像仪(光谱范围:8~14 μm)检测箱体的红外辐射特性。如图5所示为加热器功率P=5 kW 时模拟装置的红外热图。

图5 加热功率为5 kW 时的热图对比Fig.5 Thermal image comparison when the heating power is 5 kW

为更直观地说明热管进行温度控制的作用,表1给出了内有热管的密闭箱与内无热管的密闭箱的实际温度及其温差。

表1 试验数据Tab.1 Test data

由图5和表1可看出,管翅式热管在热管温控模拟装置中散热效果显著,内有热管的密闭箱与内无热管的密闭箱的实际温差达到29℃,热抑制效能达到62.9%.

4 结论

通过热管高效导热散热技术的理论研究,建立了演示模拟装置,并通过试验验证了模型的准确性。计算了热源目标表面温度随热管功率、对流换热条件等的变化规律,为热管温控组件的设计提供理论依据;搭建了高效导热散热模拟装置,该装置由热管和高效散热翅片复合而成,试验结果表明,该装置能够迅速将热源部位的热量转移到散热翅片上,利用散热翅片的高效散热特性将热量迅速散发到周围环境背景中。该装置验证了热管在控制机动目标在工作时热源的温度方面具有强大功能,为军用装备热源目标红外伪装提供了一种全新的方法。

References)

[1] 张建奇,方小平.红外物理[M].西安:西安电子科技大学出版社,2004.ZHANG Jian-qi,FANG Xiao-ping.Infrared physics[M].Xi’an:Xidian University Press,2004.(in Chinese)

[2] 宣益民,韩玉阁.地面目标与背景的红外特征[M].北京:国防工业出版社,2004.XUAN Yi-min,HAN Yu-ge.Infrared characteristics of the ground targets and backgrounds[M].Beijing:National Defense Industry Press,2004.(in Chinese)

[3] M N 伊凡诺夫斯基,V P 索罗金,I V 雅戈德金.热管的物理原理[M].潘永密,顾金初,华永利,译.北京:中国石化出版社,1991.Ivanovskii M N,Sorokin V P,Yagdkii I V.Physical principles of heat pipes[M].PAN Yong-mi,GU Jin-chu,HUA Yong-li,translated.Beijing:China Petromechanical Press,1991.(in Chinese)

[4] 朱寿远,魏德孟,周向前,等.坦克发动机排气管隔热技术研究[J].车辆与动力技术,1999,(3):5-11.ZHU Shou-yuan,WEI De-meng,ZHOU Xiang-qian,et al.Research on tank engine exhaust pipe insulation technology[J].Vehicle & Power Technology,1999,(3):5-11.(in Chinese)

[5] 李时娟,杨彬.新型平板热管传热性能的实验研究[C]∥第十一届全国热管会议论文集.北京:北京科学技术出版社,2008:288-292 .LI Shi-juan,YANG Bin.Experimental research on heat tranfer performance of novel flat heat pipe[C]∥The 11th National Heat Pipe Corrference.Beijing:Beijing Science and Technology Press,2008:288-292.(in Chinese)

[6] 莫才颂,李权.热管传热及散热分析[J].茂名学院学报,2006,16(3):31-34.MO Cai-song,LI Quan.The analysis of heat pipe heat transfer and heat radiation[J].Journal of Maoming College,2006,16(3):31-34.(in Chinese)