喷油规律曲线形状对柴油机燃烧过程影响的仿真分析

2012-02-22张晶李国岫袁野

张晶,李国岫,袁野

(北京交通大学 机械与电子控制工程学院,北京100044)

0 引言

众所周知喷油规律曲线对柴油机性能具有重要影响,除了最大喷油速率与喷油持续期以外,喷油规律曲线的合理形状也是人们努力追求的目标[1]。人们根据长期在燃料供给系统与柴油机匹配方面的经验,提出了建立喷油规律曲线合理形状的原则:初期喷油率要低,主喷射阶段喷油率应逐步增大,后期喷射率应快速下降(断油干脆)。

但是喷油规律曲线形状对柴油机燃烧过程的影响规律以及影响机理尚不清楚。本研究通过分析喷油规律曲线形状对燃烧放热率、滞燃期、预混燃烧及扩散燃烧分配比例、燃烧重心及缸内温度场分布情况等的影响,得到喷油规律曲线形状对柴油机燃烧过程的影响规律。

1 仿真方案设计

1.1 研究对象及计算模型

研究对象为某型小缸径单缸高速柴油机,工作容积1 L,压缩比14.5,喷孔数8,喷孔直径0.28 mm.燃烧室计算网格如图1所示。

图1 燃烧室计算网格Fig.1 Chamber computational grid

利用AVL 公司的CFD 模拟软件FIRE 进行仿真,湍流模型选用k-ε 模型,燃油雾化模型选用WAVE 模型,燃油蒸发模型采用Dukowicz 模型,液滴碰壁模型为Walljet 模型,自燃机理采用SHELL模型进行模拟,湍流燃烧模型选用EBU 燃烧模型——涡团破碎模型。

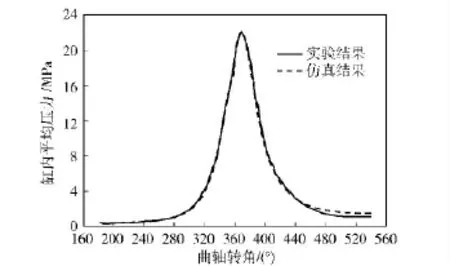

如图2所示,将仿真压力曲线与实验压力曲线对比,压力曲线基本吻合。实验结果的最大爆压值220 bar,仿真结果的最大爆压值220.05 bar,最大爆压偏差率0.02%,偏差率很低,可见仿真结果可以代替实验结果。

图2 缸内压力曲线对比Fig.2 Comparison of in-cylinder mean pressure

1.2 喷油规律曲线

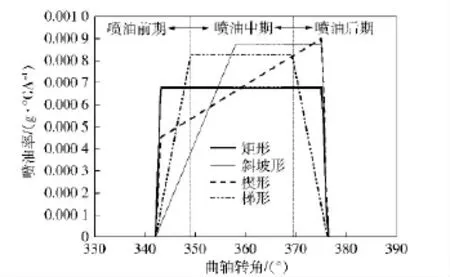

喷油规律曲线也称为“喷油速率的形状”曲线(以下简称喷油规律),直接影响发动机的燃烧和放热的进程。保证循环喷油量和喷油持续期不变,选定4 种喷油规律形状方案研究喷油规律形状对柴油机燃烧过程的影响规律,分别是矩形(对应高压共轨系统的喷油规律[2])、斜坡形、楔形(对应泵喷嘴系统和单体泵系统的喷油规律[2])、梯形喷油规律,如图3所示,并将喷油持续期划分为喷油前期(喷油持续期的20%)、中期(喷油持续期的80%)和后期。

图3 四种喷油规律示意图Fig.3 Four kinds of fuel injection rate-shape

2 计算结果及分析

2.1 喷油规律对滞燃期的影响

滞燃期的定义为从喷油始点到燃烧始点之间的时间间隔。在滞燃期内,喷入气缸的燃料经历雾化、加热、蒸发、扩散与空气混合等物理准备阶段以及着火前的化学准备阶段[1]。滞燃期直接影响到急燃期的燃烧,对整个燃烧过程的影响很大。

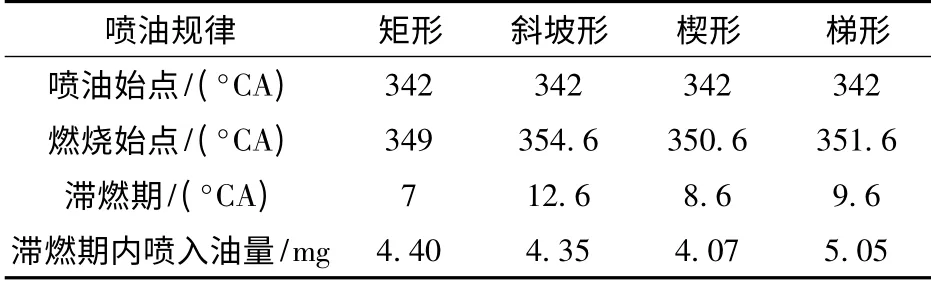

通常判定燃烧始点是缸内最高温度发生突变的时刻[3]。如图4所示,矩形喷油规律下两个时刻的缸内温度场分布,在348.6°CA 时缸内最高温度为915.05 K,349°CA 时的缸内最高温度为1 338.1 K,缸内最高温度发生突变,所以燃烧始点为349°CA。同理判定其余3 种喷油规律下的燃烧始点及滞燃期如表1所示。

由表1可知在相同的喷油提前角条件下,着火顺序从先到后依次是:矩形喷油规律、楔形喷油规律、梯形喷油规律、斜坡形喷油规律。

图4 矩形喷油规律缸内温度场分布Fig.4 Distribution of in-cylinder temperature of rectangular injection rate-shape

表1 不同喷油规律燃烧始点及滞燃期Tab.1 Ignition delay of different fuel injection rate-shape

4 种喷油规律的滞燃期:斜坡形喷油规律的滞燃期>梯形喷油规律的滞燃期>楔形喷油规律的滞燃期>矩形喷油规律的滞燃期。

滞燃期的长短主要受预混合气形成时间的影响,分析喷油规律影响滞燃期的原因,如图5所示喷油规律对雾化索特平均直径SMD 的影响,矩形和楔形喷油规律喷雾初期的SMD 小,雾化细,有利于燃油快速蒸发,缩短了预混合气形成时间,斜坡形喷油规律的油滴粒径最大,使得燃油蒸发速率慢,预混合气形成时间长,滞燃期长。

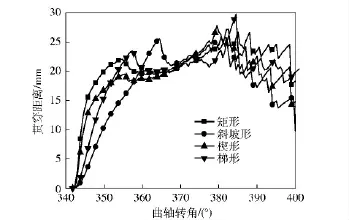

从图6喷油规律对贯穿距离的影响可看出,喷油规律不同,喷雾的贯穿距离不同。矩形和楔形喷油规律下喷雾的初期喷油速率快,贯穿能力强,燃油喷雾与周围空气相互作用,使得与缸内的气流接触面积大,有利于加快预混合气的形成。

2.2 喷油规律对放热规律的影响

图5 不同喷油规律的SMDFig.5 SMD of different fuel injection rate-shape

图6 不同喷油规律的贯穿距离Fig.6 Penetration of different fuel injection rate-shape

一般情况下,滞燃期越长,说明着火前形成的可燃混合气越多[4],但是在不同喷油规律的情况下,由于喷油速率的差异,导致相同时间喷入缸内的燃油质量不同,滞燃期的长短不能代表形成的预混合气质量的多少,但是滞燃期可以影响预混合燃烧放热相对于上止点的位置。

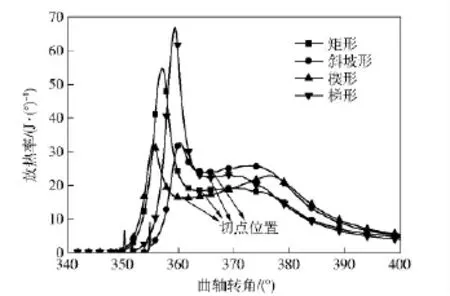

4 种喷油规律对应的放热率和压力曲线如图7所示。从该图中看出:4 种喷油规律的放热率曲线均呈现双峰,“第1 峰”代表预混燃烧放热阶段,放热速率快,其大小取决于滞燃期内形成的燃油空气混合气质量;“第2 峰”代表扩散燃烧放热阶段,放热速率比预混燃烧阶段慢,燃烧放热速率取决于燃料和空气相互扩散形成可燃混合气的速率。

喷油规律形状决定了放热率曲线形状,重点分析喷油前期和喷油中期喷油规律对放热率的影响规律。

1)初期喷油速率高,则放热率峰值高。图7(a)、7(d)矩形和梯形喷油规律的初期喷油速率高,对应的放热率曲线“第1 峰”的峰值高即初期放热率高,而且初期放热率的增高率高;图7(b)、7(c)斜坡形和楔形喷油规律初期喷油速率较低,导致初期放热率低,放热率“第1 峰”和“第2 峰”峰值差别较小。

图7 喷油规律对放热规律的影响Fig.7 Influence of fuel injection rate-shape on heat release rate

2)喷油规律决定了整个燃烧过程预混和扩散燃烧阶段放热量的分配比例。为了定量划分预混和扩散燃烧阶段,取放热率曲线“凹谷”的切点划分预混和扩散燃烧阶段,如图8所示。

图8 预混和扩散燃烧阶段划分Fig.8 Stage of premixed combustion and diffusion combustion

分析表2可知矩形和梯形喷油规律的预混燃烧阶段占得比例较大,斜坡形和楔形喷油规律预混燃烧阶段占得比例较小。

表2 不同喷油规律的预混和扩散燃烧放热量分配比例Tab.2 Ratio of premixed combustion and diffusion combustion heat release of different fuel injection rate-shape

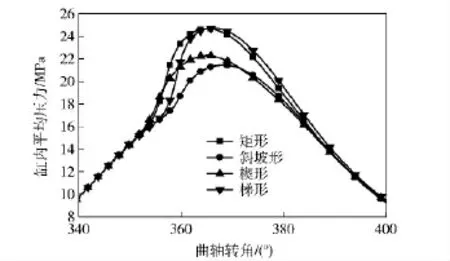

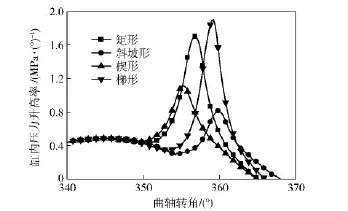

进一步分析预混燃烧和扩散燃烧分配比例对燃烧过程的影响,得出结论:①预混燃烧阶段占得比例大对应的缸内最高燃烧压力大,最大压力升高率高,燃烧过程较粗暴。如图9~10 所示,矩形和梯形喷油规律下的最大爆压和最大压力升高率均高于其他2 种喷油规律;②预混燃烧阶段占得比例大,缩短了扩散燃烧持续期,使得燃烧更接近于等容燃烧,从而提高了发动机的热效率。

图9 喷油规律对缸内压力的影响Fig.9 Influence of fuel injection rate-shape on In-cylinder Mean Pressure

图10 喷油规律对缸内压力升高率的影响Fig.10 Influence of fuel injection rate-shape on rate of pressure rise

3)喷油中期速率决定了预混燃烧阶段放热和扩散燃烧阶段放热过渡区放热率曲线的形状,图7(c)楔形喷油规律喷油中期的喷油速率逐渐增大,扩散燃烧阶段的放热率出现明显第2 峰,矩形、斜坡和梯形喷油规律喷油中期的喷油速率保持不变,则放热率第2 峰相对较平缓。

4)喷油规律曲线的形状决定了燃烧重心。燃烧重心一般用放热率重心[5]表示,即累计放热量达到总放热量的50%时对应的曲轴转角。

如图11 所示为喷油规律对累计放热量的影响,可以计算出燃烧重心的位置如表3所示。

分析表3不同喷油规律对燃烧重心位置的影响,矩形喷油规律下的燃烧重心相对于上止点偏离11.5°CA,斜坡形喷油规律下的燃烧重心相对于上止点偏离15.5°CA,楔形喷油规律下的燃烧重心相对于上止点偏离16°CA,梯形喷油规律下的燃烧重心相对于上止点偏离10.5°CA。得到结论:相比于斜坡形和楔形喷油规律,梯形及矩形喷油规律下的燃烧重心更接近于上止点。

图11 喷油规律对累计放热量的影响Fig.11 Influence of fuel injection rate-shape on accumulated heat release

表3 不同喷油规律对应的燃烧重心Tab.3 The gravity of the combustion process of different fuel injection rate-shape

研究燃烧重心的意义在于,燃烧重心偏离上止点的位置影响燃烧的热效率。从理论循环的角度分析,偏离上止点的加热由于等效降低了压缩比,工质膨胀不完全,则热效率下降。从表3计算结果可知:梯形喷油规律的燃烧热效率>矩形喷油规律的燃烧热效率>斜坡形喷油规律的燃烧热效率>楔形喷油规律的燃烧热效率,4 种喷油规律燃烧重心偏离上止点的位置越远,燃烧热效率越低。

2.3 喷油规律对缸内温度场分布的影响

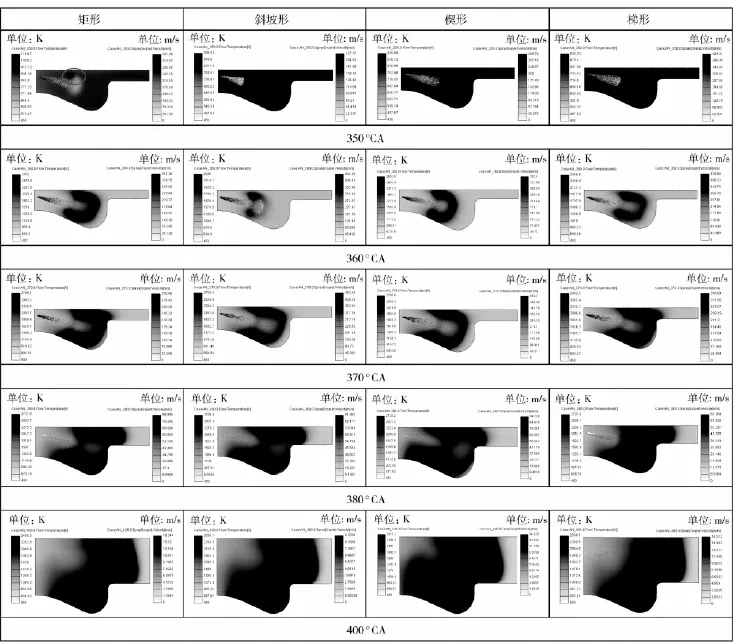

不同喷油规律下缸内温度场轴向分布如图12 所示,分别选取了350°CA、360°CA、370°CA、380°CA、400°CA五个时刻。

分析各个时刻缸内温度场分布情况可知:

1)350 °CA 时,只有矩形喷油规律缸内出现着火区域,其余3 种情况均未着火,仍处于滞燃期,分析原因:喷油规律决定了每度曲轴转角下的喷油速率,进而直接影响燃油的雾化情况。

图12 不同喷油规律各时刻缸内温度场轴向分布Fig.12 In-cylinder axial temperature distribution of different fuel injection rate-shape

2)360 °CA 时,气缸活塞位于上止点,缸内容积最小,此时的做功能力最强,欲使发动机有较高的热效率,则要求燃料尽量在上止点附近燃烧。从温度场情况可知,矩形喷油规律缸内燃烧最剧烈,火焰温度高,高温区域分布面积广,而斜坡型喷油规律的火焰温度最低,而且火焰中心靠近燃烧室中心,使得燃烧室外围空气的利用率低。

3)370 °CA、380°CA、400°CA 时高温区域占据了燃烧室内大部分面积,并从燃烧室向气缸外围发展;此时缸内燃烧为扩散燃烧阶段,燃烧放热速率由空气和燃料相互扩散形成可燃混合气的速率控制,缸内湍动能越强,越有利于油气混合。图13 缸内的湍动能曲线可以看出扩散燃烧阶段斜坡形喷油规律的缸内湍动能>楔形喷油规律的缸内湍动能>梯形喷油规律的缸内湍动能>矩形喷油规律的缸内湍动能,因此斜坡形喷油规律油气混合均匀,缸内燃烧剧烈。

图13 不同喷油规律缸内湍动能Fig.13 Turbulent kinetic energy of different fuel injection rate-shape

3 结论

1)不同的喷油规律,滞燃期的长短不同,斜坡形喷油规律的滞燃期>梯形喷油规律的滞燃期>楔形喷油规律的滞燃期>矩形喷油规律的滞燃期,滞燃期的长短与预混合气形成速度有关,矩形喷油规律喷雾雾化细,贯穿能力强,有利于提高油滴蒸发速率和油气混合速率。

2)矩形和梯形喷油规律的初期喷油速率高,对应的放热率曲线“第1 峰”的峰值高,而且初期放热率的增高率高;斜坡形和楔形喷油规律初期放热率低,放热率“第1 峰”和“第2 峰”峰值差别较小。

3)喷油规律决定了整个燃烧过程预混和扩散燃烧阶段放热量的分配比例。矩形和梯形喷油规律的预混燃烧阶段放热量占得比例较大,约有50%;斜坡形和楔形喷油规律预混燃烧阶段放热量占得比例较小,仅有约30%。

4)喷油规律直接影响燃烧重心,初期喷油速率越高,燃烧重心越接近于上止点,相比于斜坡形和楔形喷油规律,梯形及矩形喷油规律的燃烧重心更接近于上止点,燃烧热效率高。

References)

[1] 周宝龙.内燃机学[M].第2 版.北京:机械工业出版社,2005:146-194.ZHOU Bao-long.Internal combustion engine[M].2nd ed.Beijing:China Machine Press,2005:146-194.(in Chinese)

[2] Frabz G Chmela.通过改变喷油特性曲线形状降低直喷式柴油机的废气排放[J].内燃机燃油喷射和控制,1999,(4):17-23.Frabz G Chmela.Reduce the emissions of DI Diesel Engine by changing the shape of injection characteristic curve[J].Internal combustion engine fuel injection and control,1999,(4):17-23.(in Chinese)

[3] 石秀勇.喷油规律对柴油机性能与排放的影响研究[D].济南:山东大学,2007.SHI Xiu-yong.Research of injection rate on diesel engine performance and emissions[D].Jinan:Shandong University,2007.(in Chinese)

[4] 周苗.直喷式柴油机喷油器参数对燃烧和排放影响的数值模拟[D].大连:大连理工大学,2007.ZHOU Miao.Numerical simulation of direct injection diesel engine fuel injection parameters on combustion and emissions[D].Dalian:Dalian University of Technology,2007.(in Chinese)

[5] 韩永强,赵佳佳,张亮,等.放热率对效率的影响及对HCCI 燃烧负荷限制评测[J].内燃机学报,2008,26(2):121-127.HAN Yong-qiang,ZHAO Jia-jia,ZHANG Liang,et al.Heat release rate on the efficiency and evaluation of HCCI combustion load limit[J].Transactions of CSICE,2008,26(2):121-127.(in Chinese)