Al2O3-NbAl/TiAl基高温复合材料的研究

2012-02-16樊宁霞朱建锋

樊宁霞, 王 芬, 朱建锋

(陕西科技大学 材料科学与工程学院, 陕西 西安 710021)

0 引言

金属间化合物是由金属元素与类金属元素形成的化合物,由于其原子的长程有序排列和原子间金属键及共价键的共存性,使其有可能同时兼顾金属的较好塑性和陶瓷的高温强度,是一类低密度、高熔点、性质介于金属与陶瓷之间的有序结构化合物,从而成为航空、航天、交通运输、化工、机械等许多工业部门的重要结构材料和半导体、磁性、储氢、超导等方面的功能材料.由于TiAl 基合金结构中存在部分共价键,而使原子间具有较牢固的结合,因此其具有比重低、高温强度好、刚度和弹性模量大以及较好的抗氧化性能、抗蠕变性能和抗疲劳性能等优点,被更为广泛地应用[1,2].

然而,TiAl金属间化合物由于室温塑性低、加工成形性差等缺点,其应用范围也受到很大的限制.目前,可以通过合金化[3]改善TiAl合金室温脆性,其基本机制为:(1)细化晶粒;(2)调控合金显微组织,获得具有较大体积百分量的细小的全片层组织;(3)净化合金.同时可以通过微量元素的掺杂,如添加少量Nb,Si,P,Ha和Mo,还可改善TiAl基合金的抗氧化性.

在Ti-Al-TiO2体系中,可通过掺杂可以生成Al2O3/TiAl复合材料[4-7],并使具性能得到改善[8,9].本研究通过Ti-Al-TiO2-Nb2O5体系掺杂Mo,以热压烧结方式原位合成Al2O3/TiAl复合材料,生成的Al2O3颗粒,改善了体系的性能,达到增强目的.通过测量试样的平面应变断裂韧性,XRD分析材料物相组成,扫描电子显微镜(SEM)观察各相形貌及分布状态,来研究其增韧相的增韧机理,达到增韧TiAl复合材料的目的.

1 实验

实验所用原料为Ti粉(纯度为99.3 wt%)、Al粉(纯度为99.5 wt%)、TiO2粉(纯度为98.0 wt%)、Mo粉(纯度为99.95 wt%),实验中每种原料的细度小于200目.

以生成10.0 wt%Al2O3为基础,按照35.58Al-50.53Ti-5.35TiO2-8.54Nb2O5进行配料,在此基础上分别加入0.2 wt%、0.5 wt%、1 wt%、3 wt%和5 wt%的Mo粉,各配方依次编号为M1、M2、M3、M4、M5.

球磨时,采用无水乙醇做研磨质,料∶球∶乙醇比为1∶3∶1,总的球磨时间为2 h,使原料混合均匀.球磨后的粉料置入真空干燥箱内进行干燥,然后过筛(200目),装入密封袋备用;称量固定的粉料压制成片;烧结前称量1.2 g装入孔径为30 mm的石墨模型内.装入模型前,先以石磨纸作为模具与粉料之间的隔垫物,以防止高温时金属液的熔渗导致模型破坏.

装完后将石墨模型置入真空热压碳管炉(额定功率为40 kW,最高工作温度为2 000 ℃,压头行程为100 mm,极限真空度为6.67×10-3Pa)内,在1 250 ℃、30 MPa压力及真空条件(10-2MPa)下进行热压烧结,在保温2 h后随炉冷却,得到Al2O3/TiAl复合材料,最后将所得材料进行性能测试及分析.

2 结果与讨论

2.1 物相分析

图1是在Ti-Al-TiO2-Nb2O5体系中掺入1 wt%Mo(配方M3)时,在不同烧结温度的物相分析.当反应温度在500 ℃时,由于温度较低,该体系中各物相没有明显的变化,主要物相还以反应物为主,并没有明显的新相生成;反应温度达到700 ℃时,原料开始发生反应,生成了TiAl3相和TiAl相,并含有少量的Ti3Al相和部分未反应的起始原料;反应温度进一步升高到900 ℃时,反应物基本消失,体系中的主要物相为TiAl相,并出现了Al2O3相,而Ti3Al相明显减少;当反应温度为1 100 ℃时,体系中的主要物相还是TiAl相,而Ti3Al相趋于消失;当反应温度为1 250 ℃时,体系中的主要物相仍然是TiAl相,只是稍有减少,并且体系中还有明显的Al2O3相和少量的Ti3Al.

整个反应过程说明该反应主要为TiAl3相、Ti3Al相和TiAl相之间的相互转换.从图1中可以看出由于体系中掺入Mo的含量相对较少,且在整个体系中由于Nb2O5的氧化物种类多且衍射峰复杂,与其他相有重合,不能体现出与钼和铌有关的物相.

图1 掺杂1 wt%Mo原位合成Al2O3/TiAl复合材料在不同烧结温度的物相分析

2.2 Al2O3/TiAl复合材料微观结构分析

图2是掺杂1 wt%Mo合成Al2O3/TiAl复合材料中基体相和Al2O3增强相的能谱分析图.结合图1对体系的XRD物相分析图可以明显看出:黑色层状结构为基体相,由Ti和Al的含量分别为50.26 at%和47.88 at%可以看出基体中的主要物相是TiAl和少量的Nb系化合物;白色颗粒为增强相,由于增强相中Al和O的含量分别为67.63 at%和29.35 at%,增强颗粒为Al2O3.

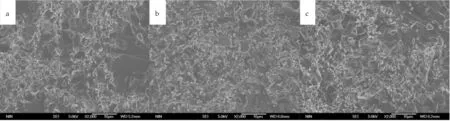

结合图2材料的能谱分析图和图3中掺杂不同含量Mo合成Al2O3/TiAl复合材料的SEM扫描图,可以明显看出:暗色的呈明显片层状结构的为TiAl基体相,白色区域为增强相Al2O3颗粒,增强相Al2O3成网状分散在基体相周围,粒子呈弥散分布,随掺入Mo含量的增加,基体和增强相粒子相互连接形成连续、均匀的空间网络,网络间包围的基体晶粒变小,团聚现象较少,增强颗粒均匀分布于基体周围,基体晶粒和Al2O3颗粒结合性较好,未见较大的空隙,基体相和Al2O3颗粒均有所细化,且分布逐渐均匀,使材料的均匀性得到改善.但当掺入Mo的含量到达某值的时候,Al2O3颗粒出现了明显的团聚现象.

图2 掺杂1 wt%Mo合成Al2O3/TiAl复合材料的能谱图

(a) 0.2 wt % (b) 1 wt % (c) 5 wt %图3 掺杂不同含量Mo合成Al2O3/TiAl复合材料的SEM扫描图

2.3 掺入不同含量Mo对Al2O3/TiAl复合材料力学性能的影响

图4是掺入不同含量Mo在1 250 ℃烧结制得Al2O3/TiAl复合材料的断裂韧性和抗弯强度.由图4中可以看出材料断裂韧性在掺入Mo含量小于1 wt%时不断增大,在掺入Mo含量为1 wt%达到最大,约为5.780 3 MPa·m1/2,随后随着掺入Mo含量的增加断裂韧性又降低.由于断裂韧性与显微结构密切相关,所以随着Mo掺入量的变化,材料的断裂韧性随Mo的掺入量呈峰值变化.

材料的抗弯强度是一个对组织缺陷十分敏感的物理量,其影响因素诸多,如材料组分、晶粒大小、孔隙率等.由图4可以看出抗弯强度与Mo掺入含量有关,当掺入Mo含量小于1 wt%时抗弯强度不断增大,在Mo含量为1 wt%达到最大,约为644.673 MPa,随后随着掺入Mo含量的增加抗弯强度又降低,所以体系抗弯强度随Mo的掺入量呈峰值变化.

图4 掺入不同含量Mo合成Al2O3/TiAl复合材料的断裂韧性和抗弯强度的影响

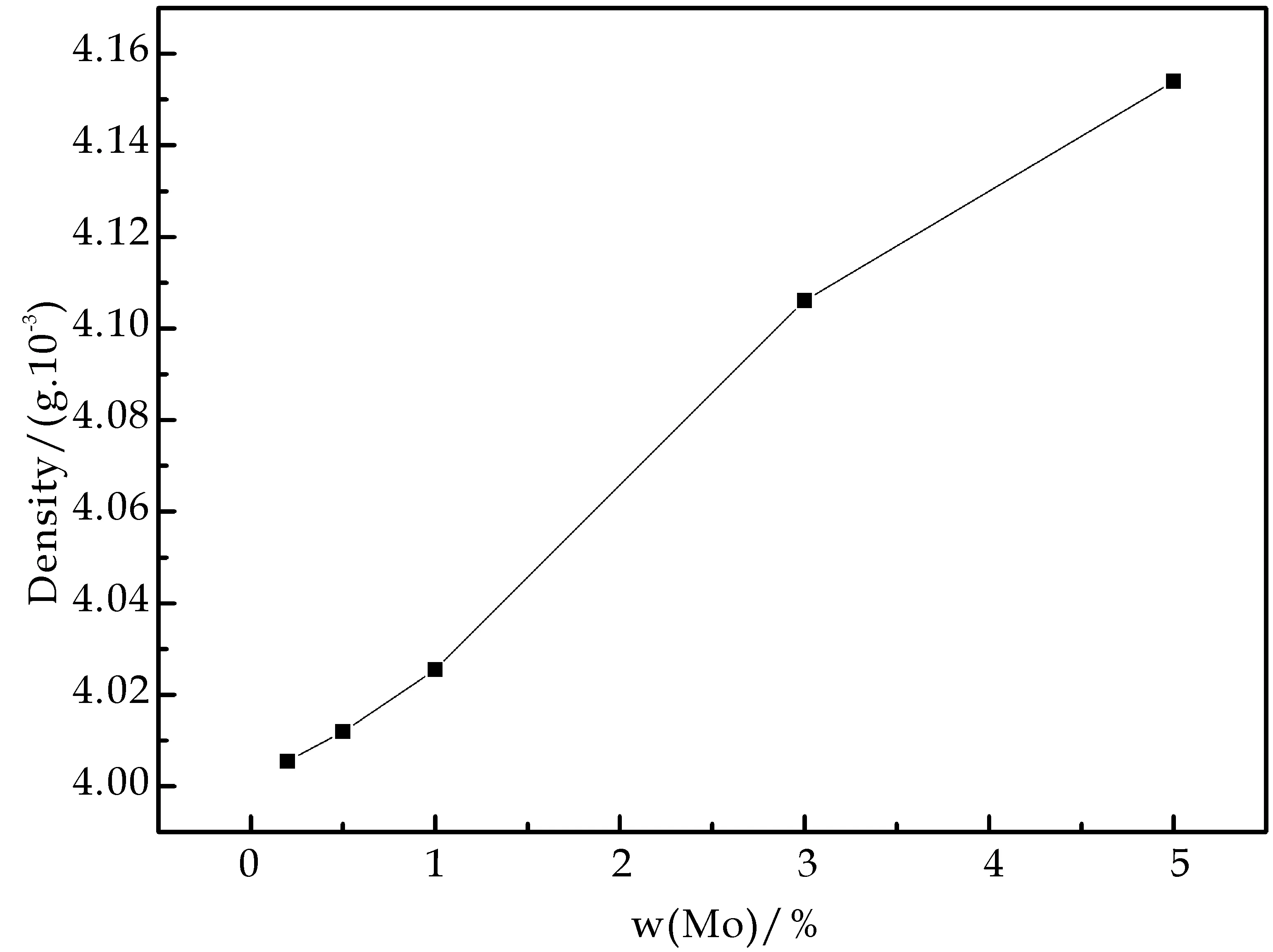

图5是采用SD-200L液体比重计进行测定掺入不同含量Mo对材料体积密度的影响.从图5中可以看出随掺入Mo含量的增加,体积密度也随着逐渐增加,主要原因是反应物中加入适量Mo,生成的Al2O3颗粒弥散在基体颗粒之间,细化了基体晶粒,增强体Al2O3颗粒本身也亦得到细化,晶粒之间结合较为紧密,降低了材料的气孔率,提高体积密度.

图5 掺入不同含量Mo合成Al2O3/TiAl复合材料的体积密度的影响

综上所述可知:由于Mo元素的引入,使材料的反应生成热量提高,促进了其烧结致密化,强化了材料,同时生成的Al2O3颗粒弥散在基体颗粒之间,细化了基体晶粒的同时,增强体Al2O3颗粒本身也亦得到细化,晶粒之间结合较为紧密,降低了材料的气孔率,材料性能得到改善;并且Mo元素填充了界面的孔洞部分,提高了产物的致密度,故随着Mo元素掺入量的增加,产物的密度也随之逐渐增大,抗弯强度和断裂韧性也逐渐增大.但随着Mo元素掺入量的进一步提高,Al2O3含量亦逐渐提高,达到一定程度后,Al2O3相过多,团聚现象增强,使得材料的延性降低,导致材料抗弯强度和断裂韧性降低.

3 结论

(1)本研究反应主要为TiAl3相、Ti3Al相和TiAl相之间的相互转换,最终以TiAl相为主要物相, Al2O3颗粒为增强相.铝热反应过程释放了大量热量,提高了体系内的温度,促使体系内反应的较早发生,降低了反应温度.

(2)TiAl基体呈明显的层状结构,增强相Al2O3成网状分散在基体相周围,加入适量的Mo元素使基体晶粒逐渐细化,增强相Al2O3粒子团聚度减弱,沿晶界弥散分布,总体结构更加均匀,但加入过量的Mo又会减弱材料的性能.

(3)随着Mo元素的掺入,填充了界面的孔洞部分,提高了产物的致密度,使合成Al2O3/TiAl复合材料的体积密度随着Mo掺入量的增加而增加;而断裂韧性和抗弯强度均呈峰值变化,当掺入Mo含量为1 wt%时,材料的断裂韧性和抗弯强度达到最大值.

[1] 孔凡涛,陈玉勇,田 竞,等.TiAl基金属间化合物研究进展[J].材料科学与工艺,2003,11(4):441-444.

[2] 黄 旭,齐立春,李臻熙.TiAl 基复合材料的研究进展[J].稀有金属材料与工程,2006,35(11):1 845-1 848.

[3] 阎蕴琪,张 振,周 廉.γ-TiAl基合金研究现状与未来展望[J].材料导报,2000,14(2):31-33.

[4] 蔡利芳,张永忠,席明哲.原位合成法在材料制备中的应用及进展[J].金属热处理,2005,30(10):1-6.

[5] 艾桃桃,王 芬,朱建锋.复合材料的原位合成及反应机制的研究[J].金属热处理,2007,32(4):38-42.

[6] 孟繁琴,程晓民,胡 斌,等.原位反应法制备Al2O3/Al基复合材料的研究[J].特种铸造及有色合金,2004,25(4):63-64.

[7] J.C.Rawers, W.R.Wrzesinski.Reaction-sintered hot-pressed TiAl[J].Journal of Materials Science, 1992,27(9),432-435.

[8] 艾桃桃,王 芬.原位合成Al2O3颗粒增强双相TiAl基复合材料的组织与性能[J].中国有色金属学报,2007,17(11):1 849-1 854.

[9] 樊建中,姚忠凯,李义春,等.颗粒增强铝基复合材料研究进展[J].材料导报,1997,11(3):51.