脱砷技术在聚丙烯生产中的应用

2012-02-09陈灵文

陈灵文

(中国石油化工股份有限公司洛阳分公司,河南洛阳 471012)

0 前言

洛阳石化目前炼油能力达到1000万t/a,炼量达到800万t/a。随着,洛阳石化的新一轮大发展,1800万t/a新装置将在“十三五”期间建成投产,其中丙烯的生产量将迅速增长,全年可达到40万t以上。由于原油种类繁多、油品劣质化加大,中间油品和轻烃中的有毒有害物质的种类、含量将增加。

洛阳石化现有两套聚丙烯装置,一套采用日本三井油化HY POL工艺技术,一个液相反应釜和一个气相反应釜串联聚合。另一套装置采用国产二代双环管工艺,两套累计处理量25万t/a。由于原油品种杂,丙烯中杂质含量持续超标,尤其是砷化物含量,这对聚丙烯装置的平稳生产、产品结构的优化、新产品开发带来了一定的难度。为了应对多变的原油结构,确保产品质量,优化丙烯精制脱砷技术就显得特别重要。

1 砷的主要存在形式及危害性

砷以化合物的形式广泛存在于自然界中,主要分为无机砷和有机砷两大类。在无机化工中,砷元素主要以硫化物、氧化物、砷(Ⅲ、V价)酸盐等形式存在;在有机化合物中,砷的结构形式较为夏杂。世界各地的原油尤其是我国原油大多含有砷,原油中砷的主要存在形式见表1,各地部分原油中含砷量分析对比,详见表2。

表1 原油中砷的主要存在形式

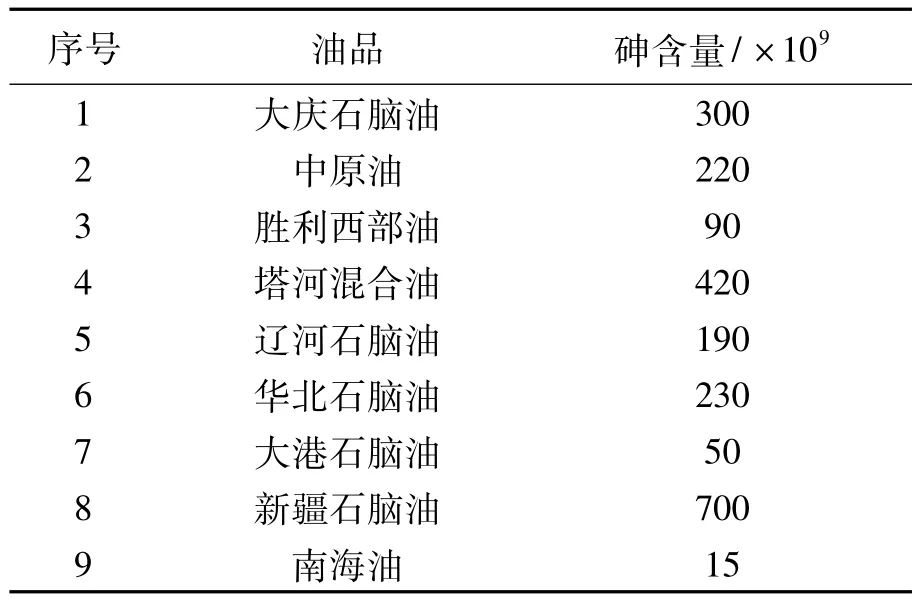

表2 部分原油中的砷含量

原油经常减压蒸馏和催化裂化后,无机砷基本上被脱除或被还原成有机砷,所以石油化工物料中砷化物的物化形态各不相同。如炼厂气、裂解气、天然气以及其它轻烃化合物中,主要以砷化氢、甲基砷化氢存在。液态物料如初顶汽油、常顶汽油、石脑油、以及各种汽油、柴油、煤油、溶剂油等油品中,大多以有机砷化物存在。砷化物(R3As)是一种致命的催化剂毒物,砷引起诸多催化剂中毒与其特殊结构有关。砷原子价层电子构型以4S24P3为主,能形成 -3、3、5 价的氧化态,其配位数为 3、4、5、6 As(R)3的砷化物一般具有很强的还原性,AsH3就是一种强还原剂。三价砷的As最外层电子有一对未公用的4s电子,它很容易和第Ⅷ族元素d轨道结合,形成配位键使其中毒而失活,而这种中毒又很难通过活化等方法排除。一般情况下,石油化工生产所用的催化剂均为含第Ⅷ族元素的材料体系,因此,砷和催化剂活性组分结合能力很强,造成的失活均为不可逆的永久性中毒。在工业化生产中能够使钯系、铂系、钛系、镍系催化剂中毒失活。因此,在工业生产过程中,尤其是烯烃加工工业,必须对原料进行严格的脱砷处理。

2 砷含量对聚丙烯生产的影响

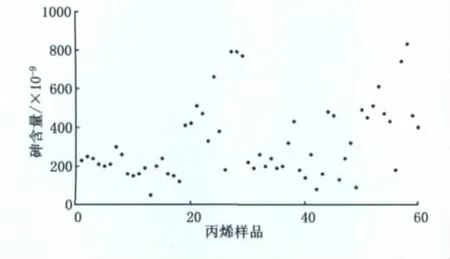

丙烯是聚丙烯生产的主要原料,目前聚合级丙烯的主要获取途径有:蒸汽裂解法、炼厂气抽提法、丙烷脱氢法、C4歧化法以及其他工艺等等。洛阳石化主要采用炼厂气抽提法生产丙烯的工艺技术,其丙烯原料一般来源于炼油厂一次、二次加工的油品及炼厂气。催化裂化原料中的砷化物,由于其沸点与丙烯接近,绝大多数会带入丙烯中。洛阳石化丙烯原料中砷含量分布情况见图1,主要集中在150×10-9-450×10-9之间,最高含量可达 830×10-9。随着原油开采深度的变化,原油中的砷化物会不断增加。这对下游丙烯衍生物生产,如聚丙烯生产将带来一定的难度。

图1 洛阳石化丙烯中砷含量分布

2.1 对主催化剂活性的影响

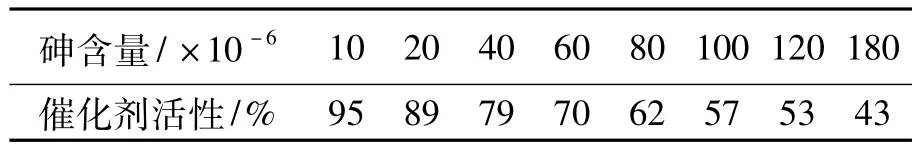

丙烯中的砷化物主要以砷化氢的形式存在。当砷含量达到10×10-9以上时,钛系催化剂就会出现不同程度的中毒失活现象,而且是永久性中毒,只有更换催化剂。砷对催化剂的影响结果见表3[2]。

表3 砷含量对聚丙烯催化剂活性的影响

由表3的数据可以看出,在聚丙烯工业生产中,进入催化剂的物料必须预先脱除杂质砷化物。

2.2 对聚合物性能的影响

丙烯原料中含有的砷化物,不仅使聚合催化剂永久中毒,而且直接形响丙烯的聚合度,最终导致聚丙烯产品的各项性能产生质的差异,更严重的是生产的产品是次品或废品,装置无法正常运行。表4是聚合物性能变化表,表5是聚合物中残留元素分析。

表4 聚合物性能变化表

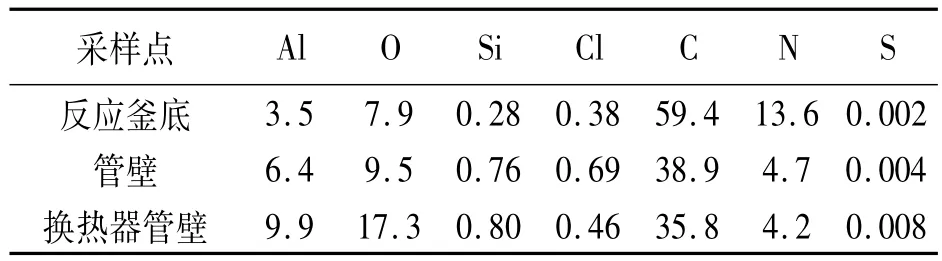

表5 聚合物中残留元素分析 %

从表4、表5中的表征数据可以看出:①聚合物中催化剂、活化剂残留物大大增加,催化剂体系严重中毒失活;②聚合物中的低相对分子质量结构所占份额明显增加,相对分子质量分布控制宽窄无规律;③低等规聚合物所占份额增加;④聚合物中的杂质含量大大增加。由此可见,聚丙烯产品的性质发生了质的变化,各项产品指标(或重要的加工指标)无法满足用户需求。

3 脱砷技术的应用

3.1 脱砷原理

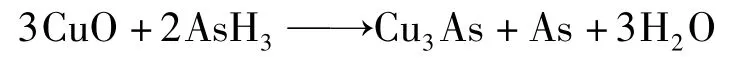

丙烯原料脱砷,目前最常用的方法是化学反应脱砷。其反应机理是:含砷丙烯原料气通过装有脱砷催化剂的固定床反应器,丙烯中的砷化氢(胂)与氧化铜反应生成砷化亚铜以及元素砷,元素砷沉积在催化剂上,形成新的铜砷合金,化学反应式如下:

3.2 脱砷剂的选用原则

在选择使用何种脱砷剂时,既要考虑所处理物料的性质、操作条件,也要考虑其脱砷活性、砷容量,有无不良副反应及设备投资等因素。镍系脱砷剂属加氢脱砷剂,常用于制氢和大型氨厂工艺脱除石脑油中的痕量砷;铜系脱砷剂是可在较低温度和压力下操作,甚至在常温常压下脱砷,目前在丙烯精制工艺中多采用铜系脱砷剂,但对柴油中的砷化物脱除效果差;铅系脱砷剂适用于含炔烃体系,一般设在粗脱H2S和COS之后,在较高温度和较低空速下也不会发生加氢反应,故铅系更适用于烯烃原料处理,但砷容不及铜系;锰系价格便宜,也可再生,多用于液化石油气脱砷,在压力1.65 MPa,450℃条件下,可将AsH3从1 000×10-9~3 000×10-9脱至0~18×10-9,每个操作周期的砷容为8 kg/m3。

3.3 操作条件

操作压力:<20 MPa;操作温度:常温至200℃;液空速:0.5~5 h-1;进口水含量:<10×10-6;进口硫含量:<1×10-6;进口砷含量:<10×10-6;在正常使用工艺条件下:出口砷含量<20×10-9;定期抽查砷容或比对脱砷效果来判定脱砷催化剂是否还可用。

3.4 脱砷工艺流程设计

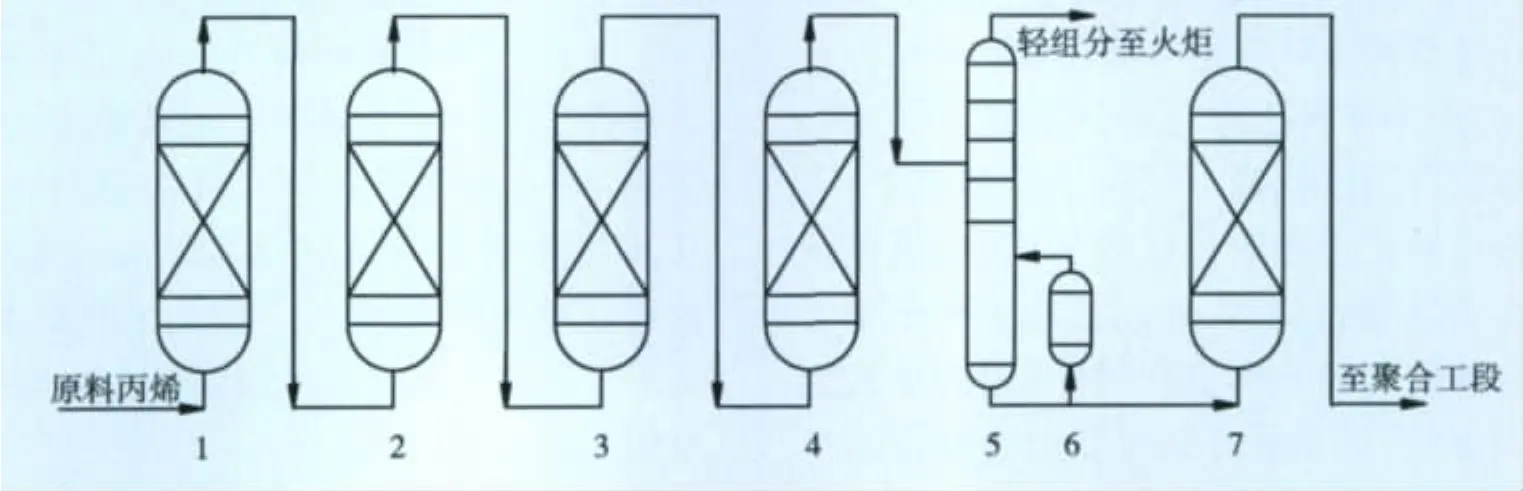

丙烯精制工艺的可靠性对于聚丙烯装置的生产非常重要。尤其是对于采用炼厂抽提法获取丙烯的生产工艺,尽管炼油厂气分装置对丙烯进行了精制处理,但是丙烯气在进聚合装置前必须进行进一步的脱水、脱COS、脱H2S、脱 CO/CO2、脱砷等工艺处理。由于丙烯中的微量水能够使脱砷剂暂时失活、丙烯中的H2S、COS能够使脱砷催化剂的效率大大降低,因此,在丙烯精制的工艺设计上进行了优化:脱砷前系统内丙烯中的水含量小于5×10-6、COS小于50×10-6、H2S小于30×10-6,这样就能保证脱砷效果,最终确保丙烯原料的质量稳定性。丙烯精制工艺优化流程图见图2。

图2 丙烯精制流程

4 结论

聚丙烯及其相关行业,近几年全球飞速发展,产能不断扩大,但是产品质量却参差不齐,合格不好用的现象比比皆是。尽管我国在催化剂的研发、生产控制的优化等方面取得了可喜的成绩,但是产品的稳定性、高附加值产品的开发等方面与国际先进水平仍存在较大的差距。其中一个重要的原因就是对丙烯原料精制重视不够,目前,国外不断的优化丙烯等原辅材料的安保系统,这些做法很值得我们学习和借鉴。另外,我们在选择脱砷剂时,一定要全面、严格的了解和掌握我们的最终需求和脱砷剂的技术特点以及质量稳定性。