中原柴油降凝剂的实验室优选研究

2012-02-09汤友梅

汤友梅

(中国石化中原油田分公司石油化工总厂,河南濮阳 457165)

柴油降凝剂对柴油的凝固点和冷滤点有一定的降凝降滤的作用,但不是所有的降凝剂对所有的柴油都起作用,原因是不同的原油含蜡量及其他组成不同。中原油田的原油是石蜡基原油,因此降凝剂要想在我厂的常压装置应用,首先要筛选对我厂加工的原油有降凝降滤效果的降凝剂,然后再确定降凝剂的加入浓度及效果,最后才能在装置使用。

1 降凝剂原理

柴油中加入降凝剂后,当温度降低,蜡晶刚一形成时,降凝剂就会与蜡晶共同析出或吸附在蜡晶表面上,阻止了蜡晶间的相互黏接,防止生成连续的结晶网,使蜡晶颗粒更加细微,能很好地通过滤网。降凝剂这种破坏或改变蜡结晶的功能,就可降低柴油的冷滤点和凝点。柴油降凝剂的加入,可以改变蜡的结晶形态或蜡晶的大小,但并不能阻止蜡晶的析出及减少析蜡量。因此,在降凝剂的作用下,当柴油温度降低到接近冷滤点时,柴油中会出现数量较多的细微蜡晶颗粒,使油品外观变得浑浊,但这并不影响柴油顺利通过滤网(或滤清器)。

2 降凝剂的实验室筛选

2.1 降凝剂的筛选试验

为了能筛选到适合我厂所加工原油性质的降凝剂,从2010年的下半年我厂就开始对六家降凝剂生产厂家送来的降凝剂做降凝试验,我厂是用-10#柴油做的实验。

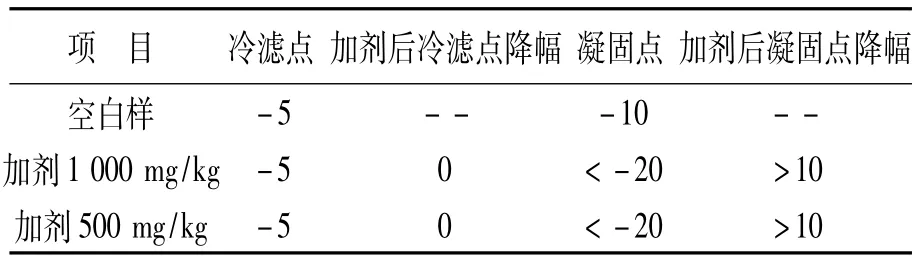

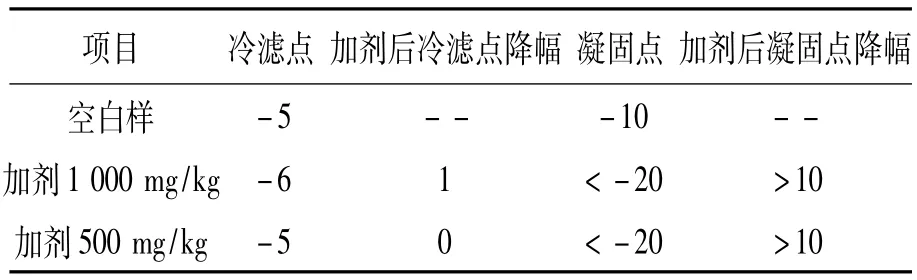

表1 河南濮阳某化工厂降凝剂LD601试验数据 ℃

从表1的实验数据可以得知,该化工厂所生产的降凝剂,对我厂的柴油冷滤点没有效果,对凝固点的降凝有效果,综合评价,该化工厂生产的降凝剂不能满足我厂的需要。

下面对另外5个化工厂生产的降凝剂分别做了降凝试验,结果分别见表2、表3、表4、表5和表6。

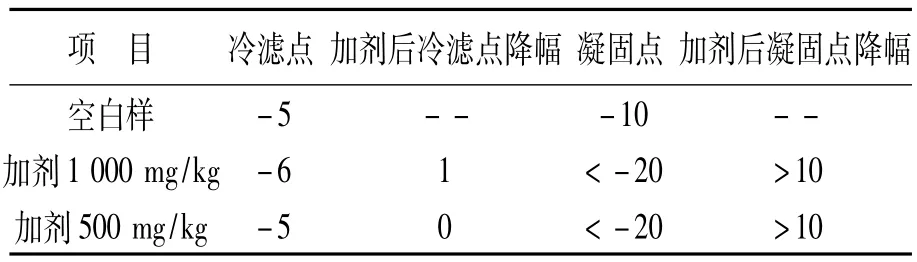

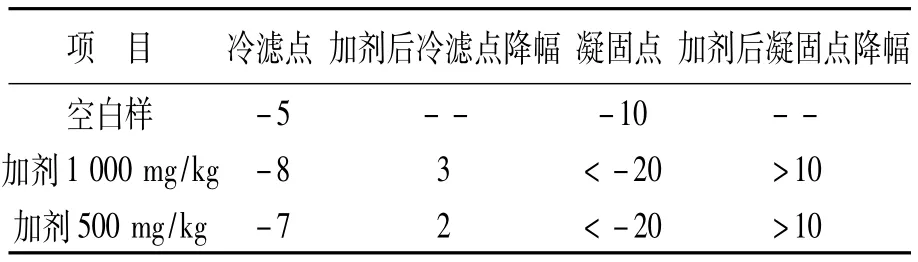

表2 西安某化工厂降凝剂XL090试验数据 ℃

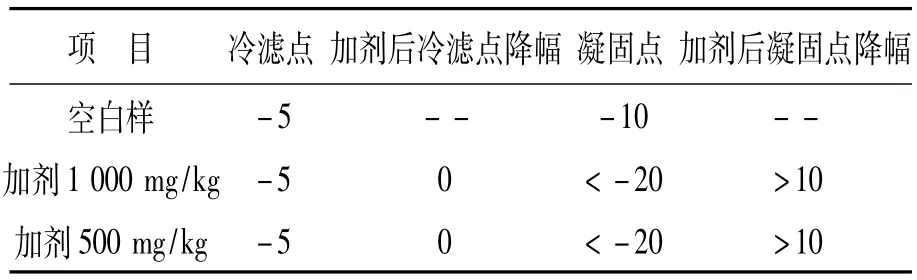

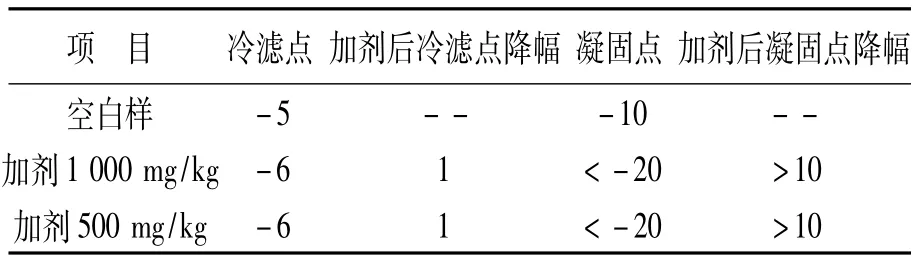

表3 河南郑州某化工厂降凝剂ZHG002试验数据 ℃

表4 江苏南京某化工厂降凝剂NHB560试验数据 ℃

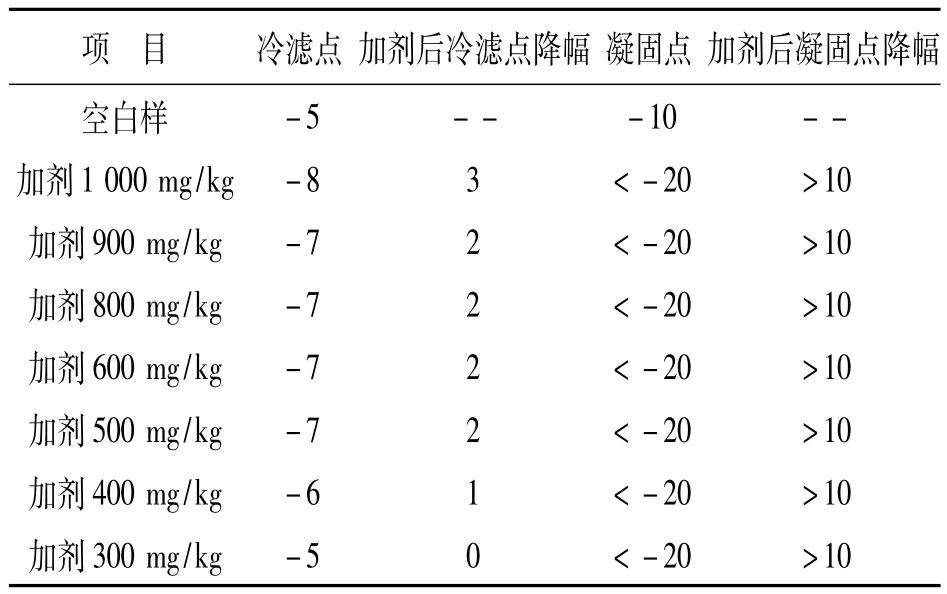

表5 河南濮阳某化工厂降凝剂JH-002试验数据 ℃

表6 江苏南京某化工厂降凝剂NGJ102试验数据 ℃

从以上六个化工厂生产的降凝剂的实验效果看,这些降凝剂对柴油的凝固点的降凝效果都很好,但是对柴油冷滤点的降滤效果却相差很大,以河南濮阳某化工厂降凝剂为佳。

以上降凝剂实验,降凝剂的浓度之所以采用1 000 mg/kg、500 mg/kg,主要是从两个方面的考虑,一个是成本,降凝剂的价格都在4万元以上,如果柴油中降凝剂的加入浓度为1 000 mg/kg,那么就意味着每吨柴油的成本就增加40元的降凝剂费用,再加上其他的操作费用等,每吨柴油成本的增加额将在50元左右,按照测算,每吨柴油降凝剂费用增加额不能超过40元,冷滤点的降幅要在2℃或以上,这样柴油的收率才能提高1%以上,添加降凝剂才有意义。

2.2 降凝剂的加入浓度试验

筛选出来的对我厂的柴油有降滤效果的降凝剂,又做浓度试验,以确定降凝剂的最佳加入量。

表7 河南濮阳某化工厂降凝剂加入浓度试验 ℃

从以上数据可以看出,对于柴油降冷滤点的效果,降凝剂的浓度只是在一定范围内有效果,超过这个浓度效果没有太大的变化,低于这个浓度范围,效果就差了,从经济效益和降滤效果综合考虑,最终确定降凝剂的加入浓度为500 mg/kg。

3 降凝剂的实际应用及经济效益

3.1 降凝剂在我厂常压装置上的现场应用

2010年10月,为满足冬季-10#柴油的市场需求,我厂提出增加柴油产率的要求。生产-10#柴油时常压装置的拔出率比生产0#柴油时大为降低,生产-10#柴油时不仅柴油产率下降,而且使常压渣油的收率增高,进而增加了后续加工装置——催化装置的加工负荷,同时,也增加了全厂的加工成本。为了增加-10#柴油产率,我厂调整了常三线馏出口柴油质量指标,把95%的馏出温度从342℃调整到352℃,产率增加了,但是柴油的凝固点、冷滤点不合格。通过往柴油成品大罐中加降凝剂调和来降低凝固点、冷滤点,但由于混合不均匀,影响柴油产品质量。

为了解决这一难题,我厂根据在实验室优选的降凝剂,开始在常压装置上现场应用。在常压装置常三线馏出口与柴油成品罐之间增加降凝剂调合混匀罐,小批量调匀再进入大罐。

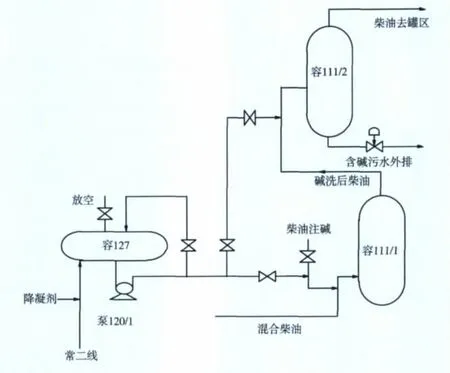

具体实施是用隔膜泵将降凝剂从容127上部打入罐中,再将一定量的常二线油从容127下部引入容127中,使柴油和降凝剂的比例达到3∶1。然后用泵120/1从容127底部抽出混合液,返回容127上部,进行充分搅拌,使之混合均匀。最后用泵将混合液从容111/2看样口打入容111/2中,流程见图1。

混匀罐中的降凝剂与柴油的混合比例,是先按照实验室小试所确定的最佳添加比例每千克柴油中加入500 mg降凝剂,通过计算得出80 m3混匀罐所需的降凝剂添加量。按常压装置每天实际加工量2 600 t计算,每天产柴油1 000 t,加入比例为500 mg/kg,即每天加入0.5 t降凝剂。为保证加入连续性和充分性,先将降凝剂加入柴油中充分搅拌,混合均匀即可。常压装置先通过改造流程,将常三线柴油引入容-127,按柴油和降凝剂3∶1比例充分均匀调和,调和液通过泵均匀注入容-111/2最高看样口,进入水洗罐内,保证了降凝剂与柴油充分的均匀混合。

3.2 应用效果

由于对轻柴油而言,在实际使用中冷滤点比凝点指标显得更加重要。因此对使用降凝剂前后的柴油冷滤点的化验分析数据做了统计,结果如下:

图1 柴油注降凝剂流程简图

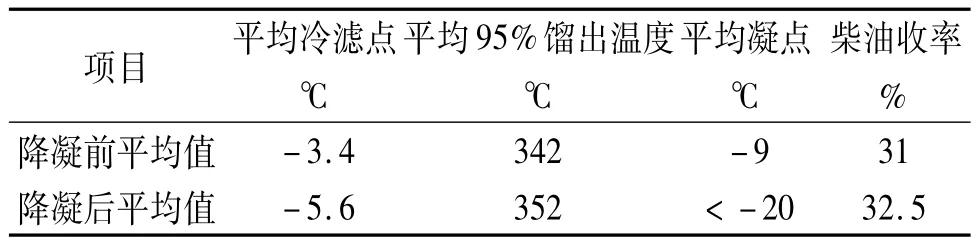

共试用濮阳降凝剂5.1 t降凝剂,化验取样36个,柴油加降凝剂前冷滤点平均-3.4℃,降凝后冷滤点平均-5.6℃,平均冷滤点降2.2℃,比对结果见表8。

表8 试验降凝剂前后数据对比表

由表8可得出,冷滤点平均降2.2℃,柴油95%馏出温度提高10℃,凝点降低10℃以上,柴油收率提高1.5%。由此可见,降凝剂的应用,在保证产品质量合格情况下,对提高柴油收率效果显著。

3.3 经济效益评价

本项目自2010年10月投用以来试用效果显著,原油处理量按100万t/a算,常压柴油收率每增加1%,多增效益200元。总计每年增加效益300万元。

4 结论

根据试验情况,优选出适合我厂柴油的降凝剂,降凝剂加入量在500 mg/kg时完全能够满足生产要求,不仅提高了产品收率、保证了产品质量,创造出巨大的经济效益,而且有效地降低了催化装置生产的加工压力,保障了装置的平稳运行。在实际使用过程中,柴油性质变化对降凝剂效果影响较大,加工不同的原油时,降凝效果有改变,具体的变化情况将在今后的分析实验中进行总结。