脱硫—催化燃烧处理技术在恶臭气体治理中的应用

2012-02-09张显明

张显明,马 磊

(中国石油化工股份有限公司洛阳分公司,河南洛阳 471012)

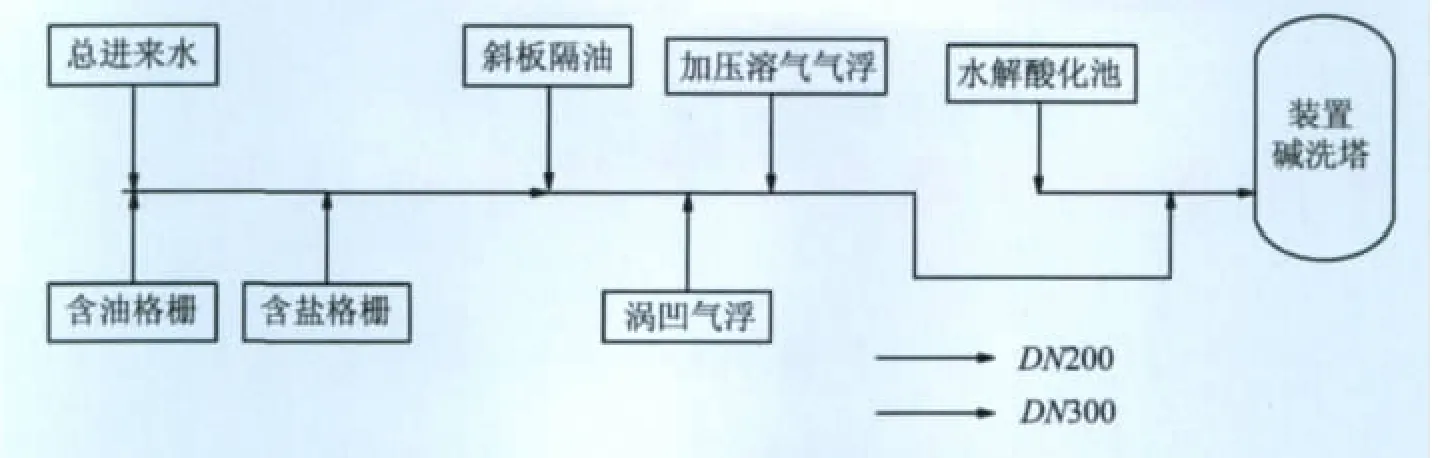

炼油污水处理场收集各生产装置及系统车间所排放的工业污水,通过调节均质罐、斜板隔油池、涡凹气浮池、斜板加压气浮、水解酸化池等处理设施,脱除污水中的油、COD、氨氮等物质,在脱除污染物的同时,也产生了挥发性烃类物质、硫化氢、有机硫化物、氨等恶臭气体,由于大部分是敞口设施,造成大气污染,危害职工身心健康,对装置区域及周边卫生环境造成严重影响。

洛阳分公司根据污水处理场恶臭气体组分分析,采用抚顺石化研究院研制开发的“脱硫及总烃浓度均化—催化燃烧”联合处理工艺建成恶臭治理装置,对收集的恶臭气体进行处理,设计处理能力3 000 Nm3/h。该装置于2011年3月23日正式投用,运行平稳,从运转数据及分析数据来看,装置处理后排放的气体非甲烷总烃浓度小于120 mg/Nm3、硫化物浓度小于10 mg/Nm3,符合《大气污染物综合排放标准》和《恶臭污染物排放标准》,对减少大气污染、改善周边环境具有显著的作用。

1 恶臭气体的组成

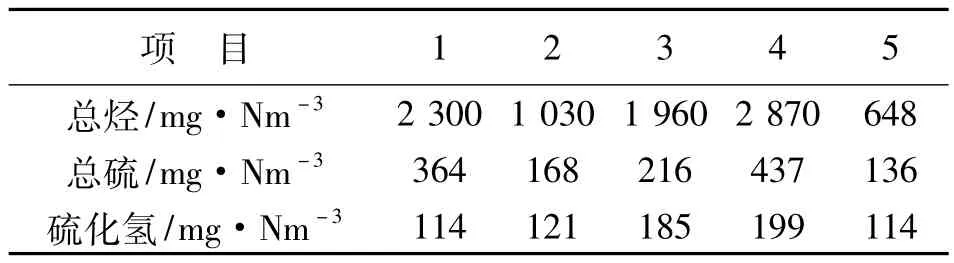

恶臭气体主要来源于污水处理场含油含盐污水总进口、斜板隔油池、涡凹气浮池、加压溶气气浮池、水解酸化池等散发的挥发性有机废气,其组分主要包括烃类物质、硫化氢、有机硫化物、氨等。表1为装置处理不同样品废气组成,硫化氢浓度较高。

表1 处理废气组成

2 恶治理技术选择

隔油池、浮选池、酸化池等散发的有机废气比较适宜采用催化燃烧技术处理,但废气中含有的较高浓度的硫化物,易使催化燃烧装置内的催化剂中毒,因此在工艺处理方法上采用前段强化脱硫和总烃浓度均化,后段催化燃烧处理技术。废气中绝大部分硫化物首先在碱洗塔完成脱除,然后利用脱硫及总烃浓度均化剂进一步脱除废气中残余的硫化物,防止催化剂中毒的同时,使废气中总烃浓度得到均化。烃类物质在一定温度及催化剂的作用下,与空气中的氧发生氧化反应,转化为水和二氧化碳,从而完成恶臭气体的无害化处理,实现废气达标排放。

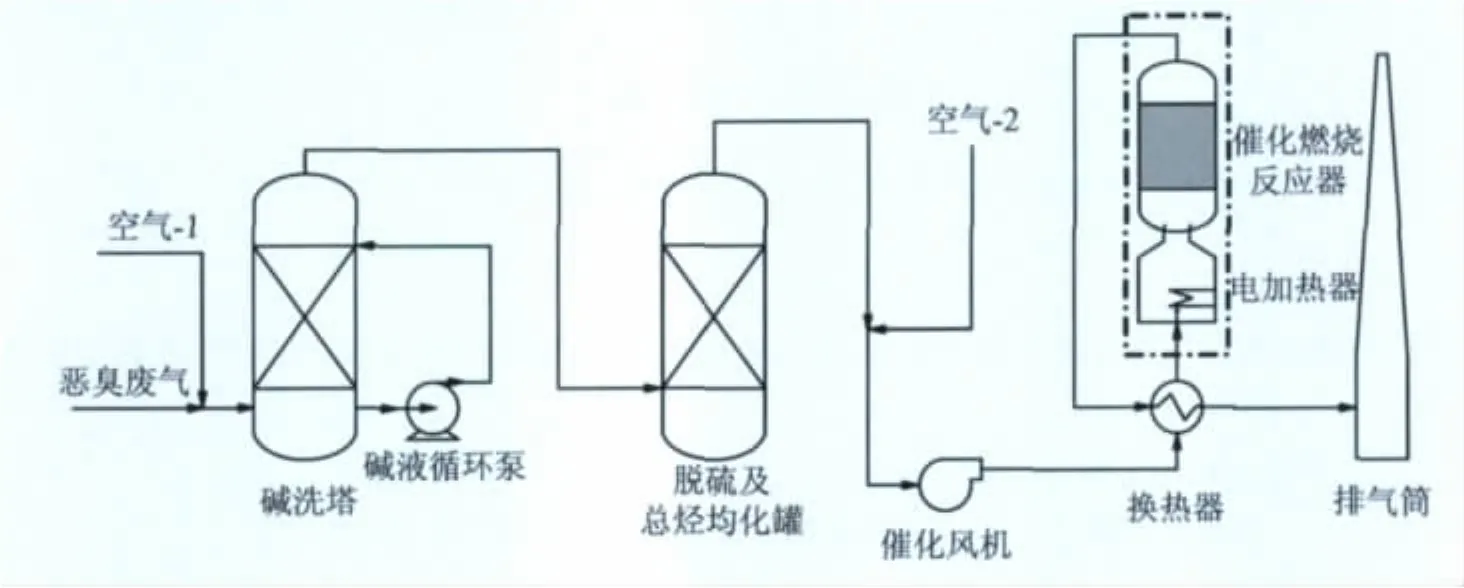

3 恶臭治理装置工艺流程

废气首先由催化风机从封闭好的污水总进口、斜板隔油池、涡凹气浮池、加压溶气气浮池、水解酸化池等引出,经过输送管路进入阻火器,再进入碱洗塔,利用喷淋的碱液脱除废气中的绝大部分H2S和有机硫化物;之后废气再经过脱硫及总烃浓度均化罐进一步脱除残余的硫化物,同时废气浓度完成均化。废气所携带的水气,在气体输送管路段、脱硫及总烃浓度均化罐下部的除雾段被脱除。然后废气经过催化风机、过滤器进入加热—换热—反应单元,废气中的有机物在适宜的温度和催化燃烧催化剂作用下,与氧气发生氧化反应,生成H2O和CO2,并释放出大量的反应热。处理后的气体携带大量的热量,进入换热器与进入催化燃烧装置前的废气进行充分加热。释放热量后的达标废气通过排气筒排放到大气中。装置工艺流程见图1。

图1 恶臭治理装置工艺流程图

4 恶臭治理技术应用效果

该恶臭治理装置经过一年的运行,废气处理量在1 600 Nm3/h左右,催化燃烧反应器进口温度为270~300℃。环保监测站对装置过程点进行采样分析,数据结果显示,在装置稳定运行状况下,恶臭废气经强化脱硫、浓度均化、催化燃烧等过程处理后,能够达到国家规定的排放标准。

4.1 脱硫效果

2012年3月,对该装置的碱洗塔进口、脱硫及总烃均化罐进口、脱硫及总烃均化罐出口废气的总硫含量进行检测,数据如表2所示。

表2 总硫含量检测数据表 mg/m3

装置设计进口总硫含量为0~200 mg/m3,但实际情况装置总进口总硫含量在150~400 mg/m3,含量较高且波动较大,现场操作调整较多。由表2数据看出,在装置平稳运行条件下,废气经过脱硫及总烃浓度均化后,总硫含量能够达到10 mg/m3以下,达到设计要求。

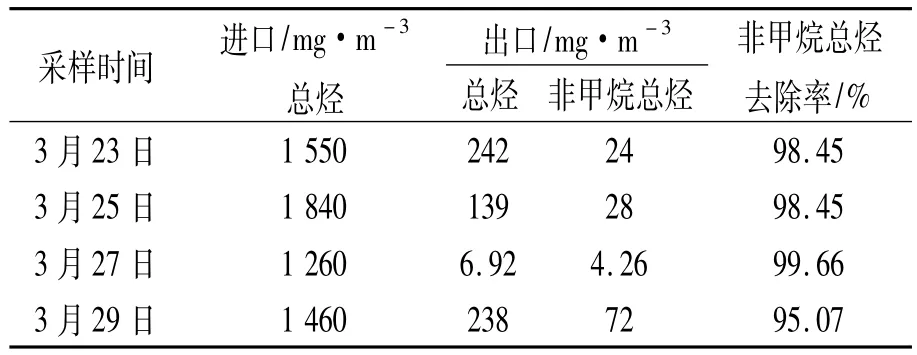

4.2 催化燃烧处理效果

加热—换热—催化燃烧反应单元设备,是该装置的技术核心,由特殊设计的电加热器、高效热管组合换热器和催化燃烧反应器及管道等组成,反应器内装填有蜂窝状催化剂。同期,对加热—换热—催化燃烧反应单元进口、出口采样分析4次,数据如表3所示。

表3 催化燃烧处理效果表

从以上数据可以看出,在反应器入口温度为270~300℃的条件下,经过加热—换热—催化燃烧反应单元的处理,排放气体中的非甲烷总烃浓度在120 mg/m3以下,符合国家规定的排放标准,非甲烷总烃去除率在95%以上,达到设计要求。但同时从数据表中可以看出,装置的废气总烃浓度在1 000~2 000 mg/m3,基本维持在装置设计的较低范围。

5 存在问题及建议

5.1 废气抽出阻力大

进装置各污水处理设施废气收集的流程如图2所示,从总进口到碱洗塔入口管线长度达到150 m左右,支管线和部分主管线直径只有200 mm,管路上弯头较多,废气抽出时管道阻力较大,导致总进等远端的高浓度废气不能被抽出处理。本装置设计处理能力3 000 Nm3/h,总进、酸化池等产生的挥发性废气在2 500 Nm3/h左右,而目前装置的处理量只有实际废气量的60%左右,仍有大量的废气没有抽出处理,而通过其它渠道散发到大气中,降低了装置的运行效率。

图2 进装置废气流程

根据现场情况考虑对废气收集系统进行优化改造,通过缩短管路长度和减少弯头数量来废气管道阻力,保证污水池中的废气能够抽出。

5.2 催化风机不能满足工艺要求

本装置设计两台催化风机,安装在脱硫及总烃浓度均化罐后,一开一备,额定功率18.5 kW,主机带有变频控制。由于废气管路较长且弯头多,风机抽气受到很大的阻力,处理设施的隔离罩内真空度很小,废气不能完全顺利抽出。为保证装置的连续稳定运行,只能通过风机前或碱洗塔前阀门补充新鲜空气来保证流量。

根据对石化系统内其它炼厂同类装置的调研考察,建议在碱洗塔后(或前)增加一台同型号引风机,用于加大对废气的抽出能力,同时减轻催化风机的负荷。

增加风机的流程如3所示。

图3 装置增加风机后工艺流程图

5.3 处理池隔离罩密封不严,仍有恶臭气体散发

2009年4月,对污水处理场总进、隔油、气浮等处理设施安装了隔离罩,将挥发性恶臭气体进行收集,然后通过隔离罩上的气管进行排放,暂时缓解了现场的恶臭污染。恶臭治理装置开工后,由于隔离罩与处理设施的密封性较差,仍有一些恶臭气体从隔离罩外溢,装置现场恶臭气味仍然存在。经过观察,漏点主要存在于隔离罩和处理池密封处,如果在此处安装耐腐蚀的橡胶垫片就可以保证隔离罩的密封性,基本上能够杜绝恶臭气体的外逸。

6 结束语

通过对装置运行一年来的技术数据分析,采用“脱硫及总烃浓度均化—催化燃烧”联合处理工艺技术,可以有效治理污水处理场产生的恶臭气体,使排放气体的硫化物和非甲烷总烃浓度符合国家规定的排放标准。就本装置而言,要想使其长期稳定发挥治理恶臭气体、减少环境污染的作用,需要对废气收集流程、风机设置、隔离罩密封等问题采取有效措施进行整改。