2,2'-亚甲基双(6-环己基-4-甲基苯酚)的水相合成研究

2012-02-07赵永涛董武卿

赵永涛,董武卿

(大连化工研究设计院,辽宁 大连116023)

抗氧剂2,2'-亚甲基双(6-环己基-4-甲基苯酚)又称抗氧剂ZKF,是酚类抗氧剂的一种,它具有很好的抑制铜害和抗氧化功能、具有毒性低和无颜色污染、耐热性好等优点。此外,ZKF与磷酸酯进行酯交换,可制得一系列的磷类抗氧剂和热稳定剂,与三嗪类反应也可制得三嗪类的光稳定剂,因此,本产品适应塑料工业发展需要,具有广阔的发展前景。

目前,国内外制备抗氧剂ZKF普遍采用的工艺路线是:

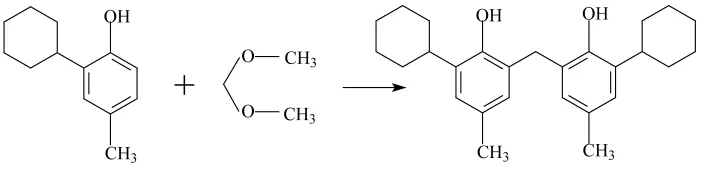

(1)甲缩醛法[1,2]2-环己基对甲酚与甲缩醛进行缩合反应制得抗氧剂ZKF粗品,经过滤、重结晶得到合格抗氧剂产品。甲缩醛既是反应物又是溶剂,甲缩醛的使用量较大,同时产生大量的副产物甲醇。其典型反应方程式如下:

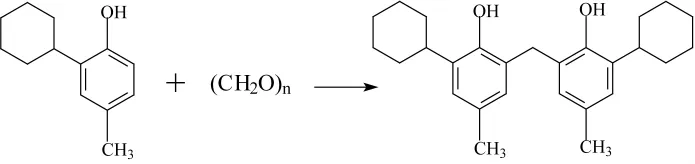

(2)多聚甲醛法[3]在有机溶剂中,采用无机酸为催化剂,多聚甲醛与2-环己基对甲酚进行缩合生成抗氧剂ZKF。该路线中,多聚甲醛价格便宜,容易操作,但所用溶剂的挥发性较强,属易燃易爆危险化学品,在工业生产过程中势必会有部分有机溶剂进入大气中,不但污染环境,增加产品成本,而且对安全生产构成威胁。其典型反应方程式如下:

综合考虑抗氧剂ZKF的合成方法,甲缩醛法中的甲缩醛原料价格高,原料不易得到,产品成本高。多聚甲醛法中,多聚甲醛的价格便宜,工艺简单,但使用易燃易爆危险化学品,工业生产的安全性差。本工艺中采用了无毒溶剂水代替文献报道的各类有毒的有机溶剂,采用廉价的甲醛水溶液代替文献报道的甲缩醛或多聚甲醛,改善了操作环境。生产中产生的水溶液经检测分析后可回收利用,降低了生产成本。

1 实验部分

1.1 原料及仪器

对甲酚、环已烯、甲醛水溶液、浓硫酸、磷酸、对甲苯磺酸、十二烷基苯磺酸,均为化学纯试剂;固体酸性分子筛、2-环己基对甲酚为实验室自制。

LC20AT高效液相色谱仪(岛津);GC-900气相色谱仪(上海科创);电动磁力搅拌器(常州国华电器有限公司);2ZX-4直联旋片式真空泵(上海南光真空泵厂);WRS-1B数字熔点测定仪。

1.2 实验过程

1.2.1 2-环己基对甲酚的合成 在带有搅拌、温度计、滴液漏斗的三口瓶中加入对甲酚648g,固体分子筛酸性催化剂30g,搅拌加热至140℃,保持此温度,滴加环已烯540g,约3h,滴加完毕,然后保温反应1h,热过滤,回收催化剂,母液进行减压蒸馏,回收未反应的对甲酚,收取120~160℃/1.33kPa的粗产品2-环己基对甲酚767g,用1000mL溶剂油重结晶,得到气相色谱含量≥99.0%的2-环己基对甲酚,可用于下一步抗氧剂ZKF的合成。

1.2.2 2,2'-亚甲基双(6-环己基-4-甲基苯酚)(ZKF)的合成 在带有搅拌、温度计、滴液漏斗的三口瓶中加入上述2-环己基对甲酚190g(1.0mol),水150ml,十二烷基苯磺酸5.7g;搅拌加热至80℃,滴加甲醛水溶液40.5g(0.5mol),然后保温在80℃下反应4h后,过滤得粗品,烘干为203.4g,HPLC测定含量为95.2%,用溶剂油120ml精制得产品177.7g,HPLC测定含量99.3%.收率为90.2%

1.3 产品的分析

1.3.1 2-环己基对甲酚的分析 通过熔点仪测得的熔点为53.6~54.4℃,与文献值54℃基本一致。

气相色谱的分析条件 SG-54型色谱柱,柱温190℃,汽化温度250℃,检测温度250℃。

1.3.2 2,2'-亚甲基双(6-环己基-4-甲基苯酚)(ZKF)的分析 通过熔点仪检测其熔点为132.0~132.5℃,与文献值132.0~133.0℃一致。

液相色谱的分析条件 色谱柱OSD5μm4.6×250mm,流动相 95%甲醇,流速 1mL·min-1,波长254nm。

2 结果与讨论

2.1 催化剂类型的选择

该反应以水为溶剂,2-环己基对甲酚与甲醛摩尔比为2∶1,反应温度为80℃,反应时间4h,催化剂用量为2-环己基对甲酚质量的3.0%。选择4种不同的催化剂进行反应,结果见表1。

表1 不同催化剂对反应的影响Tab.1 Effect of different catalysts on reaction

表1数据表明,反应的选择性和转化率以催化剂十二烷基苯磺酸为最佳。其原因是由于反应是非均相的,十二烷基苯磺酸既是催化剂,又起到相转移催化剂的作用。

2.2 催化剂的用量选择

反应条件为以水为溶剂,2-环己基对甲酚与甲醛摩尔比为2∶1,反应温度为80℃,反应时间4h,选取不同用量的十二烷基苯磺酸催化剂进行实验比较,结果见表2。

表2 催化剂用量对反应的影响Tab.2 Effect of catalyst amount on the reaction

由表2可见,随着催化剂用量的加大,2-环己基对甲酚的转化率逐步提高,当催化剂用量达到3.0%时,转化率达到99.0%以上。当催化剂用量超过3.0%时,由于其表面活性剂的特性,产品在水溶液中溶解度增大,因而产品的收率增加不明显。因此,催化剂用量为3.0%。

2.3 反应温度的选择

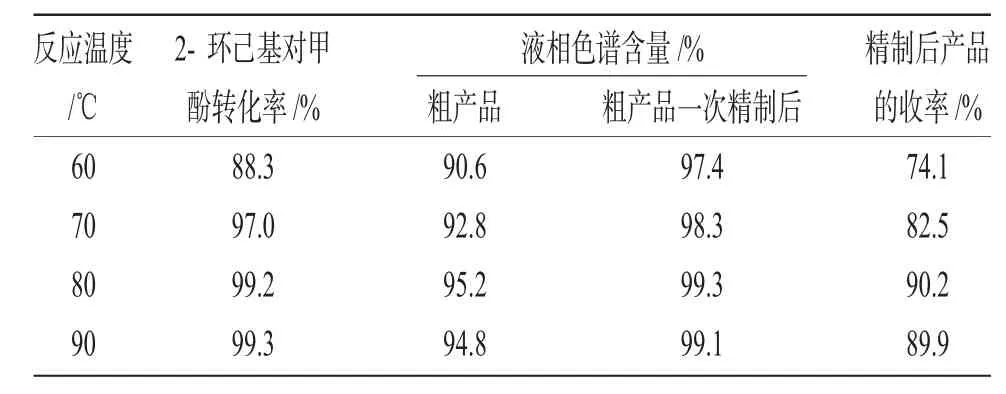

以水为溶剂,2-环己基对甲酚与甲醛摩尔比为2∶1,反应时间4h,催化剂用量为2-环己基对甲酚质量的3.0%,选用不同的反应温度进行比较研究,结果见表3。

表3 反应温度对反应的影响Tab.3 Effect of reaction temperature on reaction

表3数据表明,随着反应温度的提升,2-环己基对甲酚的转化率逐步提高。当反应温度到90℃时,由于催化剂表面活性的作用明显增加,反应体系的泡沫很多,对工业化的生产操作造成不便,因此,反应温度为80℃左右。

2.4 反应时间对反应的影响

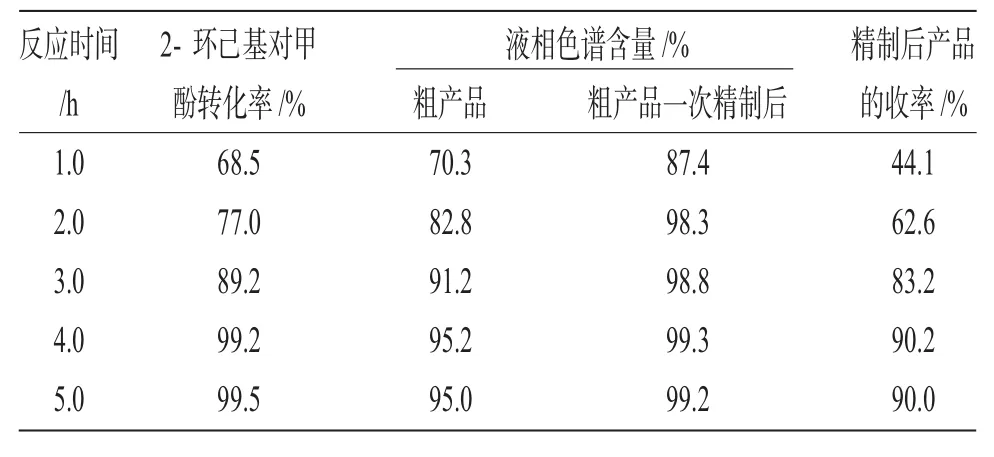

选择以水为溶剂,2-环己基对甲酚与甲醛摩尔比为2∶1,反应温度为80℃,催化剂用量为2-环己基对甲酚质量的3.0%,选用不同的反应时间进行比较研究,结果见表4。

表4 反应时间对反应的影响Tab.4 Effect of reaction time on reaction

表4数据表明,随着反应时间延长,反应转化率逐渐提高,约4h左右接近峰值,但反应时间再延长,收率基本不变。因此,选择反应时间4h为宜。

2.5 反应过程的优化

通过上面的实验数据,我们确定了该反应的最佳条件:以水为溶剂,2-环己基对甲酚与甲醛摩尔比为2∶1,反应温度为80℃,催化剂用量为2-环己基对甲酚质量的3.0%,反应时间为4h,水溶液循环利用,重复进行实验,结果见表5。

表5 反应过程的优化Tab.5 Reaction process optimization

由表5中数据可以看出,在此反应条件下,反应的选择性较好,得到的粗品经精制后,可以得到含量大于99.0%的产品。反应的水溶液可以循环使用5次。

3 结论

(1)以水为溶剂,2-环己基对甲酚与甲醛摩尔比为2∶1,反应温度为80℃,催化剂用量为2-环己基对甲酚质量的3.0%,反应时间为4h,反应转化率为99.2%,得到的产品ZKF含量99.3%(HPLC),产品收率为90.2%。

(2)在本反应过程中,采用了无毒溶剂水代替文献报道的各类有毒的有机溶剂,采用廉价的甲醛水溶液,代替文献报道的甲缩醛或多聚甲醛,降低了成本,实现了清洁生产,改善了操作环境。

(3)本工艺生产抗氧剂ZKF具有操作简单,无特殊设备要求,污染少,成本低,质量好的特点。