活性炭脱硫剂加氧技术在甲醇生产中的应用

2012-02-07王文胜马玉梅

王文胜,马玉梅

(中煤 黑龙江煤炭化工(集团)有限公司,黑龙江 依兰 154854)

近年来,随着国际石油资源紧张的影响下,甲醇行情一路看涨,因此,国内新的甲醇项目纷纷上马。

在技术选择上,业主都能在造气、净化和甲醇合成等关键技术上认真考察论证,而在精脱硫上经常重视不足,甲醇合成大多使用铜系催化剂,它具有低温活性好,转化率高,选择性好等优点,但对原料气中的硫含量有较高的要求,微量硫就会导致催化剂失活,严重影响甲醇合成塔催化剂使用寿命和甲醇质量,为此在进行甲醇合成反应前使原料气中的硫彻底脱除具有十分重要的意义。

1 技术研究原因

中煤龙化哈尔滨煤化工有限公司生产甲醇所用原料气是造气分厂PKM加压气化生产的粗煤气经过净化分厂变换、制冷、低温甲醇洗装置脱除酸性气体后的净煤气送入甲醇分厂生产甲醇。净煤气为低氧(分析化验中氧含量0.02%)干煤气,压力为2.1MPa。净煤气中受净化工段处理效果影响,少量硫化物会带到甲醇装置入口。装置建成后先后使用过沸石、ZnO、Fe2O3脱硫剂,但都出现使用周期短,再生成本高的问题。受技术和市场影响最终选择具有脱硫精度高、反应速度快、硫容高优点的河南长葛生产的JTS-3活性炭进行精脱硫剂,但在使用1年后也出现脱硫效果不理想,塔后经常出现有机硫(COS)的现象。

2 活性炭脱硫原理

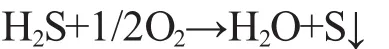

活性炭脱硫剂的脱硫原理是气体中所含的H2S和一定比例O2,借助于氧及活性炭展开的大表面活性催化作用,在常温常压下发生下列反应:

生成的单质硫被活性炭发达的孔隙吸附于其中,直至饱和。活性炭对有机硫中的COS也有一定的脱除任用,COS受活性炭的水解催化作用,生成H2S,然后以H2S的脱硫原理除去。活性炭脱硫的工艺条件:

(1)空速:300~400h-1温度:20~60℃;

(2)硫化物与氧含量比值:1∶2以上;

(3)相对湿度:≥70% 脱硫化氢时湿度越大越好,做好为接近饱和水汽,但不能带水进入床层。

(4)压力:≤5MPa。

3 技术内容

净煤气气体分析中氧含量为0.01%~0.02%,但经过前变换工段后已不可能有氧的存在,实际该组分气体极有可能为Ar(因为日常采用色谱分析已进行检测,O2与Ar出峰位置与时间相同)。原料煤气经过净化处理,已不存在水分。根据改性活性炭做脱硫剂脱硫原理,原料气中氧含量及湿度不足是导致脱硫效果不理想的主要原因。H2S不能完全转化为单质硫,进一步导致COS在整个脱硫过程中也不能被转换,塔出口出现COS。

从分析可知,保证脱硫环境的低氧、低湿能有效增强脱硫效果。于是在入塔净煤气管线上进行改造试验,向净煤气中加入空气以增加原料净煤气中氧含量,解决脱硫环节O2含量不足的问题,而且比直接加O2更安全,并且加入的空气中。加空气的动力设备利用原有的N2压缩机,加压后压力可满足要求,管线上加装适宜量程的计量表,控制空气流量,加大塔后出塔气的O2含量分析。改造见图1。

图1 流程图Fig.1 Flow chart

加O2后脱硫效果明显,脱硫后净煤气完全满足甲醇合成要求,分析数据见表1。

主要技术依据为:

(1)脱硫剂中加入空气后,空气的O2有效保证了H2S转化为单质硫,活性炭只对单质硫有吸附作用,达到脱硫效果。

(2)加入空气中含有一定量水分,保证了COS在水解作用下生成H2S,然后以H2S的脱硫原理除去。

(3)氮压机出口设有空气计量表,保证了脱硫塔出口O2含量不超标。

表1 加氧脱硫后,净煤气分析结果Tab.1 Analysis results of oxygen desulphurized

4 结论

甲醇装置的脱硫塔补加空气脱硫技术的应用,投用后运行情况良好,脱硫塔后的硫含量基本达到设计要求,大大减轻了由于硫含量超标对甲醇合成催化剂中毒的影响,也有效的保证了精甲醇质量达到了国家标准,给中煤龙化哈尔滨煤化工有限公司带来了可观的经济效益和社会效益,加空气脱硫延长活性炭和合成催化剂的使用寿命,按使用3年,延长使用半年计算直接经济效益近百万元。

通过加空气进行加氧处理,从目前应用情况来看基本解决了河南长葛生产的JTS-3活性炭精脱硫技术的难点,但吐脱机理仍然是精脱硫行业研究的重要课题。