高功率密度柴油机配气机构优化设计❋

2012-01-23孙利魏苏铁熊许俊峰徐春龙

孙利魏,苏铁熊,许俊峰,王 强,徐春龙

(1.中北大学 机电工程学院,山西 太原 030051;2.中国北方发动机研究所,山西 大同 037036)

配气机构是内燃机的主要机构之一,其功能主要为实现内燃机的换气[1].高功率密度柴油机进排气系统工作在高压和高转速条件下,处在传统柴油机进排气系统工作范围上限之外,这要求配气机构一方面具有良好的换气质量,另一方面又要能够稳定、耐久地工作.由于柴油机总体布置的限制,配气机构零件的设计存在较大的限制,但是配气凸轮型线的设计则较灵活,故成为配气机构设计的研究重点,也是解决配气机构性能的关键[2].

多项式函数设计与分段函数设计是车用发动机配气凸轮常用的设计方法,多项式函数是一个光滑的具有充分适应性的简单形式,一般采用高次多项式函数优化凸轮型线[3-6].采用该方法的缺点在于缺乏局部控制的灵活性,所得到的曲线满足约束条件,但不是丰满系数极限值.分段函数凸轮则能够避免这种缺点,邱述刚[7]、龙连春[8]、何云信等[9]在研究中采用分段函数优化凸轮型线,取得了较好的进气性能与动力性能.夏开彦[10]、孔冰等[11]采用两种设计方法对高速柴油机凸轮型线进行了设计,研究表明:高次多项式函数凸轮具有较好的运行平稳性,但是动力性能弱于分段函数凸轮.叶慧飞等[12]的研究也指出了多项式函数凸轮在动力性方面的不足.本文采用分段函数方法对配气凸轮型线进行优化设计.

1 配气机构模型

本文研究的原型机配气机构方案为顶置凸轮直接驱动平面挺柱方案.这种方案具有充气系数较高,燃烧室结构紧凑,以及内燃机性能指标较好的优点[13].在配气机构运动学分析中,双质量模型应用较多[14-15],本文将阀系当量成双质量模型,运动学模型如图 1所示.

图1 配气机构模型Fig.1 V alv e train model

选择丰满系数作为配气机构优化目标.该参数受到结构、材料等诸多因素的影响,确定约束参数为自振频率,正加速度宽度,跃度,接触应力,最小曲率半径,弹簧裕度等.根据配气机构的运动学规律、材料属性与加工方法,得到约束参数限制条件.具体约束条件为:跃度1 500mm· rad-3;弹簧裕度 1.3;凸轮曲率半径 4 mm;接触应力1 000 MPa;加速度 80 mm· rad-2;1.3,Θ为正加速度脉冲宽度,fvt为阀系固有频率,ncam为凸轮转速.

2 配气机构优化设计

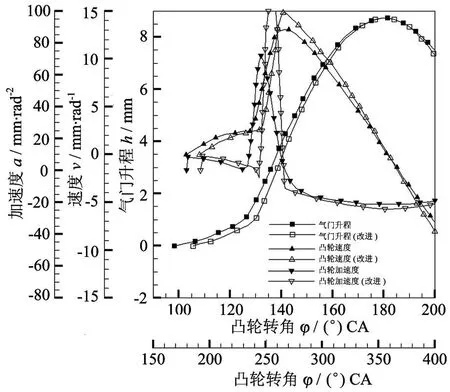

原有方案凸轮设计转速为 4 000 r· min-1,基圆半径为 16 mm,升程为 8.5 mm,气门间隙为0.5 mm.原方案采用对称的凸轮设计,因此气门开启段与气门关闭段对称.气门开启段的升程、速度和加速度曲线如图2所示,跃度及最小曲率半径曲线如图 3,图4所示,接触应力及弹簧裕度如图 5所示.从图中分析可知,原有方案采用多项式函数设计,120°工作段半包角,丰满系数为 0.59,最小曲率半径为 4.7mm,跃度为905 mm· rad-3,最大接触应力为 460 MPa,弹簧裕度 2.36.可以看出,原有方案的丰满系数 0.59已经比较大,但其它参数如弹簧裕度,最小曲率半径,跃度及接触应力均不在极限值,有进一步提高的可能.

图2 升程、速度、加速度对比Fig.2 Lift,velocity and acceleration curves of original and optimized cams

图3 跃度曲线对比Fig.3 Jerk curv es of o riginal and optimized cams

在保持原有配气机构的结构形式,气门弹簧,基圆和总升程以及零件材料等参数确定不变的条件下,凸轮型线存在进一步优化的潜力.因此本文采用分段函数方法进行凸轮型线优化设计,采用的分段函数形式为

图4 曲率半径曲线对比Fig.4 Minimum radius of curvature curv es of original and optimized cams

图5 接触应力和弹簧裕度对比Fig.5 Contact stress and spring margins curves of original and optimized cams

对凸轮各分段确定约束条件,确定凸轮每一段设计在极值上,以此思想确定函数形式与优化系数取值.所设计的配气机构凸轮加速度曲线见图 6.

如上的设计可以使气门快速开启和关闭,在满足限定约束的条件下,使凸轮在 54.6°凸轮转角内达到全开位置,使气门达到最大升程.凸轮的丰满系数为 0.599 3.所设计的凸轮廓线如图 7所示.从凸轮轮廓线可以看出,所设计的最小工作段包角的凸轮已经非常接近于切线凸轮.

与原有方案的升程、速度、加速度的对比曲线见图2.与原有方案的跃度对比曲线见图3.从图 3中可以看出,跃度值处在许用跃度的限值.

图6 最小工作段包角的加速度曲线设计Fig.6 Designed valve acceleration curv e by the minimum wrap angle of operating zone method

图7 最小工作段包角凸轮廓线Fig.7 Cam outline by the minimum wrap angle of operating zone method

与原有方案的曲率半径对比曲线如图 4所示.从图 4中可以看出,最大气门升程点所对应的最小曲率半径由原有方案的 4.7 mm降低到4 mm许用限值.与原有方案的接触应力和弹簧裕度对比曲线如图 5所示.从图 5中可以看出,转速为 0 r· min-1时,最大接触应力由 459 M Pa提高到 705 M Pa.负加速度段的最小弹簧裕度由原有方案的 2.36降低到 2.09.从分析可知,弹簧裕度过大,可进一步通过调整弹簧的刚度来降低弹簧裕度.

3 优化结果分析

气门流通截面的比较如图 8所示.由图 8可以看出,气门流通截面也较原有方案有较大的提高.在 4 000 r· min-1转速时,原有方案时面值为 4 126.8 mm2·ms,新设计方案时 面值为4489.7 mm2· ms,时面值提高了 8.7% .

图8 气门流通截面比较Fig.8 Flow area of valv es

利用 AVL-BOOST软件对高功率单缸机进行了进气性能分析,在相同的条件下,分析了进气充量系数的变化,结果如图 9所示.由图 9可以看出,新设计的配气方案在高转速区域明显好于原有方案.在转速低于 3 000 r· min-1的低转速区,充量系数差距很小,随着转速的提高,两种方案的配气机构对充量系数的差异越来越大,新设计的配气方案在高速段有明显优势.

图9 配气凸轮型线对进气充量系数的影响Fig.9 Charging coefficients

4 结 论

1)根据凸轮运动学分析对凸轮型线采用分段函数法进行设计,可以使凸轮各工作段满足约束条件,同时尽最大可能提高凸轮的进气性能;

2)优化后的凸轮型线在约束条件范围内,丰满系数提高了 7%,时面值提高了 8.7%,与原方案相比,在高速段可以显著提高充量系数.

[1]周龙保,刘巽俊 ,高宗英.内燃机学 [M].第 2版.北京:机械工业出版社 ,2010.

[2]张桂昌.柴油机配气机构动力学分析及凸轮型线优化设计 [D].天津:天津大学,2009.

[3]廖祥兵,王军,张立军.顶置凸轮轴凸轮型线的优化设计 [J].内燃机学报,2001,19(6):588-592.Liao Xiangbing, Wang Jun, Zhang Lijun.The optimizing design of cam profile for overhead camshaft(rocker arm drive valve)[J].Transactions of CSICE,2001,19(6):588-592.(in Chinese)

[4]朱红国,谢辉 ,赵华.HCCI汽油机小包角凸轮型线设计与试验[J].小型内燃机与摩托车,2005,34(1):15.Zhu Hongguo,Xie Hui,Zhao Hua.Design and experiments of cam profile with small wrap angle for HCCI gasoline engines[J].Small Internal Combustion Engine and Motorcycle, 2005, 34(1): 15.(in Chinese)

[5]Tedorescu M,Taraza D,Henein N A,et al. Experimental analysis of dynamics and friction in valve train systems[C].SAE Paper,SAE-2002-01-0484,2002.

[6]肖合林,李小毅.汽油机凸轮型线的计算机优化设计[J].内燃机 ,2004(3):5-7.Xiao Helin,Li Xiaoyi.The computer optimal design ofthe gasoline enginecam curve[J].Internal Combustion Engines,2004(3):5-7.(in Chinese)

[7]邱述刚,褚超美.非对称式 N次谐波凸轮型线设计方法的研究 [J].内燃机工程,2006,27(3):43-46.Qiu Shugang,Chu Chaomei.Study ofdesigning method for aymmetrical N th-degree harmonics cam profile[J].Chinese InternalCombustion Engine Engineering,2006,27(3):43-46.(in Chinese)

[8]龙连春,马照松,胡丽萍,等.避碰组合多项式凸轮型线及其优化设计 [J].内燃机学报,2002,20(2):171.LongLianchun,Ma Zhaosong,Hu Liping,et al.Construction and optimization design of a combined polynomial cam profile foravoiding collision[J].Transactions ofCSICE, 2002,20(2): 171.(in Chinese)

[9]何云信,范毅,黄荣辉,等.MFB2型凸轮型线的参数选取及优化[J].小型内燃机与摩托车,2009,38(4):64-66.He Yunxin,Fan Yi,Huang Ronghui,et al.Parameter selection and optimization of M FB2 type valve cam profile[J].Small Internal Combustion Engine and Motorcycle,2009,38(4):64-66.(in Chinese)

[10]夏开彦,孙平,孙亚楠.高速柴油机配气机构凸轮型线设计 [J].拖拉机与农用运输车,2006,33(4):75-77.Xia Kaiyan,Sun Ping,Sun Yanan.Design of cam profile in high-speed diesel engine[J]. Tractor&Farm Transporter,2006,33(4):75-77.(in Chinese)

[11]孔冰,田彩霞.某型号柴油机凸轮型线的优化设计和试验验证 [J].内燃机配件,2009(2):11-13.KongBing, Tian Caixia.Optimizingdesign and validating for a kind of diesel cam model line[J].Internal Combustion Engine Prats,2009(2):11-13.(in Chinese)

[12]叶慧飞,郝志勇,郭磊,等.几种非对称凸轮型线在下置式凸轮轴高速柴油机中的设计研究[J].内燃机工程 ,2010,31(4):25-30.Ye Huifei,Hao Zhiyong,Guo Lei,et al.Design of unsymmetrical cam profiles for a high speed diesel engine with side-mounted camshaft[J]. Chinese Internal Combustion Engine Engineering,2010,31(4):25-30.(in Chinese)

[13]路琼琼,李智,雷晶,等.内燃机配气机构技术现状及发展 [J].机械 ,2009,36(4):1-4.Lu Qiongqiong,Li Zhi,Lei Jing,et al.The current technology and future development of internal combustion engines’ valve mechanism [J].M echninery,2009,36(4):1-4.(in Chinese)

[14]David JW.Optional design of high-speed valve train systems[C].SAE Paper,SAE-1994-0250,1994.

[15]张松.某型高速柴油机配气机构的动力失效研究[D].南宁:广西大学,2008.