双质体与单质体振动落砂机的工作机理及特性研究

2012-01-23吴剑

吴 剑

(江阴智铭铸造装备应用技术设计室,江苏 江阴 214400)

在铸造生产中,铸造装备是提高铸造生产能力的关键。振动落砂机是砂处理落砂工步的主机装备之一,是落砂、破碎、清理、旧砂再生回用的重要环节。是处在一个噪音大、粉尘大、热气散发量大、环境恶劣的工作场地。其打箱落砂能力直接影响到下道工序的砂处理生产进度。亦影响到铸件清理的出品能力。

在现有铸造生产中,落砂工步一般常采用的振动落砂机是单质体振动落砂机,如惯性式振动落砂机,冲击式落砂机等。这种落砂机空载时的噪音就超过85 d B(超标),负载时冲击噪音更大,不能符合工作场所的环保要求。

双质体振动落砂机是一种环保型的振动落砂机,其振动机理是充分利用了振动激振的惯性力和弹性力的合成,形成有效的振动冲击对铸件落砂破碎的。空载时的振动噪音低于80d B,负载时振动幅度相对稳定,冲击噪音低。是一种比较理想的落砂设备,可实现改善工作环境的目标,有利于推广应用。

目前,国外也在推出不同形式的双质体振动落砂机,以满足不断发展的大型铸件落砂清理的要求。

1 振动落砂机工作状态

振动落砂机是一种直接利用两个振动电机形成的激振合力,使落砂机台面(栅格板)作抛掷运动来撞击砂箱落砂的。反作用力通过减振弹簧传递给基础吸收。其工作状态不够稳定,相对振动幅度较大,振幅亦受到载荷的变化而变化,在过共振区时会有超振幅出现。严重影响振动质体和减振弹簧的使用寿命,产生的振动噪音也很大,直接影响环境。机体的耐振强度较低,容易开裂,操作的安全性也较差。

单质体振动落砂机就是这种工作状态下工作的振动落砂机。

双质体振动落砂机的力学模型是建立在动力隔振基础上的振动原理。是在近共振状态下工作的落砂机。振动状态有明显的区别。

2 双质体振动落砂机振动系统的描述

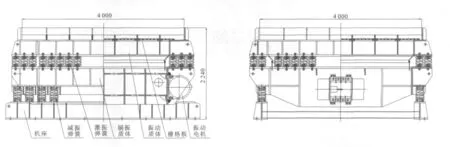

双质体振动落砂机主要由振动质体(含落砂栅格板)、隔振质体、激振弹簧、减振弹簧、机座和振动电机组成。

振动质体和隔振质体通过激振弹簧(亦称共振簧)连接,振动电机安装在隔振质体上,隔振质体通过减振弹簧安装在机座上如图1所示。

系统的振动源是利用2台独立的振动电机相向旋转自同步激振的。

系统利用减振弹簧的作用,有效地隔离了激振力和振动惯性力对基础的影响。所以说振动载荷对基础的影响很小(动力隔振原理)。

由于双质体振动落砂机采用了振动电机为激振源,其本身就是一种优化了的结构设计,焊接构件又作了工艺性热处理,其耐振能力大大提高。所以其使用寿命获得改善提高。

这种类型的振动落砂机具有载荷能力大、空载噪音小、振幅相对稳定(振幅受载荷变化较小)、振动落砂工作平稳的特点。而且动载荷对基础的影响很小,振动质体从焊接结构上说都具有较强的抗振刚度和耐振强度(结构抗振能力的重要指标是动刚度)。激振弹簧采用拉压橄榄式螺旋弹簧形式,具有良好的激振、吸振和抗扭曲功能。使双质体振动落砂机能很好地在近共振区工作(不超过共振点的区域),实现振动落砂。

图1 双质体振动落砂机

这种在近共振状态下工作的落砂机就是利用弹性力和惯性力基本接近平衡的机理,又利用外部激振力平衡阻尼力作用,实现振幅共振放大的原理工作。而系统所需激振力和功率消耗相对较小。达到优化振动落砂的目的。

双质体振动落砂机是一种惯性式共振落砂机,其工作状态在近共振区域工作。这些状态对振动体结构造成直接影响的是系统形成的共振现象。这种共振现象易引起设备或机构零部件的损坏。也是产生振动噪音的主要原因之一。所以系统共振是振动设备应用中必须关注的主要因素。这种共振现象又是不可避免的,但可以利用它的共性和特性,缩短过共振时间,尽快实现稳态振动,达到理想的振动工作状态。

现已设计的双质体振动落砂机产品规格可满足工作载荷 20t、25 t、30t、35 t、40t、45 t、50t、55 t、60t.等规格。台面尺寸有 3000×2500(mm)、3500×3000(mm)、4000×3500(mm)、4500×4000(mm)、5000×4500(mm)、5500×5000(mm)、6000×5000(mm)等。也可采用并联的方法实现长台面的要求。

3 单质体振动落砂机振动系统的描述

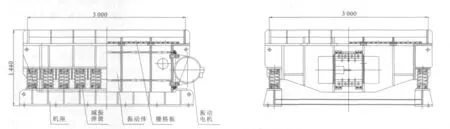

单质体振动落砂机是一种直接利用两个振动电机形成的激振合力,使落砂机台面(栅格板)作抛掷运动来撞击砂箱落砂的振动落砂机。工作机理前面已经论述过。

单质体振动落砂机需要较大的振动激振力,动载荷系数较大,对土建基础有一定的载荷要求。所以一般单质体振动落砂机可适用于小吨位铸件的落砂。由于直接利用振动激振力,使落砂效果较好。但是,载荷较大时,落砂效果会降低。噪音亦明显加大。一般单质体振动落砂机不允许空载启动,是为了避免共振时的超振幅。但负载启动时往往会产生振动不响应、或落砂效果差的现象。

单质体振动落砂机主要由振动质体、落砂栅格板、减振弹簧、机座和振动电机组成。振动电机直接安装在振动质体上,再通过减振弹簧同机座连接如图2所示。

图2 单质体振动落砂机

现已设计的单质体振动落砂机产品可满足工作载荷 2t、5 t、10t、15 t、20t.等规格。台面尺寸有1000×1200(mm)、1200×1500(mm)、1500×1800(mm)、1800×2000(mm)、2000×2200(mm)、2200×2500(mm)、 2500×3000(mm)等。也可采用并联的方法实现长台面的要求。

4 系统的衰减振动控制

当振动系统停止了外力作用(振动激振力),系统仍然会按其固有频率继续作自由衰减振动;这个过程出现瞬态振动,而稳态振动逐步消失;系统被干扰力(阻尼力)影响进入共振区段,直到振动衰减停止。

阻尼在振动系统中与振动有一个特性关系,阻尼能使瞬态振动迅速衰减,特别对降低受迫振动中的共振区振动。阻尼也是控制振动状态的重要措施。因此,可以利用阻尼减少振动系统在启动或停止过程中过共振区的时间,限制系统的最大振幅值。

阻尼的形式一般可以采用橡胶契块、橡胶质弹簧、空气弹簧、机械阻尼器及弹性阻尼等。

5 结束语

通过上述分析,由于双质体振动落砂机的工作特性是在近共振区工作的,和单质体振动落砂机的工作特性不同。在设计时特别注意对技术参数的合理选择,对防松措施的合理应用。使得双质体振动落砂机在铸造生产中获得广泛应用和发展。

目前设计应用的双质体振动落砂机在结构上要简单的多。采用振动电机激振后,降低了制造成本、简化了加工工艺、方便了维护保养、提高了使用寿命。所以推广应用双质体振动落砂机有利于铸造车间落砂工步的技术改造,有利于降噪节能、改善环境等。

[1]机械设计手册编委会.机械设计手册[M].北京:机械工业出版社,2004.

[2]吴剑.铸造振动机械设计与应用[M].北京:化学工业出版社,2008.

[3]吴剑.惯性式振动机械在铸造生产中的应用[J].中国铸造装备与技术,2009(2):37-41.

[4]吴剑.利用微分方程解析双质体落砂机在近共振区的振动机理[J].铸造设备与工艺,2012(3):7-9.