支座凝固模拟及铸造工艺辅助设计

2012-01-23刘艳明张江峰张安义

刘艳明,张江峰,张安义

(1.山西大同大学煤炭工程学院,山西 大同 037003;2.西安航空动力控制有限公司,陕西 西安 710077)

支座做为支撑结构在机械行业广泛使用,在铸造生产过程中往往要反复试验才能确定最佳工艺。利用模拟软件anycasting进行凝固模拟,确定出凝固进程,找出热节部位[1],最终确定了合理的浇冒系统,从而缩短了工艺进程[2-3]。

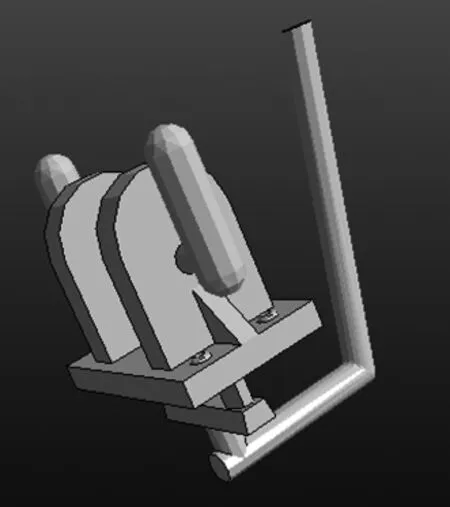

1 支座结构分析

支座的材料为ZG70C r 29,其外形如图1所示,轮廓尺寸为160mm×100mm×135mm,平均壁厚18mm,最大壁厚20mm,属于中小型铸件;结构对称,形状比较简单,壁厚大体均匀,综合考虑各生产要素,选用成本较低的砂型铸造。

2 铸造凝固模拟辅助设计

2.1 铸件凝固模拟

对未做工艺的铸件进行凝固模拟,目的是为了预测热节和凝固顺序,为后续工艺设计提供指导。在Pro/E中绘制好三维零件图,设置合适的弦高并以STL的格式保存,导入到前处理模拟软件中,对铸件进行网格划分,网格步长2mm×2mm×2mm,总网格数为67.5万。铸型材料为呋喃树脂,铸型初始温度为25℃,由于铸钢流动性差,所以浇注温度不能太低,设定为1560℃,砂型与周围环境的换热系数为1450W/m,并设置好其他相关参数。随后进行求解后处理,可以直观地看到铸件的凝固过程,通过模拟预测出凝固进程,从而可以科学合理地设计浇冒系统。

图1 支座外形图

2.2 带浇注系统的凝固模拟

通过模拟发现两壁与底板的连接处凝固时间较晚,这是由于相互交叉比较厚大,散热速度比较慢,不能得到液态金属的有效补缩,可能会生成缩松、缩孔。为此采用底注式浇注,将内浇道与底板直接相连,使得底板的热节转移到浇注系统当中,对缩孔能起到一定的补缩作用。在底板上再设置一块冷铁,尺寸为30mm×30mm×10mm,以进一步加快散热,缩短凝固时间。底注式浇注时金属液流动平稳,对铸型冲击小,卷气和飞溅较小,也有利于提高铸件质量。支座的浇注系统设计如图2所示,两个内浇道,两个横浇道,两个直浇道,各浇道尺寸见表1。为了简化铸造工艺,铸件两侧的圆孔在铸造完毕后,用机加工的方法加工出来。将三维零件图以STL格式导入模拟软件,然后进行网格剖分,网格步长2mm×2mm×2mm,总网格数为70万。然后进行模拟计算,凝固模拟如图3所示。

图2 支座浇注系统设计图

表1 各浇道尺寸浇道 (mm)

图3 底注式浇注系统的凝固顺序

从铸件的凝固顺序图中可以看出,铸件两个浇道设置使得热量分布相对均匀,铸件最后凝固的部位为通孔的部位,可以看到此时该部位还未完全凝固,出现了一个孔状的熔融金属区域,原因是此处有加强肋,增加了壁厚,降低了散热速度,所以为最后凝固的部位,得不到其他区域的金属液补缩,可能会产生缩松、缩孔缺陷。为此在两侧各设置一个侧冒口,这样冒口的壁厚大于侧壁,侧壁基本不会出现热节,使得最后凝固部位转移到冒口中,凝固缺陷也转移在冒口中。

2.3 带有冒口的浇注系统的凝固模拟

两壁处各设置一个冒口,尺寸为高65mm,直径40mm.以防止产生缩孔缩松等铸造缺陷。侧壁两内侧各设置一内冷铁,尺寸为:30mm×25mm×10mm,以加快侧壁散热,缩短凝固时间,这样就使得侧壁先于冒口凝固,形成合理的凝固顺序和补缩通道[4-5],设计如图4所示。

将设计了冒口的浇注系统的三维工艺图进行凝固模拟,发现整个铸件的凝固次序有了明显变化,侧壁凝固温度大大降低,最后凝固区域基本转移到冒口当中,表明铸造工艺设计是科学合理的。其凝固顺序见图5.

图4 浇冒口系统设计

图5 带冒口的浇注系统的凝固顺序

3 结 论

1)凝固模拟可以预测出凝固热节及最后凝固部位,从而为合理设计浇注系统、冒口提供了有力指导。

2)铸件凝固过程数值模拟可以在短时间内实现虚拟铸造凝固,能够直观地反应出铸件的整个凝固过程,大大降低了生产成本,缩短了工艺试制周期。

3)合理设计浇冒系统可以有效改变凝固顺序,将最后凝固的部位转移到冒口当中,提高产品合格率。

[1]程军.计算机在铸造中的应用[M].北京:机械工业出版社,1993.

[2]柳百成,荆涛.铸造工程的模拟仿真与质量控制[M].北京:机械工业出版社,2001.

[3]黄列群,沈永化,潘杰.铸件凝固数值模拟的研究现状及发展趋势[J].机电工程,1997(5):56-58.

[4]王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,2005.

[5]Niyama.E A Method of Shrinkage Prediction and Its Application to Steel Casting Practice [J].AFS Intertion Casting Metals Journal,1982(9):52-63.