深水海底管线铺设自动焊接技术研究

2012-01-23,,,,,,

,,,,,,

(1.北京石油化工学院 能源工程先进连接技术北京高校工程研究中心,北京102617;2.海洋石油工程股份有限公司,天津 300451)

我国海底管道铺设在20世纪90年代末期引进了半自动焊技术,随后又引进了更为先进的全自动焊技术[1-2]。但是,我国铺管起重船上主铺管作业线采用的一直是国外公司的全自动焊接设备,对工程作业造成很大的技术和经济制约。为此,在“十一”期间,开始了深水海底管道铺设焊接技术国产化研究[3-4]。本研究开发了海底管道铺设自动焊接设备。

1 海底管道铺设自动焊接设备研制

1.1 自动焊接设备总体设计

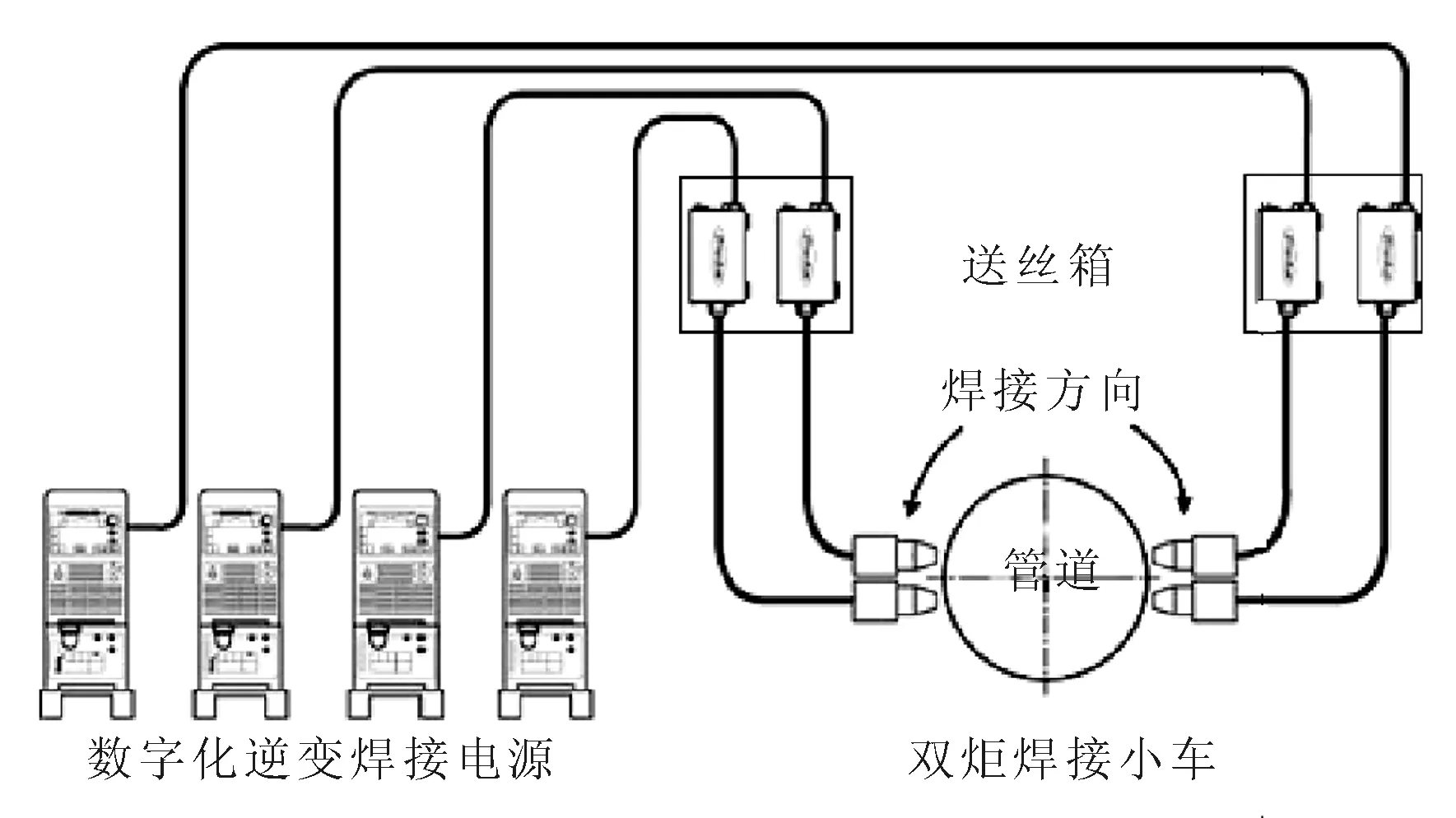

海底管道S形铺设时,铺管起重船上主铺管作业线顺序布置若干焊接工作站,顺次完成根焊、填充焊和盖面焊等工序。每个焊接工作站由2套双车双炬自动焊接系统组成,分别布置在管道左右两侧,各自完成管道半个圆周的焊接,见图1。

2台焊接小车安装在同一圆导轨上,其中1台焊接小车先从12点位置引弧向下焊接,之后另1台小车从相同位置开始向下焊接,见图1。

每台焊接小车安装2把焊枪,焊枪间距约为50 mm,焊接时形成2个独立熔池。双炬焊接与单炬焊接相比,焊接效率提高近1倍。

图1 海底管道S形铺设焊接工作站设备组成

1.2 自动焊接小车

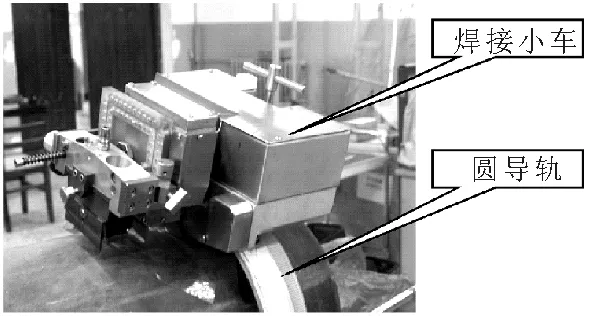

自动焊接小车安装在圆导轨上,见图2,主要由小车锁紧机构、小车底板、小车行走机构、焊枪横向摆动机构、焊枪高低调整机构和焊枪组件组成。

图2 自动焊接小车

海底管道带有混凝土配重层,为保证铺设效率、控制铺设成本,严格控制管道两端混凝土配重层剥离长度。自动焊接小车外形尺寸严格控制在长×宽×高=370 mm×285 mm×175 mm以内,满足在狭小空间的操作需要。此外,海底管道铺设每日铺设量近200根,操作时需要频繁装卸焊接小车,要求小车轻巧,小车重量小于16 kg,大幅度降低了操作人员的工作强度。

1.3 自动焊接设备控制系统

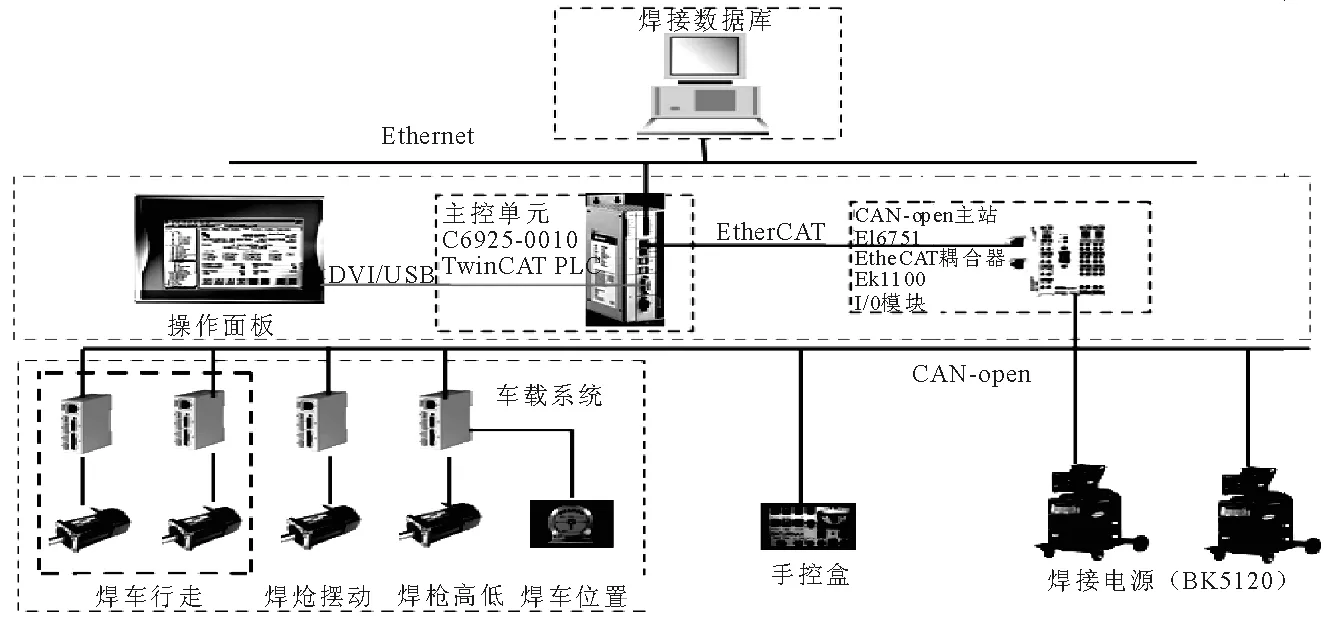

自动焊接控制系统组成见图3。该控制系统以工业PC机作为的主控制器,通过CAN总线实现与焊接小车各轴驱动电机、焊接电源等外围设备的接口,通过Ethernet网络接口实现上层监督计算机的通信。

图3 自动焊接设备控制系统组成

该控制系统与现有的多数管道自动焊接系统相比,具有以下技术特点。

1) 焊接行走采用2个伺服电机驱动,2个电机的同步是通过驱动器内置的同步控制程序来实现的。

2) 焊车行走、焊枪横向摆动、焊枪高低调整的4个驱动器集成在焊接小车车体之上,驱动器具备很高的智能,实现了车载计算,其显著优点是减少了大量的连接电缆。驱动器自带模拟量输入接口,因而倾角传感器输出的焊车位置信号直接传输给驱动器。程序根据不同的焊车位置进行计算,控制焊接电源输出不同的焊接电流,从而方便地实现全位置焊接。

3) 该控制系统通过采用CANOpen总线技术,不仅各个单元之间连接线缆大为减少,而且焊接系统的可扩展性得到巨大提高。

2 海底管道铺设自动焊接工艺

2.1 工艺总体方案

海底管道铺设对于焊接的基本要求是:在保证焊接质量的前提之下,要求尽可能高的焊接效率。

采用高效率的双丝焊接完成根焊、填充焊和盖面焊的完整过程。采用带铜衬垫的内对口器进行根焊,衬垫的应用使得在保证背面焊透的前提下,能够采用较大的焊接规范获得较高的焊接效率。采用坡口角度为4~5°的窄坡口,对于壁厚为12.7 mm的管道而言,管道两端对口之后外表面距离仅为7.0 mm左右,大幅度提高了焊接效率、减少了金属填充量。

2.2 工艺实验

焊接试验管道为API 5L X65无缝钢管,外径323.9 mm,壁厚为12.7 mm,坡口为4°窄坡口,钝边厚2 mm,不留组对间隙。选用的焊丝型号为AWS A5.18 ER70S-6,焊丝直径1.0 mm。焊接保护气体为50%CO2和50%Ar的混合气体。

采用内对口器进行管道组对,测量组对偏差,将偏差控制在容许范围之内。焊接之前采用感应电加热器进行管道预热。管道左右2个半圆各自采用1台焊接小车,其焊接过程均是双炬焊接,根焊1遍、填充2遍、盖面1遍。

焊接电源TPS4000采用一元化控制,通过设定送丝速度,焊接电流和焊接电压自动与之匹配。半个圆周从平焊位置到仰脸焊位置分成12个区域,即P0~P12,每15°为1个区域,按照区域设置相应的焊接参数。

以管道根焊为例,焊车速度109~113 cm/min,焊枪摆动速度80~110 cm/min,摆动宽度1.6 mm,坡口两侧滞留时间0.1 s,前枪送丝速度为11.8~13.0 m/min,后枪送丝速度为10.0~11.2 m/min。

2.3 管道焊接接头性能检验

按照API STD 1104-2005的标准,对焊接管道接头进行目检、超声检验和力学性能试验。结果均符合API STD 1104-2005的要求。管道接头力学性能试验包括拉伸、弯曲、刻槽断裂、冲击等力学性能试验,试验结果也都符合API STD 1104-2005规定的要求。试件拉伸强度为550~570 MPa,180°面弯、侧弯和根弯均合格、不存在可见性缺陷,刻槽断裂试验合格,-20 ℃冲击功平均值为150~376 J。

3 海底管道铺设自动焊接海上试验

3.1 建造场地模拟试验

自动焊接设备在海上试验之前,先在建造场地进行了模拟试验,焊接管道接头通过了超声检验。

3.2 海上试验

自动焊接设备海上试验在塘沽海域进行,坐标北纬38°59,东经117°43。海试船舶为BH108。

试验风速8 m/s,风向NW,流速17 cm/s,水深5 m,温度-6℃。自动焊接试验在焊接作业线工棚内进行,风速小于1.5 m/s,温度同外部环境温度。

海上试验按照试验大纲进行,总计焊接成功4个管道接头,接头全部通过了超声检验。

4 结论

1) 焊接工作站采用双车双炬焊接,显著降低了海上作业成本。

2) 焊接小车结构紧凑、重量轻,符合海上应用需要。

3) 自动焊接设备电控系统成功实现了焊车行走同步驱动、车载计算以及全位置自动焊接,使得焊接小车及整套设备具备优良的控制性能。

4) 自动焊接设备电控系统设计采用CAN总线技术,不仅各个单元之间连接线缆大为减少,而且焊接系统可扩展性得到巨大提高。

5) 采用带铜衬垫的内对口器进行根焊,背面成形良好,根焊效率高。

6) 采用窄坡口,大幅度提高了焊接效率、减少了金属填充量。

7) 根据焊接小车在半个圆周焊接过程中的不同位置,设置焊接参数,成功实现了根焊、填充和盖面的完整过程。

8) 采用双车双炬焊接成功的管道接头,目检、超声检验和力学性能试验均符合API STD 1104-2005的要求。

9) 海上试验之前,成功进行了建造场地模拟试验。

10) 在BH108焊接线上进行海上试验,全部管道焊接接头通过了超声检验。

[1] YAPP D, BLACKMAN S A.Recent developments inhigh productivity pipeline wlding[J].Journal of the Brazilian Society of Mechanical Sciences and Engineering,2004(1):9-97.

[2] 刘晓昀.我国海底管道及焊接技术[J].中国造船,2003,44(增刊):65-70.

[3] 姜锡肇,曹 军,周灿丰,等.海底管线铺设焊接工艺与设备研究[J].船海工程, 2010,40(3):128-132.

[4] 周灿丰,焦向东,陈家庆,等.深水海底管道铺设焊接系统设计[J].焊接, 2010(7):16-20.