某高温合金三通件温锻工艺研究

2012-01-22朴顺南边丽虹闫进军

朴顺南,边丽虹,闫进军

(沈阳黎明航空发动机有限责任公司精密锻造厂,沈阳110043)

温锻成形工艺是在冷锻工艺的基础上发展起来的一种少无切屑塑性成形新工艺。它的变形温度一般取在室温以上,热锻温度以下的温度范围内。温锻成形在一定程度上兼备了冷锻与热锻的优点,如产品质量高、节材和高效等;同时也减少了它们各自的缺点:如冷锻对设备、模具及材料的特殊要求,及热锻件的外部质量较差等缺点。

三通接头常用材料为GH3030,这两种材料锻造性能适宜,可以进行温锻,选择适合的温锻温度及变形程度,可以保证生产比热锻件更精化的锻件。

1 实验过程

1.1 实验材料(主料、辅料)

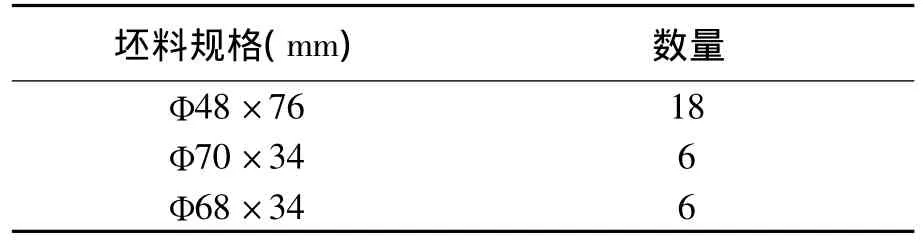

实验用原材料为GH3030,由东特抚钢公司生产,采用真空感应+真空自耗双联工艺冶炼,其化学成分见表1。实验用棒材规格分别为:Ф48mm,Ф68mm,Ф70mm。坯料规格及数量如表2所示。

表1 GH3030合金化学成分

1.2 实验设备

锻造设备选用1T模锻锤及20 MN热模锻压力机。

1.3 合金成形工艺

1.3.1 热锻成形工艺及参数选择

热锻设备为1T模锻锤,始锻温度为1180℃,终锻温度为850℃,锻造为一火完成。

1.3.2 温锻成形工艺及参数选择

1.3.2.1 温度的选择

表2 坯料规格及数量

目前对温锻变形的温度范围还没有一个严格的规定,加热温度低于热锻终锻温度的变形,即可称为温锻。产品对象、零件的变形程度、设备条件、对产品的性能和尺寸公差等级要求以及对产品的表面粗糙度要求不同,所选择温锻温度也会有所不同。

从锻造温度对锻件强度及塑性的影响,以及热锻工艺时终锻温度850℃,综合考虑,选择此次实验温度为700℃及800℃两种。

1.3.2.2 模具材料的选择

温锻模具结构在设计上与热锻成形没有较大区别,主要是考虑模具材料的选择。选择模具材料是要考虑到模具温升以后,材料的屈服强度应高于温锻时作用在模具工作部分上单位压力,且应具有足够的耐磨性和韧性,同时具有热膨胀率小、热导率大、比热大的特点。

因为目前还没有完全适合温锻的模具材料,可以根据条件在冷锻模具钢和热锻模具钢中选取。在200℃ ~400℃范围内进行温锻时,可以采用与冷锻相同的材料,但是,在400℃ ~500℃以上时,其力学性能急剧下降,故不能采用;热锻模具钢强度不是很高,且容易因回火软化而引起磨损和局部变形,锻后零件表面粗糙,但其韧性较好,由于本次实验是在700℃、800℃进行温锻,所以本次实验选用了比较常用的5CrNiMo热锻模具钢。

1.3.2.3 温锻成形工艺

锻造设备选取1T自由锻锤及20 MN热模锻压力机,加热温度分别选取700℃及800℃,模具预热150℃ ~300℃,采用水基石墨润滑模具。

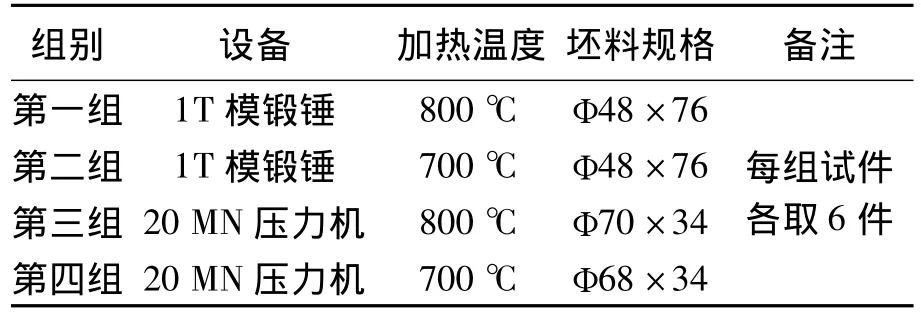

下料规格分别选取 Ф48×76、Ф70×34及Ф68×34,具体实验方案见表3。

表3 温锻成形实验方案

2 实验结果

2.1 锻件成形结果

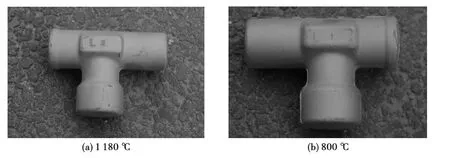

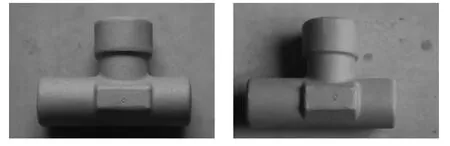

锻件分别进行热锻及表3中的四种方案进行温锻,锻件最终成形情况见图1~3。

图1 锤上锻造锻件及毛边

图2 压力机上锻造锻件及毛边

图3 温锻锻件吹砂后外形

由于GH3030在锤上800℃锻造时,模具发生破裂,因此取消了在700℃下的温锻实验。

2.2 平台厚度尺寸

对不同工艺下锻件平台厚度尺寸进行测量,结果如表4。

2.3 锻件性能及组织检测

2.3.1 室温性能

不同条件下锻件室温性能见表5。

表4 GH3030锻件不同工艺下平台厚度

表5 室温性能指标

2.3.2 锻件锻后组织

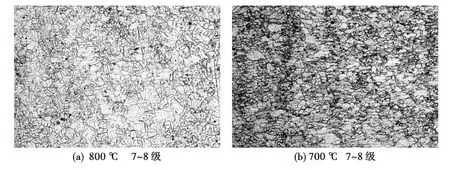

锻件在不同工艺下高倍组织如图4~5所示。

图4 锤上锻造锻件高倍组织 (100倍)

图5 压力机上锻造锻件高倍组织 (100倍)

3 讨论与分析

3.1 热锻及温锻成形过程分析

由图1~图3,可以看出1180℃热锻与700℃、800℃温锻下锻件均能充满,其中图3的标刻2表面质量最佳,即在700℃温锻时表面质量最佳。采用温锻工艺的锻件经吹砂处理后,锻件尺寸精度与表面粗糙度比热锻件均有提高,这是由于温锻时坯料加热温度相对较低,氧化情况较热锻轻,因此锻后锻件表面质量有所提高。

锤上1180℃锻造时,锻件需二个火次才能顺利完成;800℃温锻时,也需要二火次成形,但锻后模具出现裂纹。模具开裂是由于锻件加热温度低时,锻件变形抗力大,设备需要的打击能量也较大,从而对模具的冲击力较大,因此造成了模具的破坏。考虑在较低温度下模具强度还满足不了温锻要求,因此取消了锤上原定700℃的温锻实验。

在压力机上进行温锻实验,锻件分别于800℃、700℃温度下在20 MN热模锻压力机上锻造,锻件只需要一个火次即完成成形,没有产生缺陷,这说明压力机比模锻锤更适合该锻件的温锻生产。

从表5中可以看出,GH3030在锤上1180℃热锻时,平台厚度尺寸未超差,锤上800℃温锻时个别件尺寸超出上限差,而压力机上800℃、700℃温锻时,所有尺寸均超上差。

根据锻件的热、冷尺寸之间的关系式:

式中,DT、D0分别为热、冷状态下模具尺寸;α为线膨胀系数;T为锻造温度。

从上述关系式可以看出,热膨胀系数与锻造温度及此温度下的线膨胀系数有关。而线膨胀系数具有温度越高,其值也越高的特点,因此使用按同样热膨胀系数设计的模具锻造时,锻造温度越低,其所需冷尺寸越大。

3.2 热锻及温锻性能分析

从表5可见,GH3030在锤上800℃强度最高,而冲击功则是压力机800℃条件下最高。总体来看,压力机温锻比锤上热锻及温锻的塑性变形更好,对应冲击功更高。700℃和800℃下进行压力机温锻时,锻件各项力学性能指标差异不大,只是800℃温锻时锻件力学性能指标值的波动稍小一些。

从图4~图5的高倍照片上,可以看出锻造温度对GH3030锻后组织影响不大。

4 结论

(1)GH3030合金的温锻成形工艺是可行的。

(2)GH3030不适合在模锻锤上进行800℃温锻。在压力机上进行温锻时,800℃温锻最佳,700℃温锻虽也可顺利成型,但锻后质量较800℃差。

[1]中国机械工程学会锻压学会.锻压手册[M].北京:机械工业出版社,2002.

[2]中国锻压协会.锻造加热与热处理及节能环保[M].北京:国防工业出版社,2010.

[3]《中国航空材料手册》编辑委员会.中国航空材料手册[M].北京:中国标准出版社,1988.

[4]肖红生,林新波,张质良,等.温锻精密成形技术及其有限元模拟[J].锻压技术.2000(2):412-417.

[5]徐祥龙.冷温锻技术在汽车行业中的应用[J].金属加工,2008(7):39-43.

[6]Chino Y,MabuchM,Shimojma K.Forging characteristics of Mg alloy[J].Mater Trans,2002,43(3):414 -417.

[7]Mordike BL.Magnesium and magnesium alloys[J].Light Metal,2001,51:1 -13.

[8]Watanabe H,TsutsuiH,Mukai T.Grain size control of commercial wrought Mg-Al-Zn alloys utilizing dynamic recrystallizaton[J].Mater Trans,2001,42(7):1200-1205.