基于ANSYS的电动汽车折叠底盘设计与分析

2012-01-22赵立杰

赵立杰,李 岩,陈 欢

(沈阳航空航天大学机电工程学院,沈阳110136)

由汽车工业的发展趋势可以看出,随着石油资源的日益枯竭,新能源汽车将不可避免的成为未来汽车发展的方向。目前新能源汽车包括混合动力汽车,纯电动汽车,燃料电池汽车。电动汽车凭着其环保零排放等优势,成为新能源汽车发展的整体趋势[1]。新型能源在汽车工业中的出现,为汽车底盘结构的改变带来了更多的可能性。纵观各类新能源汽车,其底盘系统的设计朝着两个方向发展:一是在传统动力汽车底盘上加以改进,使其适应新能源汽车各系统的布置;二是推翻传统思维,创造出全新的底盘设计理念[2]。

1 电动汽车折叠底盘的设计

电动汽车绝不仅仅是把传统动力替换成电力。电动汽车的设计可以充分发挥电动汽车动力传递的灵活性的特点,打破传统思维,灵活布置底盘上各个部件,因此电动汽车使汽车底盘结构的折叠得以实现。

折叠汽车是一种精妙的人造折叠产品。对于折叠产品来说,它们有两种状态,折叠着的被动状态和展开的主动状态[3]。折叠的产生必须满足两个条件,一是,折叠后有它折叠后的缩减体积的优点;二是,在机械结构上是可行的。从功能上分可将折叠分为折叠和准折叠两种。准折叠是指产品在使用过程中有两种或者两种以上的主动状态,没有被动状态。通过分析不同的折叠汽车结构的特点[1-4],设计出一款底盘折叠形式的折叠汽车。

1.1 折叠汽车尺寸的确定

本论文设计的汽车的底盘折叠形式为抽屉式折叠机构,同时,为保证强度,在极限位置有卡榫固定。结合现有折叠汽车以及几款F0级微型车尺寸确定出折叠汽车尺寸如下:

a折叠车展开全长在3500 mm以内,折叠后在1900 mm以内;

b折叠车展开时车高1500 mm,折叠后2100 mm;

c车宽限定在1600 mm之内;

d折叠后,前车身与地面夹角为45°;

e整车伸缩长度达1100mm,其功能由两液压杆实现。

1.2 折叠车模型的建立

通过一组连杆机构将车身折叠功能整合之后,结合确定的折叠汽车的整体尺寸,在研究初期制作的折叠汽车模型的基础上,运用UG三维建模软件建立折叠汽车三维实体模型并进行折叠运动仿真,以确定其折叠功能的顺利实现。装配好的折叠汽车三维实体模型如图1所示。

图1 折叠汽车三维实体模型

2 折叠车架的有限元分析

2.1 模态分析及结果

模态分析从总体结构考虑问题,在分析中考虑振动的因素较大。路面和动力电机对车架的激励都将使其产生振动,如果车架结构设计的不合理,车架将将产生弯曲、扭转等变形。直接影响车辆的平顺性甚至其使用寿命[5]。

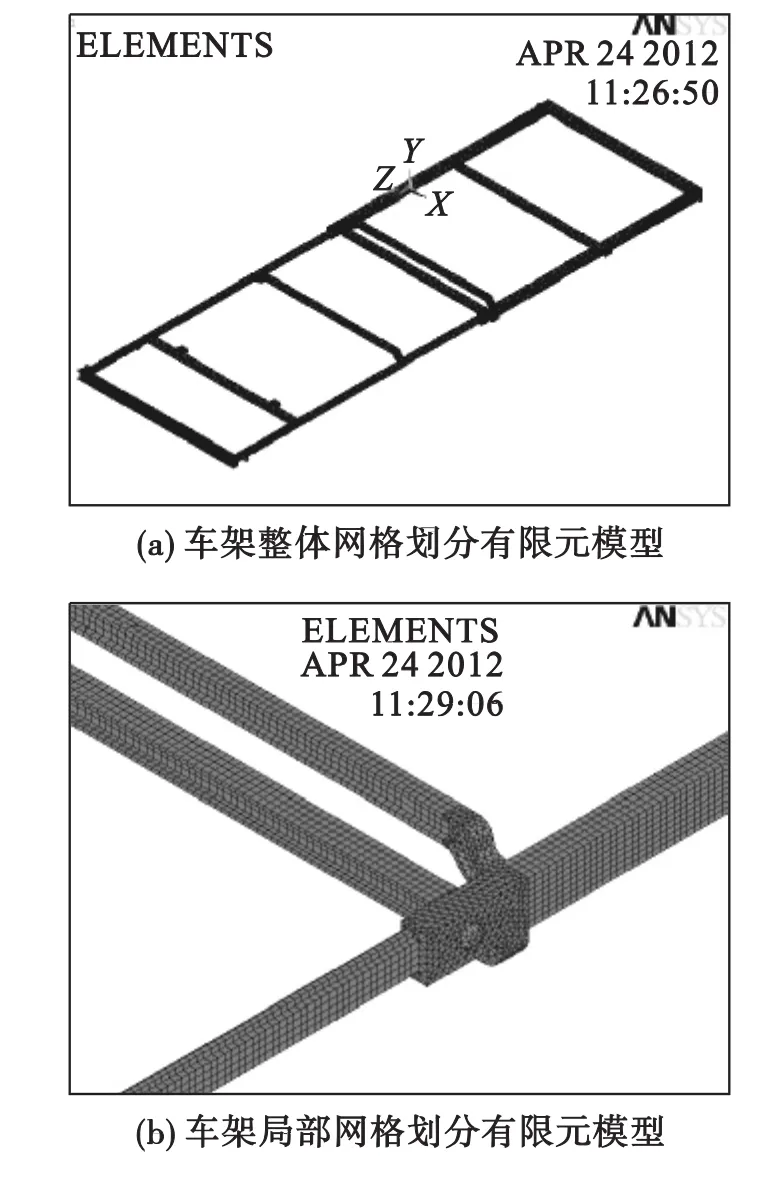

将UG中建立的车架模型直接导入到ansys中,然后用divide命令将车架分割成多个规则和非规则实体,然后用glue命令将各实体粘接起来,为下一步的网格划分做准备。车架有限元分析较精确的模型是采用板壳单元模型,它避免了梁模型连接处不易模拟的缺点,而且非常形象,其精度被试验证明是较高的[6]。车架还可以采用实体单元模型,实体单元模型能够分析纵横梁连接处应力变化情况。本研究中选用solid185实体单元模型对车架进行综合网格划分,对车架网格划分情况如图2所示。

图2 车架网格划分有限元模型

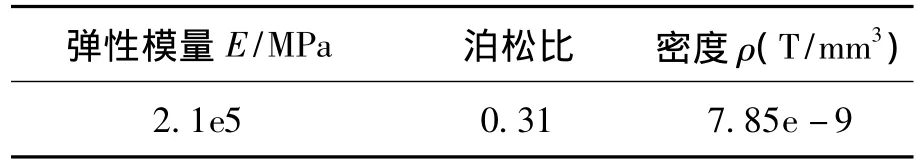

车架材料选取45号钢,由于UG中建模是以mm为单位,换算后模型所用材料参数如表1所示。

表1 材料参数

利用有限元软件ansys对车架进行模态分析,一阶模态如图3所示(其他图略),然后计算出车架整体模型的前10阶模态频率及振型,结果如表2所示。

2.2 模态分析结果评价

由于折叠时车架结构和展开时的车架结构同属于框架型,而且折叠前后车架质量不变,折叠后车架刚度大幅度提高。因此,折叠后车架的固有频率比折叠前的固有频率大。故该分析只选取展开状态为研究对象。

图3 车架一阶模态变形

表2 车架模态分析结果及振型特征

实际工作中,整车和道路对车架的激励有:

(1)路面对车辆的激励主要属于10 Hz以下的垂直振动;

(2)该车选用动力电机工作额定转速1200 r/min,其相应的振动频率为20 Hz;

(3)非簧载质量的固有频率一般为10 Hz[7]。

由表2仿真结果和图3车架模态变形可以看出,车架设计总体上满足要求。然而,一阶固有频率接近电机振动频率,而且变形量主要沿纵轴,因此,车架总体刚度和纵轴局部刚度有待于进一步提高。

2.3 车架的受力分析

2.3.1 载荷的处理

由于电动汽车没有传统动力汽车的发动机和变速器以及动力传递装置,而且电机采用轮毂电机,因此车架的载荷仅仅包括电池重量、后车身重量、前车身重量以及成员和行李重量。加载载荷可以选择集中载荷或者是均布载荷,具体施加方法按实际情况来确定[8]。本研究中载荷加载方式为:

a按照设计要求计算出的电池的重量为2940 N,采用均布载荷加载方式加载在电池的安放位置;

b前车身和成员的总重量为2548 N,由于展开时,前车身和地面存在16.37°的夹角,因此,将力分解为水平和竖直方向的力,以集中载荷的方式分别加载在车架上对前车身支撑的4个支点上;

c车架自重通过定义重力加速度来施加;

d车辆静止和平顺行驶时,悬架对车架的约束可以近似认为横向和轴向约束。在车架悬架安装处施加图4中的X和Y向约束。

2.3.2 车架静力分析结果

将上述载荷在ansys中对车架加载后进行求解。分析结果如图4、图5、图6所示。

图4 车架整体弯曲变形

图4为车架在静止满载时整体变形情况。最大位移处为车架的最前端,最大变形量为1.47 mm。主要原因是前车身重量集中加载在前后车架的四个支撑点处,且前车架刚度小于后车架刚度,因此,会出现前车架头部变形量较大的现象。

图5 车架整体等效应力分布

图6 车架局部等效应力分布

图5和图6是车架整体应力分布情况。由图5可以看出,车架大部分地方应力均小于33.1 MP,最大应力为297.97 MP,位于悬架安装处。在模型中,用一虚拟平面加载方式代替悬架安装,在平面附近产生应力集中现象,最大应力为奇异值,不具有参考价值。而接近虚拟加载平面的车架应力值小于132.43 MP。

车架采用的材料为45号钢,屈服极限为355 MP。车架上大部分应力小于33.1 MP,最大应力小于132.43 MP,甚至是奇异值点处应力为297.97 MP,均小于45号钢的屈服极限。由分析可以看出,车架大部分应力均小于许用应力,表明车架大部分部位强度过于富裕,有待于优化。

3 结语

本论文在分析各种折叠汽车结构的基础上,设计出一种适用于安装新能源动力装置的汽车底盘机构,用UG建立出折叠汽车三维立体模型。参照仿真模型组装了实体样品模型,并与仿真模型进行对比。运用ANSYS软件包对折叠汽车车架进行模态分析和静力分析。由分析结果可知,该设计中车架强度远过于所选取材料的强度极限,应在以后的研究中加以优化。同时该过程为新能源汽车车架设计提出新的思路,为新能源折叠汽车车架的初步设计提供了参考。

[1]杨帆.新能源汽车发展的技术经济分析[J].汽车工程师,2009(11):12-15.

[2]朱赤.新能源汽车底盘设计方向[J].上海汽车,2009(7):8-11.

[3]张博.产品的折叠机构探讨[J].中国科技博览,2009(6):35-36.

[4]徐正会,邱泰谕,朱高弘.折叠车机构之分析与设计[A].中国机械工程学会第二十五届全国学术研讨会论文集,2008.

[5]汪伟,辛勇.车架有限元建模及模态分析[J].机械设计与制造,2009(11):53-54.

[6]谭继锦,张代胜.汽车结构有限元分析[M].北京:清华大学出版社,2009:161-180.

[7]王晖云,朱思洪,戴亦宗.低速载货汽车车架静动态特性分析[J].机械研究与应用,2009(5):14-17.

[8]钟佩思,赵丹,孙雪颜,等.基于ANSYS的汽车车架的建模与模态分析[J].机械设计与制造,2008(6):52-53.