倾斜回流燃烧室燃烧性能的数值研究

2012-01-22张红霞王成军

张红霞,王成军,孙 婷

(沈阳航空航天大学航空航天工程学部(院),沈阳110136)

回流燃烧室是发动机常用的结构形式,尤其是在小型发动机中它占有特殊而重要的地位,自20世纪80年代以来,小型发动机大都采用回流燃烧室,如RTM322、MTR390和 T800等,这是因为此类型燃烧室可缩短压气机与涡轮之间的轴向长度,而且还具有对燃烧室进口流场不敏感、燃烧充分、油气混合均匀以及排气污染低等优点[1]。随着计算流体力学和计算燃烧力学的迅速发展以及试验测试技术的不断进步,人们对回流燃烧室的认识逐渐加深。国内外对该类型的燃烧室均开展了大量试验与数值研究工作,如李概奇等对某小型发动机环形回流燃烧室的内部流场进行了数值模拟研究[2],赵云等对回流式燃烧室头部冷态浓度场进行了实验研究[3],Paskin M D、Bharani S、Martino P D等人也对回流燃烧室进行了相关的数值模拟或实验研究[4-6]等。

但较少有文献对倾斜回流燃烧室进行数值模拟或试验研究。倾斜回流燃烧室是指火焰筒中心线与发动机水平线成一定的倾斜角(见图1),这使得主燃孔和掺混孔在结构上或气动上都不在关于水平线对称,同时使压气机出来的水平气流通过主燃孔斜射进火焰筒头部回流区,这对燃烧室的点火性能和出口温度分布影响重大。因此,本文建立了某倾斜回流燃烧室的三维模型,包括燃烧室从扩压器、喷嘴、旋流器到火焰筒的完整结构,并采用Fluent软件进行三维模拟,以揭示倾斜回流燃烧室的内部流场、出口温度分布等特点,以对回流燃烧室的设计起到参考作用。

1 计算对象

本文所研究的回流环形燃烧室带有一定的倾斜角,在火焰筒内外环壁面上分别开有主燃孔、掺混孔和气膜冷却孔,在其火焰筒头部装有若干个斜切孔式径向涡流器。从压气机流出气体分别从涡流器、火焰筒内外环壁面上的各种孔进入火焰筒内,并通过大弯管流出燃烧室。由于涡流器周向均布,本文选取包含一个涡流器的环形燃烧室扇形部分作为计算区域。为了保证网格质量并兼顾计算精度和速度,本文采用Gambit软件对网格进行了精细划分,共分为56个体,大部分采用Cooper类型的结构化网格,只有极少数区域(如涡流器进气小孔)采用非结构化网格,总网格数约126万。图1为建立的燃烧室几何模型及整体网格划分情况。

图1 燃烧室建模及整体网格划分

2 计算模型

2.1 湍流模型

标准k-ε应用范围广泛,但它假定湍流为各向同性的均匀湍流,所以在燃烧室强旋流问题计算中存在较大误差。计算湍流动力粘度的系数Cμ不应是常数,而应与应变率联系起来。Shih等人[7]提出的 Realizable k-ε 湍流模型来修正Cμ[8],解决标准 k-ε 的不足。

2.2 PDF燃烧模型

由于燃料流和氧化剂流分别从不同的入口进入燃烧室内,进行快速混合燃烧,属于非预混燃烧。此燃烧模型并不是解每一个组分方程,而是解一个或是两个守恒标量(混合分数)的输运方程,然后从预测的混合分数分布推导出每一个组分的浓度。在守恒标量方法中,通过概率密度函数或者PDF来考虑湍流影响。

混合分数的表达式为:

式中,Zi为元素i的质量分数;其下标ox表示氧化剂;fuel表示燃料。混合分数就为燃料流的元素质量分数。

2.3 辐射模型

鉴于本文网格数量较大,采用计算量相对较小的六通量P1辐射模型。该模型能满足计算精度要求。压力速度耦合采用了SIMPLEC算法,其它变量的离散求解采用二阶精度迎风差值格式。

2.4 边界条件

本文选用燃烧室的最大状态作为计算条件,对应的燃烧室进口设为速度入口,进口空气速度47.0 m/s、进口温度677.0 K、湍流强度3.3%、水力直径19.0 mm;给定出口条件为压力出口,湍流强度3.3%、水力直径49.0 mm;固体壁面采用标准的壁面函数,认为绝热,并采用旋转周期性边界条件。压力速度耦合选用SIMPLIC,计算精度选用二阶迎风格式。

3 结果分析

3.1 流场分布

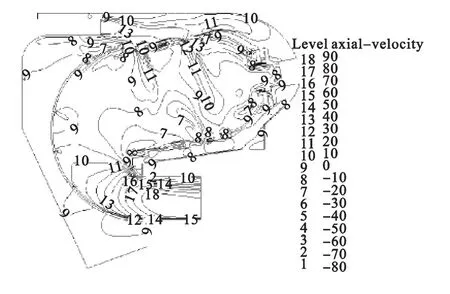

图2为过喷嘴中心轴线和发动机轴线的截面速度分布图,图3为过内环掺混孔截面的速度分布图。从图中可以看出,该燃烧室的速度分布有如下几点特征:

(1)内外环主燃孔气流没有对碰,而是相互错开,这是本回流燃烧室的一个显著特点;

(2)火焰筒头部有一个比较明显的回流区,混合燃料在此处被点火电嘴点燃并实现稳定燃烧室;回流区的速度相对较低,一般小于20 m/s;

图2 喷嘴截面轴向速度

(3)外环主燃孔射流较深,几乎可以穿透整个火焰筒,该射流对火焰筒头部的回流区产生截断作用;

(4)外环掺混孔射流较深,约为火焰筒高度的2/3,而内环掺混孔射流较浅,约为1/3。

图3 过内环掺混孔截面轴向速度

3.2 温度分布

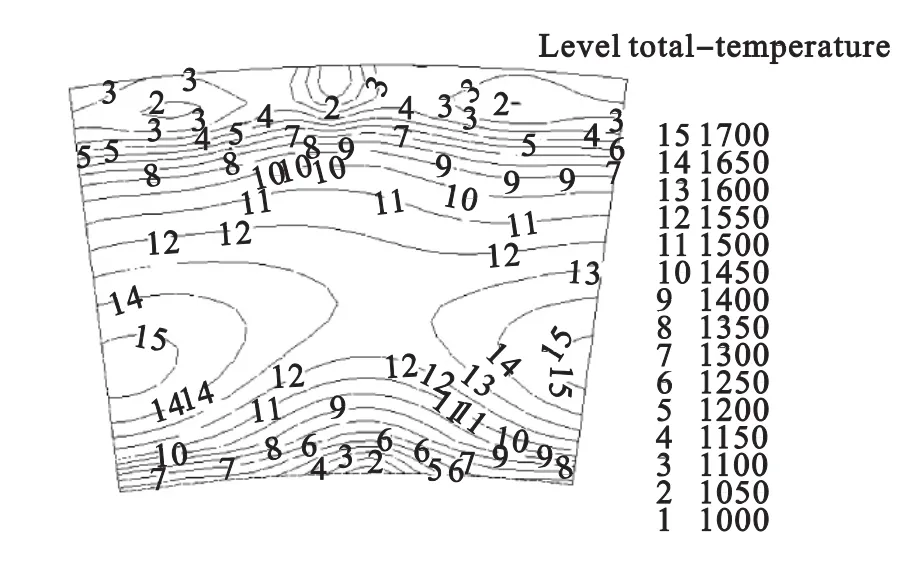

图4、图5为计算得到的燃烧室典型截面的温度分布。从图中可以看出:

(1)在火焰筒头部,燃油液滴不断蒸发吸热,故油锥所在区域的温度较低;

(2)油锥内蒸发的燃油气体被带入回流区,同时存在着不断补充的燃料和新鲜空气,大部分燃料在回流区内燃烧,温度较高,最高温度可达2550 K;

(3)外环主燃孔射流后有一个高温区,这是由于主燃孔射流速度较高且穿透较深,导致在射流后形成相对速度较小的回流区,使火焰筒头部主燃区内未燃的燃料继续燃烧;

(4)掺混孔的射流有效地调节了出口温度分布;

图4 燃烧室中心截面温度分布

图6为计算得到的燃烧出口温度分布,由图可以看出最高温度约对应涡轮叶片的1/3处。根据经验,最高温度一般出现在涡轮导叶的1/2处以上。由此可知燃烧室出口对应的涡轮叶片的叶根温度较高,建议通过适当调节掺混孔的方法加以适当改善。

图5 内环掺混孔截面温度分布

图6 燃烧室出口温度分布

图7为计算得到的出口径向温度分布情况,计算得到的燃烧室出口最高温度为1738 K,出口径向平均最高温度为1566 K。根据出口温度分布系数计算公式:

图7 燃烧室出口径向温度分布

3.3 压力分布

图8为计算得到的典型截面的相对总压分布,可以看出,燃烧室的压力损失集中在火焰筒的开孔处,尤其是在大孔处(主燃孔、掺混孔),压力损失最为明显。计算得到的燃烧室总压损失约为3.0%。

图8 燃烧室中心截面总压分布云图

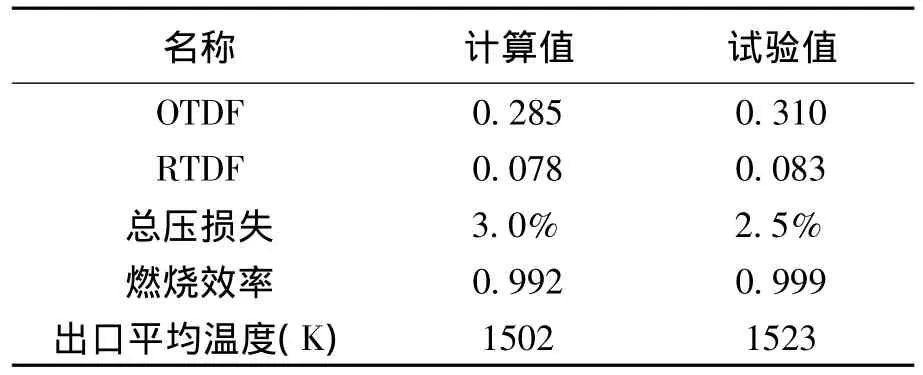

4 计算结果验证

该燃烧室在部件试验台上进行了全参数性能试验,最大状态的试验结果列于表1。可以看出,燃烧室在最大状态的OTDF试验值为0.310,而计算值为0.285,两者绝对误差小于0.03;RTDF的试验值为0.078,与计算得到的结果0.083非常接近,径向温度分布形状也很相似(图7);燃烧效率相当,都在0.99以上;试验得到的出口平均温度为1523K,比计算值高20K左右。燃烧室部件试验中一般采用裸露的热电偶测量出口温度,由于燃气的辐射、金属导热等因素,试验测得的温度一般偏高。

综上,软件的计算值与部件试验测得的结果吻合良好,满足工程应用的要求。

表1 燃烧室计算结果与试验结果的对比

5 结论

采用Fluent软件对某倾斜回流燃烧室进行了三维数值模拟,表明某倾斜回流区具有以下特点:

(1)火焰筒头部形成了比较明显的回流区,内外环主燃孔射流相互错开,外环主燃孔射流相对较深,几乎穿透整个火焰筒。

(2)燃烧室内温度分布较为合理,最大状态的出口温度分布系数在0.29左右,另外燃烧室内的燃料燃烧很充分,燃烧室效率高达0.992,但燃烧室室出口对应的涡轮叶根的温度偏高,这有待进一步改进。

(3)燃烧室室的总压在3.0%左右,在一般发动机的设计范围内。

计算结果与试验结果较为吻合,对回流燃烧室的设计具有一定的参考意义。

[1]胡好生,蔡文祥,等.回流燃烧室燃烧过程的三维数值模拟[R].航空动力学报,2008,23(3):454-459.

[2]李概奇,等.某小型发动机环形回流燃烧室流场的数值计算[R].航空动力学报,1997,12(1):71-74.

[3]赵云,等.回流式燃烧室头部冷态浓度场实验研究[R].燃烧科学与技术,2001,7(4):252 -255.

[4]Paskin M D,Acoasta W A.Compliant metal enhanced convection cooled reverse-flow annulareombustor[R].AIAA 94 -2710.1994.

[5]Bharani S,Singh S N,Agrawal D P.Effect of swirl on the flow characteristics in the outer annulus of a prototype reverse-flow gas turbine combustor[J].Experimental Ther-mal and Fluid Science,2001,25:337 -347.

[6]Martino P D,Cinque G.Experimental and computational results from an advanced reverse-flow gas turbine combustor[R].AIAA -95 -2999,1995.

[7]Shih T H,Liou W W,Shabbir A,et al.A new k-eddyviscosity model for high reynolds number turbulent flows-model development and validation[J].Computers Fluids,1995,24(3):227 -238.

[8]Fluent Inc,FLUENT6.3 User’s Guide.Centerra Resource Park,10 Cavendish Court,Lebanon,N.H,U.S.A,2003.