基于数值方法的船用铝合金螺旋桨性能和强度分析

2012-01-22,,,2

, , ,2

(1.大连理工大学 运载工程与力学学部,辽宁 大连 116023;2.大连理工大学 工业装备结构分析国家重点实验室,辽宁 大连 116023)

通常,海上船舶推进系统中的螺旋桨大多由青铜合金制成。这种材料具有硬度大,屈服强度高,弯曲变形小等优点;但同时也存在很多问题,如桨叶易出现诱发疲劳裂纹,空泡腐蚀现象严重,吸振性能差,重量大而降低燃料的使用效率等。近年来,随着新材料的不断发展,为设计者设计轻质螺旋桨提供了全新的契机,例如,铝合金材质相对密度小,抗腐蚀性能好,加工成形好,焊接性能好,无低温脆性等。

本文以某46 m半滑行船的青铜质实桨为例,先运用升力面法和有限元法计算其水动力性能和桨叶强度,验证其计算精度。以此青铜桨为母型桨,对桨叶厚度做适当修改以满足铝合金材质的强度要求。

1 基于升力面法的水动力性能预报

1.1 升力面理论简介

升力面法本质是用一系列离散的源汇、涡或偶极子等奇点组合来模拟流动现象。运用升力面法预估螺旋桨敞水性能,假定绕流桨叶的流体无黏、不可压缩。螺旋桨桨叶以离散的涡格和线源元素代替后,相应的尾涡也以离散形式给出,在桨叶拱弧面上各控制点满足不可穿透条件。

作用在螺旋桨叶上的势流力分为库塔-茹可夫斯基力合拉格雷力。前者由展向及弦向涡产生,后者由离散线源产生。这些力的计算是在每个线涡和线源元素上进行的,在每个展向及弦向元素的中点(称负荷点)计算其总的流动速度,作为该段元素上总流动速度的平均值,它不包括本身奇点所引起的诱导速度。

类似地,可以计算出各个负荷点上的压力,再由插值得到其它任意点处的压力。具体计算方法请参见文献[1]。

1.2 敞水性能预报结果

青铜质算例桨为某46 m半滑行船的实际设计桨,经使用后,性能良好。其主要结构参数为直径1 280 mm,叶数5,螺距比1.278,盘面比1.05,毂径比0.167,艉倾3.5°,典型的营运状态下转速为11 r/s,航速13.3 m/s。其敞水性能设计值由试验图谱[2]插值获得。基于升力面法计算结果与设计值对比见图1。

图1 青铜桨敞水性征曲线比较

由图1中计算值与设计值相比可知,推力系数kt和转矩系数kq的偏差均在6%以内,并且随着进速增大到设计桨典型营运状态的进速0.9左右时趋于吻合。由此可知,基于升力面法的螺旋桨敞水性能预报结果可靠,且满足工程精度要求。

2 桨叶应力分析

2.1 桨叶强度的有限元法分析

将桨叶视为不规则的曲面体单元。单元划分从桨叶根部开始沿径向在如下位置作圆弧线剖分:0.2R、0.3R、0.4R、0.5R、0.6R、0.7R、0.8R、0.9R、0.95R、0.975R,然后把每一剖面分成20等份,这样共有180个单元,边界处理,把0.2R处的整个剖面全约束。

运用ANSYS程序自底向上构造桨叶有限元模型。先定义关键点,再利用这些关键点定义几何体单元。

根据实际结构特点定义单元类型,选取结构静力学分析,采用SOLID95进行单元划分。

定义材料特性,取铜合金来进行计算,其材料性能见表1[3]。

表1 螺旋桨材料机械性能

采用自适应网格划分功能划分网格,对桨叶导边和随边处适当加密网格。基于升力面法计算得到的压力荷载分别作用于关键点上进行求解。

2.2 计算结果分析

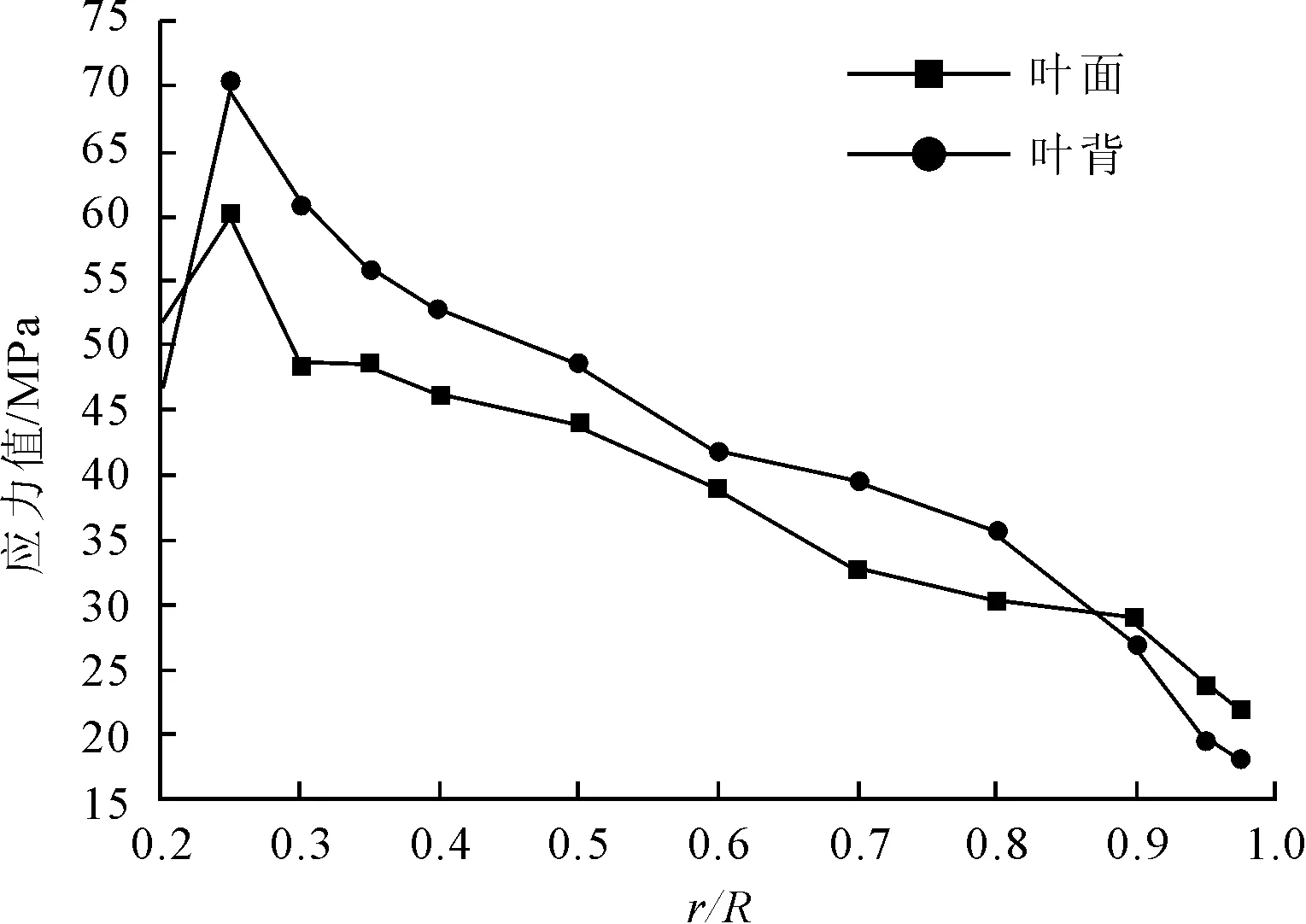

叶面和叶背的最大应力沿半径方向的分布见图2。

图2 青铜桨径向最大应力分布

由图2可知,桨叶叶面、叶背最大应力沿径向逐渐减小,在桨叶(0.2~0.5)R区域内的应力值较大,且最大值为70.2 MPa。计算得知,桨叶最大应变位移为3 mm,发生在叶梢部。

3 性能和强度分析

在螺旋桨设计中,传统的图谱法只能针对某几种青铜材质进行设计,而对于其它轻质材料没有直接设计方法。本文先将前文中的青铜算例桨作为母型桨,对其桨叶适当增厚,以满足铝合金材质的强度要求,并保证在修改后螺旋桨的水动力性能与原青铜桨的相同的前提下,校核桨叶强度,从而得到性能相同的铝合金桨。

经计算得知,将母型桨桨叶增厚30%来设计即可得到满足设计要求的铝合金材料桨。本文只讨论桨叶增厚30%的情况。

3.1 桨叶厚度修改

图3 叶切面厚度修改示例

3.2 水动力性能对比

水动力性能对比主要包括敞水性能和空泡性能的对比。将修改后的铝合金桨与母型桨的性能比较如下。

3.2.1 敞水性能对比

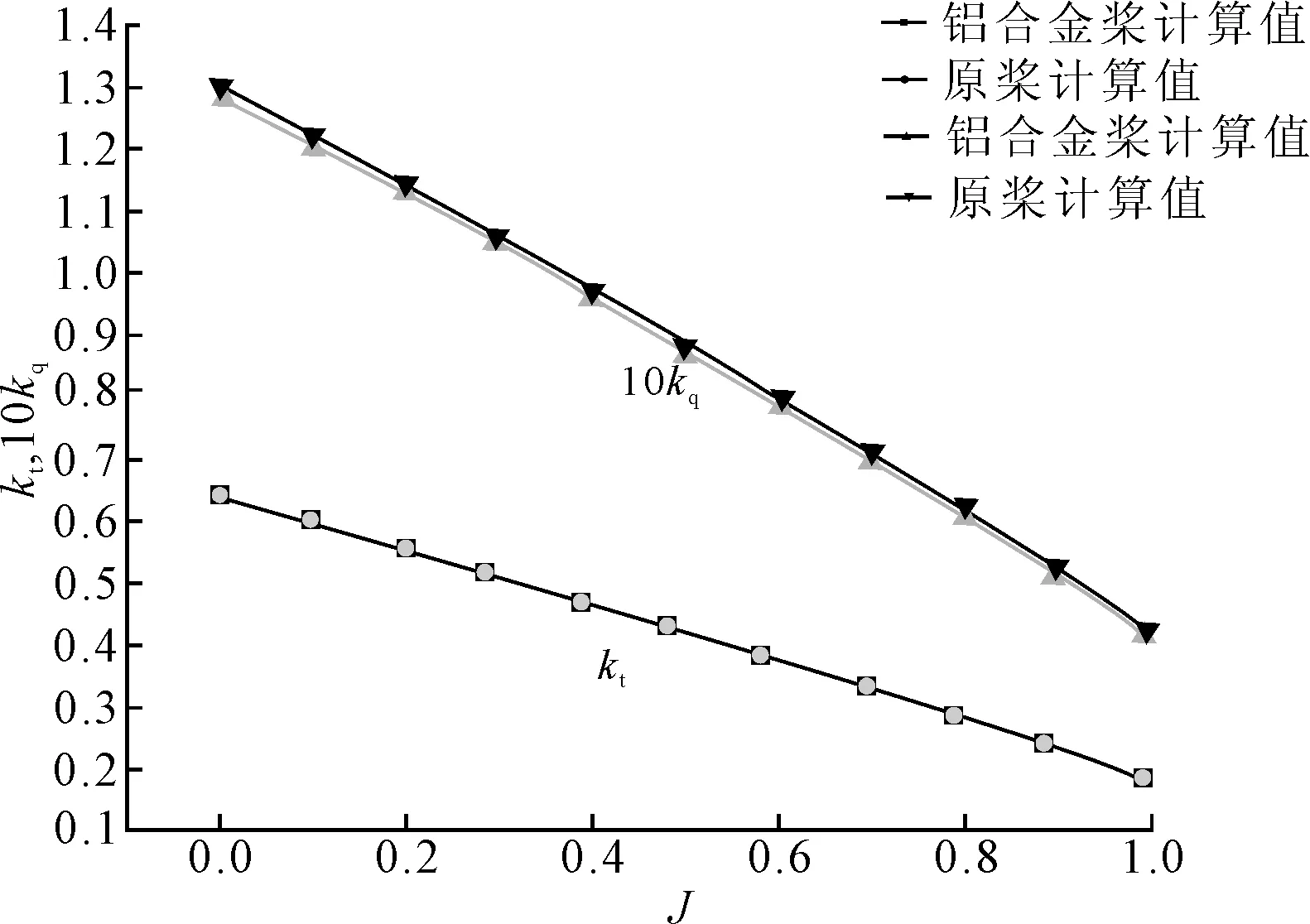

按照前面所述方法,对厚度修改后的螺旋桨(即铝合金桨)的敞水性能计算结果与原青铜桨的相比较,结果见图4。

图4 铝合金桨和母型桨的敞水性能对比

由图4可知,桨叶增厚前后的敞水性变化甚微,可以认为在此增厚方法和增厚范围内,该铝合金桨的敞水性能仍然与母型桨的相同,满足设计要求。

3.2.2 空泡性能对比

对铝合金桨和母型桨的空化性能计算结果对比后发现,厚度在一定范围内增厚并不会对空化性能产生不利影响,反而稍有改善。本文列出桨叶在易发生空化的0°(正上方)和30°两个位置时的空化对比结果,分别见图5和图6。空化百分比表示某半径切面处空化长度占该切面弦长的百分比。

图5 铝合金桨和母型桨桨叶0°位置时空化性能对比

图6 铝合金桨和母型桨桨叶30°位置时空化性能对比

由此可知,铝合金桨空化值较母型桨并没有发生不良变化,反而稍微有所改善,故其空化性能也是满足设计要求的。

3.3 应力、应变分析及强度校核

同样运用有限元法对铝合金桨做应力、应变分析,结果见图7。

图7 铝合金桨径向最大应力分布

由图7可知,铝合金桨最大应力值沿径向分布与母型桨类似,且最大值为42 MPa。而从表1可知,铝合金材质的极限强度为390 MPa,按照文献[3]中设计规范取安全系数为8,许用应力为48.7 MPa,所以铝合金桨的强度也满足要求。

另一方面,计算可知铝合金桨的最大变形位移为2.4 mm,原青铜质母型桨计算最大变形位移为3.0 mm,由此可知铝合金桨的变形位移也满足要求。

3.4 桨重变化

参照表1中材料重量密度,计算得到原青铜桨重量为267.4 kg,铝合金桨重为109.1 kg,减重158.3 kg,减重比达59.2%。

4 结论

1)基于升力面法对某实用桨进行敞水性能预报,通过与设计值比较,推力系数和转矩系数偏差均在6%以内,说明此方法对螺旋桨敞水性能预报能够达到工程应用所要求的精度。

2)通过计算得到桨叶表面压力荷载,对桨叶基于有限元法进行应力分析。这样得到的应力、应变分析结果更加准确、直观,使桨叶的强度校核更加合理。

3)通过对比桨叶厚度改变前后空泡性能的计算结果发现,在一定范围内增加桨叶厚度,其空泡性能并没有恶化,反而稍有改善。

4)将青铜质母型桨桨叶增厚30%来设计,即可得到满足原设计要求的轻质铝合金材料桨,其

重量较母型桨减轻59.2%。同时也为设计轻质螺旋桨提供一种参考方法。

[1] 王国强,董世汤.船舶螺旋桨理论与应用[M].哈尔滨:哈尔滨工程大学出版社,2007.

[2] 江树勇.工程材料[M].北京:高等教育出版社,2010.

[3] 盛振邦,刘应中.船舶原理[M].下册.上海:上海交通大学出版社,2004.