前缘引流对船舶阻力及伴流分布的影响

2012-01-22,,

,,

(武汉理工大学 交通学院,武汉 430063)

对于中低速船,特别是肥大船型,粘性阻力占总阻力的80%~90%[1],其中的形状阻力部分也占有较大比重。国内外实验研究[2]已经证明,钝体前缘开孔引流对周围流场特别是艉流场有改善作用,钝体形状阻力明显减小。本文针对形状阻力占较大比重的船型,采用数值模拟方法,设计前缘开孔,在船艏高压区设引流入口,船艉设出流口,引流通道贯穿全船。分析在不同开孔形状、开孔尺寸和出流位置下的船舶艉部流场特性和阻力变化规律,为减阻船型优化设计提供参考。

1 数值方法

1.1 控制方程(张量形式)

船体绕流数值计算中,认为流体均质不可压,在直角坐标系下,由质量守恒得到的连续性方程为

(1)

由动量守恒得到的Navier-Stokes方程为

i,j=1,2,3

(2)

式中:ui,uj——速度矢量u在xi、xj方向上的分量;

ρ——流体密度;

p——压力;

υ——运动粘性系数;

Fi——体积力,此处为重力gi[3]。

1.2 k-ω湍流模型

k-ω模型通过引入湍动能和比耗散率的输运方程得到k和ω,把μt表达为k和ω的函数。其输运方程为

(3)

式中:Gk——由于时均速度梯度引起的湍动能;

Gω——ω的产生项;

Γk,Γω——k和ω的有效扩散系数;

Yk,Yω——由湍流引起的k和ω的耗散项;

Sk,Sω——自定义源项[4]。

1.3 边界条件

对本文定常不可压缩粘性绕流场的叠模计算,主要用到4种边界条件。

1)速度入口:u=u∞,v=w=0;

3)壁面边界满足无滑移条件:u=v=w=0;

式中:u,v,w——速度矢量υw沿X、Y、Z方向的分量。

1.4 数值求解

采用基于单元中心的有限体积法数值求解控制方程。速度和压力耦合采用SIMPLEC算法;压力离散采用Standard格式;动量和湍动能离散采用二阶迎风格式;比耗散率离散采用一阶迎风格式。

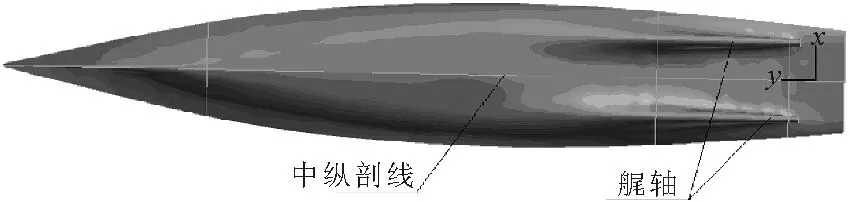

2 物理模型及计算域

选择一条双艉无球艏的中速船为研究对象,采用1∶8.3的比例建模。模型主尺度见表1;横剖线视图和模型底部三维视图分别见图1和图2;计算域及尺寸划分见图3,图中Core区域为船体。计算中假设船舶正浮,无偏航,不考虑自由面影响,仅研究船舶粘性阻力。

表1 模型主要尺度

图1 横剖线图

图2 底部三维视图

图3 计算域

计算模型共选择3种开孔形状:方孔、圆孔(侧面)、圆孔(中间);3种出流口位置分别为:艉封板、1#~2#站、3#~4#站。

4种入流面积分别为:3.6%、1.8%、1.0%、0.5%(入流口面积与船模最大横截面积百分比)。为直观表达引流通道的参数信息,3种通道类型的艉部视图见图4。

为方便分析比较,将开孔引流模型按顺序编号MODE1~21。所有开孔引流模型的参数方案见表2。

表2 开孔引流模型参数方案

表2中,圆孔(中间)表示模型引流通道关于中纵剖面对称;圆孔(侧面)表示模型引流通道完全位于中纵剖面一侧;“%”表示引流入口或者出口的面积占模型最大横剖面面积的百分比,用来表征通道尺寸大小。

3 数值计算结果及分析

3.1 计算结果

方孔、圆孔(侧面)、圆孔(中间)引流模型阻力计算结果以及与原型比较的减阻率见表3。

表3 方孔引流模型阻力计算结果

注:Cvp-粘压阻力系数;Cf-摩擦阻力系数;Cv-粘性阻力系数[1];ΔCvp-粘压阻力系数减阻率,定义为ΔCvp=(Cvp-Cvp*)/Cvp*;ΔCf-摩擦阻力系数减阻率, 定义为ΔCf=(Cf-Cvf*)/Cf*;ΔCv-粘性阻力系数减阻率, 定义为ΔCv=(Cv-Cv*)/Cv*;Cvp*、Cf*、Cv*分别为对应的原型船模阻力系数。

3.2 计算结果分析

3.2.1 开孔形状对总阻力的影响

图5显示不同开孔形状下的模型粘性阻力系数变化情况。横坐标上a,b,c分别代表方孔、圆孔(侧面)、圆孔(中间)引流阻力系数。结果显示:引流后粘性阻力系数增加值:a>b>c,即方孔引流粘性阻力系数增加最大,圆孔(中间)引流阻力系数增最小。这是因为方孔引流通道内存在拐角,易产生漩涡,增加了对流动的干扰,导致阻力增加较多,圆孔引流通道内壁光顺,避免了漩涡的生成;相同入口面积条件下,圆孔(侧面)引流通道的湿面积较圆孔(中间)引流通道湿面积大,导致总的摩擦阻力系数较大,故总的粘性阻力系数较圆孔(中间)也偏大。

图5 不同开孔形状模型减阻率比较

3.2.2 出流口位置对总阻力的影响

图6显示不同出流口位置的模型粘性阻力系数变化情况。横坐标上a,b,c分别代表出流口位于艉封板、1#~2#站、3#~4#站的引流阻力系数。结果显示:引流后粘性阻力系数增加值:a>c>b,即出流口位于艉封板处粘性阻力系数增加最大,出流口位于1#~2#站时阻力系数增加最小。这是因为引流至艉封板处引流通道出现艉高艏低的“爬坡”现象,不利于来流的顺利通过,导致管道内阻增加较多;相反,引流至3#~4#站时通道出现艏高艉低现象,引流通道倾斜角度很大,明显改变了来流方向,导致内阻增大;引流至1#~2#站时,通道艏艉过渡平缓,来流能够顺利通过,因而阻力增加较小。

图6 不同出流位置模型减阻率比较

3.2.3 开孔尺寸对总阻力的影响

图7显示不同出流口尺寸或者不同通道尺寸的模型粘性阻力系数变化情况。横坐标上a,b,c代表模型不同入流口与出流口的面积比。计算结果显示如下。

图7 不同出流尺寸 通道尺寸模型减阻率比较

1)入流面积一定,当出流面积大于入流面积时,粘性阻力系数增加值随出流面积增大而增大;当出流面积小于入流面积时,粘性阻力系数增加值随出流面积减小而减小,但存在一个平衡点,当超过该平衡点后继续减小出流面积时,粘性阻力系数增加值将增大;

2)综合分析图5和图6发现,粘性阻力系数增加值随引流通道尺寸的减小而减小,但同样存在一个平衡点,当超过该点后继续减小通道尺寸,总阻力系数增加值将增大。分析原因:不同引流通道在减小模型形状阻力的同时增加了模型总的摩阻阻力,二者之间存在一个平衡点,这正是本文的研究要点。

3.2.4 开孔引流对流场的影响

原型船模桨盘面平均标称伴流分数计算值w=0.138,引流模型(MODE19)平均标称伴流分数计算值w=0.154;即引流后平均标称伴流分数有所增加,船身效率ηH增大,这对提高螺旋桨推进效率有益。

图8显示原型和开孔引流模型(MODE19)在桨盘面半径为0.7R处的轴向标称伴流分数沿圆周的分布曲线。由图8可见,引流后在0.7R圆周上的伴流分数均有增加。

图8 0.7R处轴向标称伴流分数比较(原型与MODE19)

图9显示两模型的艉轴桨盘面处标称伴流分数等值线分布。由图9可见,原型标称伴流分布有向中间收缩的趋势,伴流分布较不均匀;开孔引流后,桨盘面处标称伴流的分布有所改善,这有利于降低螺旋桨工作时带来的震动,增加其使用寿命。

4 结论

1)前缘引流减阻技术适用于艏型较钝,艏部高压区明显,艉部收缩显著,曲率变化较大的船型。

图9 桨盘面标称伴流分数等值线分布

2)相同参数下,圆孔(中间)引流模型粘性阻力系数增加最小,其次是圆孔(侧面)引流模型,而方孔引流模型粘性阻力系数增加最大。

3)相同参数下,出流口位于1#~2#站模型粘性阻力系数增加最小,其次是3#~4#站,出流口位于艉封板处粘性阻力系数增加最大。

4)随引流通道尺寸的减小,模型粘性阻力系数增加值减小,达到某一平衡点后,粘性阻力系数增加值将增大。

5)相同入流口面积下,当出流面积大于入流面积时,粘性阻力系数增加值随出流面积增大而增大;当出流面积小于入流面积时,粘性阻力系数增加值随出流面积减小而减小,达到某一平衡点后,粘性阻力系数增加值将增大。

6)开孔引流明显改善了艉部伴流场分布,对提高船舶推进效率有益。

[1] 盛振邦,刘应中.船舶原理上册[M].上海:上海交通大学出版社,2003.

[2] 谭广琨,王晋军.圆柱体减阻技术及其机理初步研究[J].北京:北京航空航天大学学报, 2001,27(6):40-43.

[3] 王家楣,张志宏,马乾初.流体力学[M].大连:大连海事大学出版社,2002.

[4] 王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.

[5] 魏 玮.船舶前缘引流减阻流场特性数值模拟[D].武汉:武汉理工大学,2010.