新型中间轴承的结构和性能研究

2012-01-22,,

,,

(1.中国舰船研究设计中心,武汉 430064;2.海军装备部,北京 100071)

船用中间轴承的作用是为了减少轴系挠度而设置的轴系支承点,它用来承受中间轴本身的自重,以及轴系传递转矩时发生变形而产生的径向负荷。一般中长轴系的船舶均设置有中间轴承。中间轴承按基本结构和与中间轴接触部分的摩擦性质,可分为滑动摩擦轴承(简称滑动轴承)和滚动摩擦轴承(简称滚动轴承),我国大中型船舶的轴系中间轴承大多数采用径向滑动轴承[1]。传统滑动中间轴承润滑及散温过程是在轴颈与轴瓦之间通过轴承自带的甩油盘提供一层润滑油,实现轴承工作时建立润滑油膜并通过润滑油带走摩擦产生的热量,而整个轴承工作产生的热量则由设在下壳体中的冷却水管的海水流通带走,从而保持轴承温度稳定。本文介绍一种新型自动调位式自润滑滑动轴承,它不需要通过海水冷却润滑油,并且采用新材料增强轴瓦耐温强度,使结构更为紧密,合理,寿命得到了进一步提高。

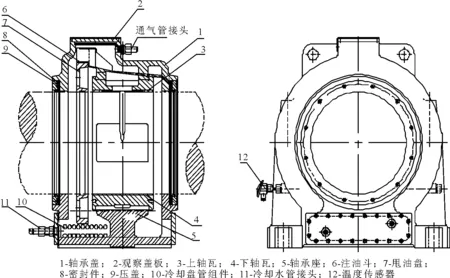

1 传统中间轴承的结构及工作原理

传统中间轴承的主要结构形式如图1所示[2],其工作原理是在其轴承座上有两个相通的油室。甩油盘7的下部侵入在滑油中,当轴运转时,部分滑油被随轴转动的甩油盘7带到轴承上部的注油斗,通过注油斗的小孔流至斜槽,分配至各润滑部位以润滑轴与轴承,最后流回底部的润滑室。在室内设有冷却盘管组件10对于温度较高的滑油进行冷却[3]。

中间轴承的主要失效形式是滑动轴承的主要失效形式:磨损和胶合、疲劳破坏等。轴瓦磨损主要是与摩擦有关,所以选择合适的润滑油也是保护轴承的重要因素之一。当轴瓦与轴之间产生摩擦后,就会产生功率损耗和热量,如果这些热量不设法排除,则将使轴承温度不断升高以致使轴瓦白合金溶化和烧坏。此时,注入润滑油后,就会形成一层润滑油膜,大大降低摩擦系数,减少功率损耗,同时润滑油流动还能把所产生的热量带走,使轴承在运转中的温升不超过允许的数值,故可延长轴承的使用寿命。

2 新型中间轴承的结构特点

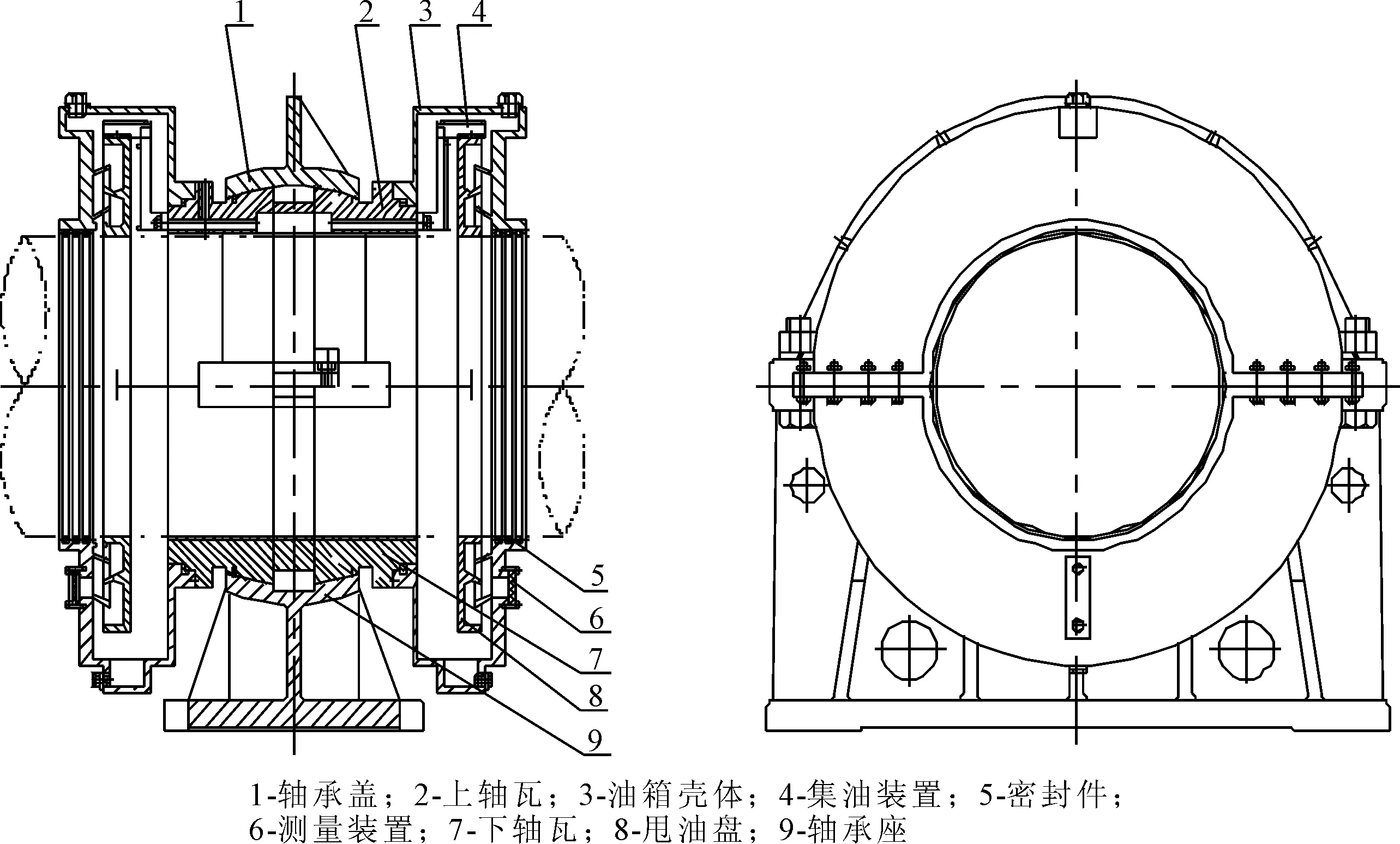

无海水冷却中间轴承结构形式见图2。其结构特点是:在轴承的前后端设置2只油箱,布置在油箱体内的甩油盘固定在轴系上,当轴系转动时,油箱中的润滑油被甩油盘带到轴承上部,由集油装置刮下滑油并将其送入上轴瓦的润滑油槽,并由此到轴颈和轴瓦滑动摩擦面上进行润滑。在摩擦面上热的滑油,在轴颈载荷压力下,将从轴瓦两端泄出,流回到油箱中。为了防治滑油漏到轴承外,在前后油箱端装有密封件,可阻止滑油漏出轴承。轴承座与轴承盖、上轴瓦与下轴瓦、甩油盘、油箱体都采用剖分式以利拆装。轴瓦上的白合金,经一定时间使用后,如发现其磨损已超过规定限度时,只需更换轴瓦,而不必更换整个轴承。

图1 海水冷却的滑动中间轴承

图2 无海水冷却中间轴承

3 新型中间轴承的结构改进及优点

与常规的海水冷却的中间轴承相比,无海水冷却中间轴承在结构上得到了很大的改善。

1)取消了冷却水槽和冷却盘管结构;

2)油箱位置设置在轴承两侧;

3)轴瓦采用了球面形状,使得轴承本身具有自补偿位置的功能。

结构上的改进使得此新型中间轴承具备了如下优点。

1)取消冷却水管结构后,消除了海水渗漏对中间轴承及轴系的腐蚀,使中间轴承结构尺寸减小,结构紧密,制造工艺得到简化。

2)在轴承前后分别设置油箱和甩油盘,采用新型的特种材料制成的油箱及轴承结构能使得润滑油无需海水冷却就能充分散热,保持轴承滑油温度稳定。

3)轴瓦与轴承座采用球面接触,轴瓦在轴承座内可以沿轴线灵活转动,适应轴径的偏斜,可使轴承沿轴长方向受力均衡,以消除由于轴系对中精度误差而造成轴承与轴系接触面受力不均衡的情况,避免了轴弯曲变形或轴承孔倾斜时造成轴颈与轴瓦两端边缘接触加剧磨损和发热[4]。

4)中间轴承为对开式滑动轴承,轴承润滑采用自给式。当轴转动时,滑油被甩油盘带到轴承上部集油装置,通过集油装置将滑油分配到各润滑部分进行润滑,并通过润滑油循环流动将机械功产生的热量带走。

4 中间轴承材料的选用对比

一般来说,滑动轴承主要失效形式有:磨损和胶合、疲劳破坏等,所以对轴承材料的要求,主要考虑轴承的这些失效形式[5]。对轴承材料的要求,主要有如下几点。

1)良好的减摩性、耐磨性和抗胶合性;

2)良好的顺应性,嵌入性和磨合性;

3)足够的强度和必要的塑性;

4)良好的耐腐蚀性、热化学性能(传热性和热膨胀性)和调滑性(对油的吸附能力);

5)良好的工艺性和经济性等。

由于新型中间轴承在工作过程中,没有采用常规的通过冷却盘管中的冷却海水将产生的热量带走,而是靠轴承本体将热量散发掉,这样该轴承温度就要比有海水冷却的轴承温度要高。此温度对于轴瓦来说,是非常敏感的问题。因此,新型中间轴承的轴瓦材料选用是非常关键的技术问题。表1为新材料与常规轴承材料ZSnSb11Cu6硬度与温度变化情况。

表1 新材料与常规轴承材料ZSnSb11Cu6硬度与温度变化情况

从表1可知,新材料耐温性能指标要优于常规轴承材料ZSnSb11Cu6,当新材料的轴瓦温度达到80℃时,其硬度值与常规轴瓦材料ZSnSb11Cu6的50 ℃时相当[6-7]。在选用新材料的制造时,轴系即使处在高工况工作也能够满足使用要求,目前该材料是一种新研制轴承材料,其制作工艺非常复杂而又极其严谨,所以该材料还处于试验使用阶段,并没有在国内大范围推广使用,因此应进一步开展该材料的浇铸工艺等方面的课题试验研究,以便能推广使用该材料。

5 新型中间轴承润滑和散热

新型中间轴承工作时,摩擦产生的热量一是靠中间轴承本体将热量散发掉,二是润滑油通过循环流动带走大部分热量。产生的热量通过油箱壳体可以迅速散热,保证了中间轴承工作温度正常。因此,对润滑油的选择也是极其重要的,粘度是选择润滑油最重要的参考指标。

5.1 选择粘度时,应考虑如下基本原则

1)在压力大、温度高、载荷冲击变动大时,应选用粘度大的润滑油;

2)滑动速度高时,容易形成油膜(转速高时),为减少摩擦应选用粘度较低的润滑油;

3)加工粗糙或未经跑合的表面,应选用粘度较高的润滑油;

5.2 控制中间轴承温升的目的

工作时摩擦功耗转变为热量使得中间轴承温度升高,此时润滑油的粘度降低,轴瓦与轴之间间隙改变,轴承的承载能力下降;另外轴瓦温升过高会使金属软化,容易发生抱轴事故,所以对中间轴承温度的控制是保证其正常工作的重要条件之一。

新型中间轴承采用双油箱和双供油环部件,在轴承的前后各布置一套以保证轴承工作时得到充分的滑油润滑。油箱材质为铸铝合金,铝的导热系数约为钢的2~3倍,因此,中间轴承运行时产生的热量通过铸铝油箱壳体可以迅速散热。在中间轴承内部,热平衡条件是:单位时间内摩擦产生的热量H等于同一时间润滑油流动带走的热量H1和轴承散发热量H2之和。

H=H1+H2

(1)

单位时间内润滑油流动带走的热量H1,回到油箱后,通过铝材料与空气接触散热

H1=ρVCΔt

(2)

式中:V——润滑油单位时间内的总流量,由耗油量系数求得,m3/s;

ρ——润滑油的密度;

C——润滑油的比热容;

Δt——润滑油的温升,即

Δt=t2-t1

单位时间内轴承由轴颈和轴承壳体散发的热量H2为

H2=ξπlBΔt

(3)

式中:ξ——轴承表面传热系数,由轴承结构和散热条件而定;

πlB——轴颈表面积。

摩擦功耗引起轴承单位时间内的发热量H为

H=fFv

(4)

式中:f——油润滑摩擦系数,实际工作时摩擦系数要稍大一些,所以f需要进行必要的修正;

F——外载;

v——液体流速。

热平衡时,H=H1+H2,由此得

fFv=ρVCΔt+ξπlBΔt

(5)

故如果知道外载的条件,可以求得温度的变化量。由于新型中间轴承没有海水冷却管,所以润滑油带走热量在油箱中通过铝材料散发到空气中,最后达到热平衡后整个油箱的油温恒定,此时温差变化小,润滑油的粘度、均匀性均变化较小。当达到热平衡时,传热方式均为金属导热,所以式(5)也等同于

fFv=ζSΔt+ξπlBΔt

(6)

式中:ζ——铝油箱表面导热系数;

S——油箱表面积。

为保证承载所要求的最高温度t<75℃,一般取t=50~75℃。通常要求油温t=50~65℃。由于采用新型合金钢制造,所以在此温度下轴瓦完全能够正常工作。若t>80℃时,中间轴承易过热失效,此时应该改变相对间隙和油的粘度,直至计算满足要求为止[8]。

6 新型中间轴承的发展趋势

无海水冷却中间轴承具有结构简单紧凑,实用性强等特点,随着国内外工业的发展和技术水平的提高,其优点将会得到凸现,应用将会越来越广泛,今后必将成为船用中间轴承发展的趋势。但是在此新型中间轴承的发展应用中,还有些问题值得进一步研究。

1)中间轴承集油装置散热与材料成分之间的关系;

2)中间轴承轴瓦材料随温度改变的特性变化;

3)通过浇铸工艺来提高新轴瓦材料性能;

4)中间轴承液体油在内部循环时粘度、流速和温度之间的关系;

5)内部温度控制对整个中间轴承性能参数的影响。

[1] 朱树文.船舶动力装置原理与设计[M].北京:国防工业出版社,1980.

[2] 中国船舶及海洋工程设计院.GB/T14364-1993船舶轴系滑动式中间轴承[S].北京:全国船用机械标准化技术委员会,1993.

[3] 谭仁臣.船舶辅机与轴系[M].哈尔滨:哈尔滨工程大学出版社,1996.

[4] 成大先.机械设计手册[M].第2卷.北京:化学工业出版社,2003.

[5] 全国铸造标准化技术委员会.铸造轴承合金[S].北京:中国标准出版社,1992.

[6] 曾正明.机械工程材料手册:金属材料[M].北京:机械工业出版社,2003.

[7] 邵开文,马运义.舰船技术与设计概论[M].北京:国防工业出版,2005.

[8] 中国船级社.钢制海船入级规范[S].北京:人民交通出版社,2009.