赛络纺/涡流纺/环锭纺竹纤维成纱质量对比分析

2012-01-19张勇

张 勇

(安徽职业技术学院,安徽 合肥 230051)

生产实践

赛络纺/涡流纺/环锭纺竹纤维成纱质量对比分析

张 勇

(安徽职业技术学院,安徽 合肥 230051)

文章选取竹纤维做原料,通过赛络纺、涡流纺和环锭纺三种纺纱方法得到相同特数的纱线,然后对其质量进行测试对比,分析三种竹纤维纱所具有的性能特点。同时从纱线自身结构这一角度分析其原因所在。

赛络纺;涡流纺;环锭纺;竹纤维;成纱质量

1 成纱机理

1.1 环锭纺

环锭纺属非自由端纺纱,粗纱条经罗拉和皮辊组成的牵伸系统牵伸后在前罗拉钳口处的加捻三角区得到加捻。钢丝圈由筒管通过纱条带动绕钢领回转,进行加捻,并将所加捻回由加捻点钢丝圈向上传递经导纱钩到前罗拉钳口。须条在此处形成加捻三角区,并由于受力不匀产生纤维内外转移。

1.2 赛络纺

赛络纺纱技术是澳大利亚羊毛工业研究院于1975至1976年间发明,并与国际羊毛局共同研究发展出来的新型纺纱方法。赛络纺技术原是应用在毛纺当中,后在对这一技术进行消化吸收后将其移植到了棉纺中。它的原理是两根粗纱以一定的间距平行喂入环锭纺纱机的同一牵伸机构。以平行状态同时被牵伸,从前罗拉夹持点出来后形成保持一定间距的两根纤维束,此两根须条由于前罗拉以下的环锭加捻作用自然汇聚,捻合成股线,然后经过导纱钩、钢丝圈卷取到纱管上,成为赛络纺纱线[1-2]。

1.3 涡流纺

涡流纺是由棉条喂入并经过四罗拉(或者五罗拉)牵伸机构牵伸后达到需要的纱线号数的须条。从前罗拉引出纤维被吸入到喷嘴并集聚在一个钉状突出物上,钉状突出物伸入到空心锭子的上口,在集聚时,纤维被钉状物牵引进入空心锭子中,在集聚点纤维尾部沿喷嘴内侧在高速回转涡流的作用下升起,使纤维分离并沿着锭子旋转,当纤维被牵引到锭子内时,纤维沿着锭子的回转而获得一定捻度。纤维束沿着锭子包缠的角度及回转角度均可控制,实现了高速度纺纱并获得真捻。由于涡流纺具有纺纱速度高、流程短特点因而在本世纪初得到了快速的发展[3,4]。

2 竹纤维原料性能

竹纤维可分为原生竹纤维、竹浆纤维和竹炭纤维,本文所说竹纤维是指竹浆纤维。竹浆纤维是通过将竹制成浆粕,用碱和二硫化碳处理,然后由氢氧化钠溶解,经纺丝、凝固等工艺制备而成,因此,竹浆纤维是一种新型再生纤维素纤维。

竹纤维具有中空的截面形态,横截面呈梅花形排列,因而具有良好的吸湿、透气性。被称为会呼吸的纤维。同时拥有较强的耐磨性和良好的染色性等特性,并且还有天然抗菌、抑菌、防臭和抗紫外线功能[5]。

纺纱所选用的竹纤维规格1.33 dtex×38 mm,干断裂强度2.39 c N/dtex,干断裂伸长率21.8%,湿断裂强度1.33 c N/dtex,湿断裂伸长率20.9%,比电阻4.9×107Ω·cm,回潮率11.69%。

3 竹纤维成纱质量对比分析

3.1 产品规格

为了对比不同纺纱方法的成纱质量,这里用相同规格的竹纤维原料纺成相同细度的纱线。赛络纱、涡流纱和环锭纱都是18.2 tex 100%竹纤维纱。

3.2 工艺流程

赛络纱:FA002型抓棉机→SFA035型混开棉机→FA106型开棉机→FA161型振动给棉箱→FA076E型单打手成卷机→FA231A型梳棉机→FA302型并条机→FA326型并条机(附自调匀整)→FL-16型粗纱机→FA506型细纱机(赛络纺)

涡流纱:FA002型抓棉机→SFA035型混开棉机→FA106型开棉机→FA161型振动给棉箱→FA076E型单打手成卷机→FA231A型梳棉机→FA302型并条机→FA326型并条机(附自调匀整)→No.861型涡流纺纱机

环锭纱:采用和赛络纱一样的机型和工艺流程。

3.3 成纱质量测试对比分析

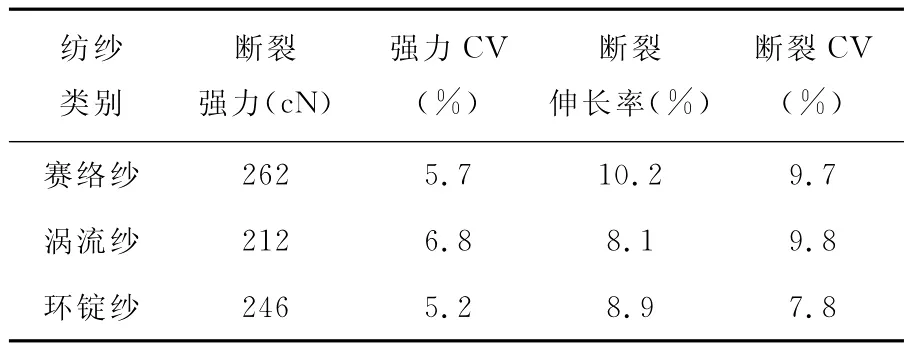

成纱强伸度测试结果见表1。

表1 成纱强伸度性能对比

从表1可以看出,同样细度的纱线,赛络纱的强力最好,是环锭纱的1.07倍,涡流纺纱的强力最差,只有环锭纺竹纤维纱的0.86倍。

三种纱线强力的差异是和其纱体结构有关。赛络纺纱线是由两单纱条共同绕着股线轴线相互包卷捻合在一起形成的,因此纱条中的纤维基本上是绕着股线呈螺旋状排列。其中,两单纱条接触面上的纤维基本与股线轴线重合。由于是卷捻,两单纱条外层的纤维有可能被卷入到纱条的内层,而内层的纤维则可能被挤出来。所以,赛络纺纱线中仍存在纤维的内外层转移现象,这意味着纤维受力平衡,从而使纤维的内应力均衡。再加上赛络纺纱线中纤维的捻幅一致,所以,赛络纺纱线比同特数环锭纺纱线的强力要高。

涡流纱的成纱结构与环锭纺相似,纱体中纤维大约70%的纤维呈螺旋排列,但还存在有纱芯,有约30%的纤维近乎平行。正是这纱芯的存在使纱的强力比同特数环锭纺纱要小。

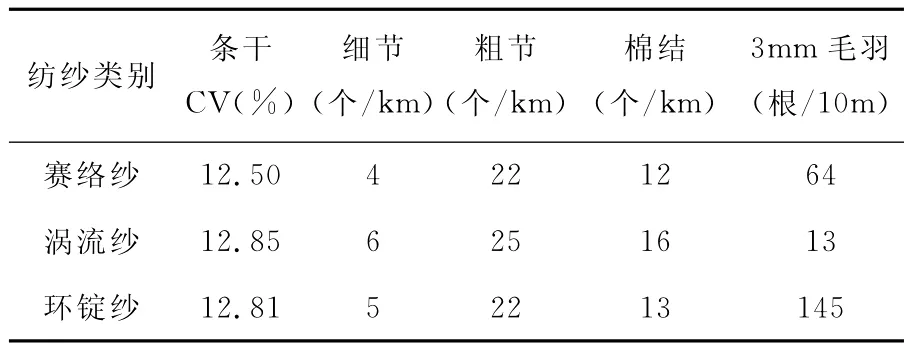

成纱条干和成纱毛羽测试结果见表2。

表2 成纱条干和毛羽对比

从表2可以看出,三种类型的纱线条干CV值赛络纱最好,涡流纱和环锭纱条干CV值相差无几。3 mm以上有害毛羽环锭纱最多,赛络纱较环锭纱毛羽下降了56%,涡流纱较环锭纱毛羽下降了91%。

这是因为在环锭纺纱过程中,纤维束引出前罗拉夹持点后即受到较强的加捻,在前罗拉包围弧和强捻的双重作用下,单纤维两端易冒出纱的外表面。而在赛络纺纱过程中,单纱加捻区域的长度低于纤维的平均长度,且施加的捻度又较小,使得单纱中纤维的螺旋线与纱轴的夹角较小,从而使单纱中的单纤维不致因受到扭曲力的较大影响而横向突出纱的外表面。所以,与环锭纱线相比,赛络纱线具有较少的毛羽和较光洁的外观。涡流纱毛羽最好,这主要是由于涡流纱是自由端纺纱,在加捻成纱的过程中分梳比较充分,凝聚有效。而且纱体最外层的包缠结构也有利于毛羽的减少[6]。

4 结论

通过18.2 tex竹纤维赛络纱、涡流纱和环锭纱的质量对比分析,可以得到以下结论。

4.1 赛络竹纤维纱条干好,毛羽少,强力高,有类似股线纱体结构。具有股线风格的赛络纺纱线使其织物表面清晰,硬挺度好,有骨质感但又不失柔软性,同时还具有吸湿透气性好、天然抗菌、柔滑、悬垂等特点。

4.2 涡流竹纤维纱较环锭纱毛羽下降了90%以上,纱线光洁。织物外观光滑细洁,手感柔软,同时具有良好的吸湿性,染色性,天然抗菌性。因而产品可用作针织运动衫、休闲服饰、家纺产品等,产品应用领域比较广泛。

4.3 通过对比分析,将竹纤维原料吸湿透气性好、天然抗菌、绿色环保的性能特点与纺纱新技术相结合的赛络纺竹纤维纱和涡流纺竹纤维纱,具有自身独特性能,并且明显优于环锭纺竹纤维纱。

[1] 董化玲,孙茂志,宋洪臣.竹浆纤维/精梳棉/大豆蛋白纤维赛络纱的生产[J].上海纺织科技,2009,(2):34—35.

[2] 马大椿,李新英,陈玉峰等.竹浆纤维赛络纺针织纱的生产实践[J].棉纺织技术,2010,(5):48—51.

[3] 秦贞俊.MVS涡流纺纱技术的发展[J].纺织科技进展,2006,(6):3—4.

[4] 刘琳,雒书华.生产竹浆纤维18.5 tex涡流纱的体会[J].棉纺织技术,2010,(5):46—47.

[5] 储咏梅,王琪,王国和.竹浆纤维纯纺及混纺纱线弹性测试与分析[J].纺织学报,2006,(2):68—70.

[6] 李升高,王学贵,史成玉.浅析国内外棉纺设备的技术进步与发展趋势[J].山东纺织科技,2011,52(4):42—44.

Comparative Analysis of Bamboo Fiber Yarn Quality Formed through Siro/Vortex/Ring Spinning Respectively

ZhangYong

(Anhui Vocational and Technical College,Hefei 230051,China)

Bamboo fiber was selected to form three kinds of yarn through siro spinning,vortex spinning and ring spinning.Property characteristics were gained by comparing the test results of three kinds of yarn with same yarn tex.The reason was got by analyzing the yarn structure as well.

sirospun;vortex spinning;ring spining;bamboo fibre;yarn quality

TS104.7

A

1009-3028(2012)02-0018-03

2012-02-28

张 勇(1978—),男,安徽合肥人,讲师。