轨下支承失效对轨道结构动力性能的影响

2012-01-17朱剑月

李 威 张 艳 朱剑月

(同济大学铁道与城市轨道交通研究院,201804,上海∥第一作者,硕士研究生)

轨下基础承受来自钢轨的各向压力并有效保持轨道几何形位。然而,由于列车荷载的长期作用,轨下基础将受到很大的冲击和振动,导致轨道累积变形增大,产生各类轨下支承失效,从而恶化轨道线路几何与动态不平顺,加剧轮轨相互作用,影响列车的正常运行[1-3]。本文通过建立车辆 轨道垂向耦合动力学模型,比较分析扣件松脱或失效、轨枕吊空和浮置板板下支承失效对于轨道结构动力性能的影响。

1 轮轨动力响应数值分析

1.1 建立模型

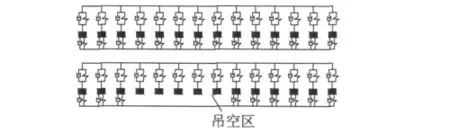

根据车辆 轨道耦合动力学原理[4],考虑轨道刚度沿纵向不均匀变化,建立普通整体道床、弹性支承块与浮置板不同轨道结构的动力学分析模型[5]。模型中将车体视为具有一、二系悬挂的由车体、转向架及轮对组成的刚性系统;将钢轨视为连续弹性离散点支承上的无限长梁,运用轨道系统刚度特性沿线路纵向发生突变来模拟轨下支承失效状态。图1~图3为钢轨扣件失效前后、弹性支承块吊空前后、浮置板支座吊空前后示意图。

图1 钢轨扣件失效前后图

图2 弹性支承块吊空前后图

图3 浮置板支座吊空前后图

1.2 计算参数

1.2.1 车辆计算参数

车体质量为50 160kg,构架质量为4 618kg,轮对质量为1 510kg,车体点头惯量1.897 25×106kg·m2,构架点头惯量3 940kg·m2,一系悬挂刚度2.9kN/mm,一系悬挂阻尼8×103N·s/m,二系悬挂刚度0.48kN/mm,二系悬挂阻尼1×104N·s/m,转向架中心距15.70m,固定轴距2.5m,车轮半径0.42m,轴重16 270kg。

1.2.2 钢轨计算参数

钢轨采用CHN60轨,视为弹性点支承基础上的Bernoulli-Euler梁,其弹性模量E=2.1×1011N/m2,单位长度质量mr=60.64kg/m,截面面积A=77.45cm2,截面惯性矩Iz=3 217cm4,Iy=524 cm4,线路为无缝线路。

1.2.3 弹性扣件轨道结构的计算参数

钢轨扣件间距0.6m,扣件刚度为25kN/mm,阻尼取7.5×104N·s/m。

1.2.4 弹性支承块轨道结构的计算参数

弹性支承块质量mb=100kg;轨下扣件与支承块下支承刚度分别为12.5kN/mm与25kN/mm,阻尼均为7.5×104N·s/m。

1.2.5 浮置板轨道结构的计算参数

浮置板材料特性:浮置板混凝土强度等级C30,弹性模量32GPa,剪切弹性模量13.76GPa,泊松比为0.2。钢弹簧浮置板长度为29.8m,宽为2.8m,厚度为0.29m,密度为1.5×103kg/m3。每块浮置板下设50个弹簧支座,浮置板弹性支座间距为1.2m,轨下扣件与板下弹性支座刚度分别为12.5kN/mm与10kN/mm,阻尼均为7.5×104N·s/m。

1.3 计算结果分析

当列车运行速度为80km/h时,不同轨道结构紧邻轨下支承失效后截面位置动力响应如图4~图6所示。工况分别为:五扣件支承失效(普通轨道结构),五支承块吊空(弹性支承块轨道结构),板下五支座支承失效(浮置板轨道结构)。由图4~图6可见,当轮轨冲击传至轨下结构时,由于轨下基础缺陷无法提供良好支承,轨道结构在支承失效区段均经历了较明显的瞬态响应过程;在列车远离失效区段后,系统响应将逐渐回复至平稳状态。

图4 普通轨道结构紧邻轨下支承失效后第一个扣件处截面位置动力响应

图5 弹性支承块轨道结构紧邻支承块吊空后第一个支承块处截面位置的动力响应

不同轨道结构紧邻轨下支承失效后截面位置位移响应比较如图7所示。分析后可知,对于普通轨道结构,五扣件支承失效下,较列车运行速度40km/h时的钢轨位移9.164mm,速度为60km/h和80km/h时分别增加了2.1%和3.4%;80km/h时,一个扣件支承失效和五个扣件支承失效分别比无支承失效状态下的钢轨位移增大了39.2%和763.4%。对于弹性支承块轨道结构,在五支承块吊空下,弹性支承块位移60km/h和80km/h时比在40km/h时的数值增大了2.0%和3.9%;而速度为80km/h时,一支承块吊空和五支承块吊空状态下比无支承块吊空下位移增大了279.7%和1 559.7%。另外,对于浮置板轨道结构,板下三支座支承失效时,浮置板板位移在60km/h和80km/h时比40km/h时分别增大了1.7%和4.5%;在速度为80km/h时,板下一弹性支座失效和五弹性支座失效状态时比无支座失效状态时增大了22.8%和191.3%。因此,轨下支承失效将影响其前后毗邻的支承状况良好的正常轨道结构,形成较长范围内线路几何与动力不平顺,增加轮轨间相互作用。

图6 浮置板轨道结构紧邻失效支座后第一个支座处截面位置的动力响应

图7 不同轨道结构紧邻轨下支承失效后第一个扣件处截面位置位移响应比较

不同轨道结构紧邻轨下支承失效后截面位置的支座反力比较如图8所示。为便于比较,考虑一个支承失效工况,分析表明:当速度40km/h时,紧邻支承失效后第一个扣件处截面位置的扣件支座反力为34.7kN,而速度为60km/h和80km/h时分别增加了9.5%和17.6%;紧邻支承块吊空后第一个支承块处截面位置的支座反力在速度为60km/h和80km/h时比在40km/h时增大了8.7%和13.6%;浮置板紧邻失效支座后第一个支座处截面位置的板下支座反力在速度为60km/h和80km/h时比40km/h时分别增大了0.2%和0.8%。速度为80km/h时,五扣件支承失效和一扣件支承失效分别比无扣件支承失效状态下增大了29.5%和191.7%,五支承块吊空和一支承块吊空下比无支承块吊空下增大了22.7% 和167.0%,浮置板板下三弹性支座失效和一支座失效比无支座失效状态下增大了18.6%和127.4%。由此可见,轨下支承失效破坏了轨下基础支承的连续性,使得运行车辆对轨道结构产生较大的附加冲击动力,在列车高速通过与支承失效数目增加时尤为明显。另外,在不同轨道结构中,浮置板轨道结构的支座反力受列车运行速度的影响较小,有利于轨道线路减振。

图8 不同轨道结构紧邻轨下支承失效后截面位置的支座反力比较

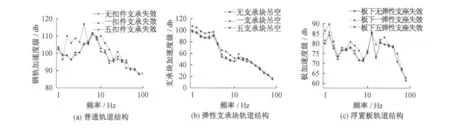

当列车运行速度为80km/h,在不同的支承失效数目情况下,普通轨道结构的钢轨、弹性支承块轨道结构的支承块和浮置板轨道结构的板振动加速度级的1/3倍频程如图9所示。由图9可知,在较宽频率范围内,轨下支承失效后轨道结构各部件的加速度级随着支承失效数目的增多而增大。

图9 不同轨道结构1/3倍频程中心频率处的振动加速度级

2 结语

轨下支承失效在运营线路上普遍存在,对其动力性能进行分析具有一定的实际意义。理论计算表明:轨下失效破坏了与其前后毗邻的正常轨道结构的支承情况,形成数倍枕间距范围的线路几何与动力不平顺,使得在列车通过吊空地段时轮轨相互作用加剧,轨下基础的位移、支座反力等增长明显,特别是多个轨下支承连续失效的情况,会加速轨道结构部件的破坏,影响行车安全。另外,浮置板轨道与普通扣件及弹性支承块轨道相比,其轨道结构的动力响应受板下支承失效的影响相对较小。

基于上述存在的问题,建议轨道交通工务部门建立科学的养护维修体系,加强扣件、轨枕等轨道结构部件的日常检测,确定分等级处理机制和标准;对悬空的扣件、弹性支承块与浮置板弹簧支座应及时更换,消除线路病害;为整体道床设计、施工、养护等方面积累工程经验,以确保列车行车安全。

[1] 肖新标,金学松,温泽峰.轨下支承失效对直线轨道动态响应的影响[J].力学学报,2008,40(1):67.

[2] 向俊,杨桦,赫丹.轨枕悬空条件下的列车—轨道系统竖向振动响应研究[J].铁道科学与工程学报,2007,4(1):8.

[3] 朱剑月.轨下扣件支承失效对轨道结构动力性能的影响[J].振动工程学报,2011,24(2):158.

[4] 翟婉明.车辆—轨道耦合动力学[M].3版.北京:科学出版社.2007.

[5] 朱志强.地铁钢弹簧浮置板道床存在的缺陷及设计优化[J].城市轨道交通研究,2010(7):50.