提升技术装备要从解决生存入手—— 访湖北金洋冶金股份有限公司(再生铝工厂)总经理张东升

2012-01-17

张东升,湖北金洋冶金股份有限公司(再生铝工厂)总经理。高级工程师,先后在多家中外合资企业及国内外金属制品企业担负管理者和设计者,特别是对对企业及园区的建设和管理以及提升再生铝技术装备的研发方面颇有造诣,在多年的实践中积累了深厚的再生金属冶炼再生利用实践知识,具有丰富实践经验和管理经验。

记者:循环经济的发展,为再生铝产业提供了发展契机。那么目前我国再生铝产业整体的技术装备情况如何?是否跟得上形势和政策的要求?

张东升:整体来说技术和装备水平不高。我国的铝再生行业从70年代逐步发展起来,当时没有规模化的生产与大型的熔炼、精炼设备,几乎全部是作坊式地炉(坩埚)生产。保守的估计,当时的普遍利润超过50%。随着改革开放,国外以及台湾地区的企业进入中国大陆,带来了全新的技术也带来再生铝行业的井喷发展。2004年我国再生铝产量为195万吨,而2010年我国再生铝产量就达到380万吨。同时由于受到国家的鼓励与支持,再生铝企业队伍得到迅速扩张。5万吨以上企业由2003年的2家发展到2007年的4家,1万吨到5万吨之间的企业有百余家。同时,由于再生铝行业门槛的限制,目前注册的再生铝企业的产能都在5万吨以上了。产能的急剧扩张使得市场逐步饱和;利润不断缩小,加上国家在2004年后逐步限制出口(如2004年前出口退税15%,2004年降

到8%,2005年完全取消),原来的出口价格优势完全丧失,也进一步压缩了国内市场的企业利润。特别是2008年金融危机以来,国内电解铝产业的过剩也带动了再生铝主流品种ADC12的价格进一步下降,除去极少部分规模化企业拥有优质客户的老牌再生铝企业以外,绝大部分新建或扩建的再生铝企业都处于微利或亏损状态。行业陷入生存发展的困境。再生铝行业微利的时代的到来,标志着再生铝产业正进入技术装备升级的关键时期。

记者:请介绍一下目前我国再生铝产业具有哪些先进的熔炼工艺和技术装备?

张东升:再生铝属于二次熔炼合金,原料基本以废料为主。原料的分选处理直接决定着后期熔炼的品质。目前我们国内再生铝工厂主要还是以人工分选为主,但一逐步向自动化程度较高的破碎分选设备发展,自定分选的原理是将采购回的废铝材料通过破碎机械打碎后在经过磁选、风选、涡流分选等除去非金属杂质与铁,这种设备在我国大型再生铝工厂已有采用,这种工艺可以节约大量的人力成本,但造价相对较高,但是分选精度不高。

还有一种利用差比重液分选的方法也在逐步发展中。基本原理是将硅铁粉混入水中,通过改变其混合比例,生成比重为1-3的模拟比重液,让破碎后的原料碎片通过比重液。该工艺首先让木质杂质或一部分树脂浮与比重为1的水中,接着让M镁及镁合金浮于比重为2的模拟比重液上,再让铝等浮在比重为3的模拟比重液中。该方法的缺点是不能调配比重大于3的模拟比重液,所以不能分离Zn、Pb、Cu等;同时与废料一起带进来的污泥会污染该比重液,造成液体的分选精度降低;对中空材、复合材的分选精度有局限性。随着技术的提升、工艺的改进,这种方法还是有广阔的前景的。

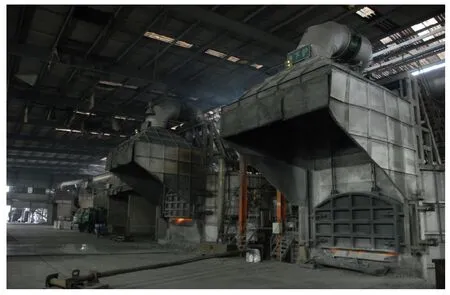

目前,再生铝行业的熔炼设备基本上脱离了坩埚炉的生产方式,改以密闭式反射炉为主,形状主要以矩形炉最为普遍,燃料有天然气、煤制气、重油等,燃烧方式以蓄热式、换热式为主。在熔炼再生铝的过程中,铝原料生产过程中的直接吸收的能量仅为20%、燃烧排气带走的能量约为55%、炉体散热及其他热损失约25%。节能的重点就在烟气排放上。换热式是利用换热装置(复杂的管道为主)回收烟气热量用于加热待入炉原料,结构庞大、复杂、生产节拍不好控制,不利于后期的环保设施完善。蓄热式烧嘴是从国外传入的技术,有间断式蓄热与连续式蓄热之分,均是利用烟气加热助燃空气的方法达到节能的目的。结构相对简单,利于环保排放。虽然原理上较换热式更合理,但需要注意的是,由于设备厂商众多、鱼龙混杂,各个企业的实际节能效果也大相径庭。

记者:最近出台的《铝工业“十二五”发展专项规划》指出“要通过政策的限制和引导,推进产业结构调整和产业技术升级,解决我国铝工业发展中存在的问题,促进我国铝工业实现由大到强的根本性转变。”再生铝企业该如何在逆境中实现产业升级?

张东升:我认为,再生铝许多企业都面临生存问题,产业升级要从解决生存入手。因为有需求企业才有存在的必要。目前的供需失衡主要是再生铝企业的盲目扩展、无技术含量的低品位压铸合金与各地的散兵游勇型企业造成的。企业整合与资源整合同等重要。

在目前的逆境下企业如何实现产业升级呢?我认为,应该从企业经营上想办法,包括从市场、采购、趋势把握、设备更新、工艺改进、品质提高、降低成本等方面进行。特别是要加大对设备与工艺改进的力度。随着《有色金属工业“十二五”发展规划》和《铝工业“十二五”发展专项规划》的颁布,提出了以科技进步为支撑,以推进节能减排、技术改造、兼并重组和环境治理为重点的主线,以提升我国铝工业的国际竞争力、增强铝工业的可持续发展能力,成功实现我国铝工业由大转强为的根本目标。铝是我们国民经济建设、战略性新兴产业和国防科技工业不可缺少的基础原材料,但与世界铝工业强国相比,我国铝工业产业集中度、技术装备水平、技术创新能力等方面还存在很大的差距,与全球铝使用工业大国的地位极不相称。同时,再生铝又处于我国铝工业循环经济“减量化、再利用、再循环”的关键环节,《规划》提出到2015年再生铝达到580万吨/年,这为我们的产业振兴、生产规模都提出了更新的要求。

记者:那么微利时期的我国再生铝企业该如何来提升技术装备?如何选择与发展相适应的生产线路和相关工艺呢?

张东升:对于“技术装备”我一直推崇的是“够用即可”的观点。因为工艺技术及装备水平没有最先进,只有更先进。再生铝企业应该选用适合自己客户产品的设备,才能提高设备的性价比。不是说先进的设备不能用,而是加强工艺改善与产品开发真正使高起点的设备发挥效率才是关键。只有产品升级了,才需要更先进设备的跟进使用。目前,在这一点上我们国内企业在新产品研发上还有很大的差距,这也是国内企业的通病。《发展规划》中提出了要大力发精深加工(我国目前的大量高档铝深加工产品都需要进口),企业应抓住这个契机建立自己的研发团队或国家级的研发中心。

合理的工艺路线一定要符合实际环境与生产目的的需求,要以减少浪费为根本,以提高利用效率为出发点。比如,原料分选,如果库房与分选线设计出现问题就会使得原料反复转运,造成油料、人员、叉车的浪费。熔炼环节,如果灰处理与溶解现场相距较远,每天渣灰燃烧损失与叉车燃油消耗就是一项很大的浪费,造成一笔不小的成本。灰处理设备要尽可能靠近溶解的上炉(产灰最多)并充分利用上炉地面的落差来安装设计灰处理设备,这样就可以达到事半功倍的效果。所有,在目前企业微利情形下,控制成本非常重要,而合理的工艺路线就显得尤为重要了。

记者:您刚才提到再生铝产业正面临技术装备升级的关键时期,按照《推进计划》要将促进技术进步,实现产业转型升级作为主要任务之一,那么这方面您有什么好的建议?

记者:发展循环经济的目的是为了推进节能减排,保护生态环境。目前我们的工艺装备是否达到节能减排、减少污染环境的要求?

张东升:2011年发生的血铅事件使得铅行业发生了较大的震动,这样的震动我认为有力于行业的发展与整合。再生铝行业对环境的污染不像铅行业那么敏感,但还是存在着废气、废水、废渣粉尘的处理问题,尤其是熔炼后废灰渣的最终处理一直没有一个行之有效的方法,先进的工艺装备在一定程度上有助于节能减排,减少污染环境。但要从根本上解决,需要实现跨行业的再利用系统。

张东升:再生铝企业的产业升级,应从产业链即“上游”与“下游”下功夫,单纯的铝合金锭的生产将越来越失去企业的活力。“上游”指的是要从原料前处理入手,精细化分拣处理废铝原料,以生产原牌号合金、不降级处理为目的,可以先从废旧轮毂、可乐罐入手,这些均有潜力可挖。例如于1922年创业的日本大纪铝业是日本再生铝的老牌企业,目前在日本国内有5家再生铝厂,全部是铝液产品供应线,其中有两家还含有易拉罐再生处理线,专门处理回收的易拉罐,生产3004合金用于易拉罐的再生产;回收的废旧轮毂也经过细致的分类,基本用于生产A356合金。像日本国内仅存的一家电解铝厂,也基本以生产99.9%以上的高纯合金为主。这正是我们再生铝生产目前的差距与不足。“下游”就要与压铸、铸造厂商合作,用铝汤热送的方式生产出终端产品。铝汤热送经过这几年的发展已经逐步被国内压铸行业认可,也便于再生铝生产企业与铸造企业形成战略联盟共同抵御行业风险。从生产工艺上,合理的材料配置要与现场管理紧密的结合起来。现在越来越多的企业采用了以优化配比计算来进行原料的配比,如何保障配比比例的实现,需要加强生产现场的管理,尤其是要抓住龙头——原料的前处理供需,只有合乎生产需求的原料供应,才能保障生产的节拍、品质的控制,才能保障客户的正常使用。