Cu/SiC高能球磨后的形貌组织研究

2012-01-15贺战文王明智

贺战文,王明智

(1.武汉工业学院机械工程学院,湖北武汉430023;2.燕山大学材料科学与工程学院,河北秦皇岛066004)

碳化硅具有很高的硬度和熔点[1]。在我国主要用做磨料,而Cu是塑性材料。在塑性材料Cu中加入适量的SiC,一方面可以改进金刚石制品的自锐性,另一方面也能提高其制品的结合强度。这些性能的改善都可以通过高能球磨的方式来加以实现。通过高能球磨后,Cu在SiC表面溶解包裹使得Cu与SiC之间形成原子级的结合,从而使SiC与结合剂具有良好的相容性,提高了结合剂的结合强度和磨削工具的使用寿命。本实验用机械合金化原理,按常规粉末冶金工艺制备了SiC/Cu复合材料,并研究该材料经高能球磨后的组织和形貌,为该类复合材料的球磨工艺优化提供依据。

1 实验

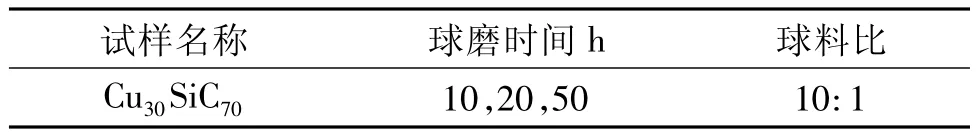

按Cu30-SiC70的比例(重量比)计算出各罐需装入的 Cu、SiC的质量,精确到0.1 g,并混合均匀。其中Cu和SiC粉末的平均粒度分别为40.62 μm,28 μm。将混合均匀的粉末按球料比10:1(即选取钢球为100 g,试样为10 g)装入球磨罐中。钢球的直径分别为8.0 cm和9.5 cm,两种钢球按1:1的重量百分比配制。时间参数见表1,转速为250 r/min。

表1 行星式球磨机制备样品参数

将按预订时间取出的样品放在KYKY——2800型扫描电子显微镜上进行结构和形成包裹程度的分析。

2 结果与讨论

复合粉末在机械球磨的过程中塑性材料和脆性材料互相碰撞、挤压,不断地破碎,产生了许多新表面。新表面又发生粘结、焊合,如此反复使粉末的内部缺陷和表面发生了很大地变化[3]。通过对球磨10 h后Cu30SiC70复合粉末进行形貌分析可以得到如图1所示的形貌照片。从图1(a)可以看出,球磨10 h后的粉末颗粒均匀性很差,大小不一,大颗粒与小颗粒相差甚远,大颗粒粒度在30—40 μm左右,小颗粒在0.1—10 μm左右。大颗粒的形状很不规则。从图1(b)可以看出,粉末颗粒的表面出现了粘结现象,表面有大量空洞,凸凹不平,但粘结的程度差。

图1 球磨10 h Cu30SiC70复合粉末的形貌照片

图2是球磨20 h后Cu30SiC70复合粉末的形貌图。与球磨10 h后的照片相比,粉末颗粒的粒度明显增大,大颗粒粒度平均达到50 μm左右。小颗粒的数目减少,粒度有所增大,多在15—20 μm之间。从图2(b)可以看出,颗粒表面与图1(b)相比更加平滑,表面的粘结物更加均匀和细化。

图2 球磨20 h后Cu30SiC70复合粉末的形貌照片

为了准确的分析出不同球磨条件下塑性材料Cu对脆性材料SiC的包裹情况,利用扫描电镜对Cu30SiC70复合粉末进行了Cu和Si的面分布分析。如图3为球磨20 h后的Cu和Si的面分布图样。从图3中看出,球磨20 h后Cu的面分布图象中亮的区域较大,说明视场表面大部分被Cu覆盖,而在Si的面分布中大部分区域较暗,仅在右面的边缘有几个亮点。说明视场表面SiC的含量较少。对比两幅图,Cu的亮区域与Si的暗区域相对,说明SiC已较大程度的被Cu包裹。

图3 球磨20 h Cu30SiC70复合粉末Cu和Si的面分布情况

图4 球磨50 h Cu30SiC70复合粉末Cu和Si的面分布情况

图4是球磨50 h后的Cu和Si的面分布。从图中可以看出Si的在整个视场的含量明显比球磨20 h后增加,而且分布开始均匀化,Cu的含量有所降低,分布仍然比较均匀。这说明,并不是球磨时间越长Cu对SiC包裹效果越好,而是存在一个最佳球磨时间。这是因为机械合金化是一个破碎和焊合反复进行的过程。球磨到一定阶段,Cu对SiC进行了包裹后,如果再继续球磨就会使被包裹的SiC颗粒重新破碎,使SiC显露出来。球磨50 h后Si的面分布情况就说明了这一点。

3 结论

Cu30SiC70复合粉体球磨20 h后Cu对SiC颗粒有了较大程度的包裹。从包裹情况来看,在本实验条件下,最佳球磨时间在20-50 h之间。

[1] 孙毓超.金刚石工具与金属学基础[M].北京:中国建材工业出版社,1999:212.

[2] 张念东.碳化硅磨料工艺学[M].北京:机械工业出版社,1982:1-15.

[3] 韦世强,殷士龙,刘文汉,等.机械合金化Fe-Cu系统的EXAFX研究[J].物理学报.1994,43(10):1630-1637.