响应面法优化发酵菜籽蛋白的提取工艺研究

2012-01-15王晓凡熊光权王海滨

王晓凡,熊光权,汪 兰,王海滨

(1.武汉工业学院食品科学与工程学院,湖北武汉430023;2.湖北省农业科学院农产品加工与核农技术研究所,湖北武汉430064)

油菜在世界油料作物产量中位居前三。20世纪80年代以来,我国的油菜种植面积和产量都稳居世界第一位,菜籽中约含21%—24%的蛋白[1]。菜籽蛋白是指油菜籽榨油后从菜籽饼中提取的蛋白质,菜籽饼中蛋白质含量在30%—40%[2],虽然本身营养价值较高,是一种潜在的优质植物蛋白资源,但由于其中还含有较多的硫甙和植酸等抗营养因子,因而大大限制了其在饲料、食品等行业的利用程度。笔者以自制的多菌种复合固态发酵脱毒后的菜籽粕为原料,初步探索发酵菜籽蛋白的优化提取工艺,对发酵菜籽蛋白资源的开发利用具有重要意义。

本文利用传统简便的碱提酸沉的方法提取发酵菜籽蛋白,并用响应面分析法优化各个影响因素的提取条件,主要研究了pH值、温度、料液比3个因素对发酵菜籽蛋白提取率的影响,以期为发酵菜籽蛋白的进一步开发利用提供一定的理论参考。

1 材料与方法

1.1 实验原料

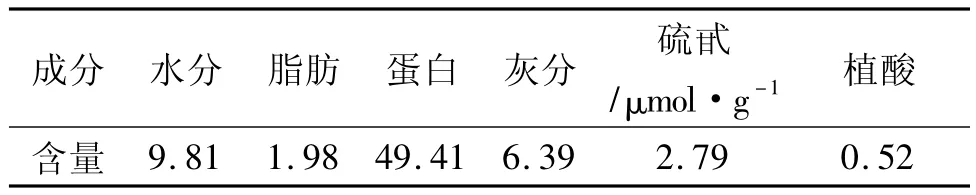

菜籽粕由中国农业科学院油料作物研究所提供,经多菌种复合固态发酵后得到本试验的原料即发酵菜籽粕。发酵菜籽粕的主要成分见表1。

表1 发酵菜籽粕的主要成分 /%

1.2 仪器设备

数显鼓风干燥箱:GZX-9070ME,上海博迅实业有限公司医疗设备厂;分析天平:AL204,METTLER TOLEDO;马弗炉:DRZ-4型,上海实验电炉厂;分光光度计:715型,上海分析仪器厂。

1.3 发酵菜籽蛋白提取工艺研究

1.3.1 碱提酸沉工艺[3]

称取一定量的发酵菜籽粕,调节反应温度、料液比、pH值三个参数,搅拌20 min浸提3次后静置,将料液进行3500 r/min离心20 min后取上清液。上清液用0.5 mol/L HCl分别调节pH值到3.8和5.8,再分别离心20 min,将沉淀调至中性后冷冻干燥,即得发酵菜籽蛋白。

式中,W0为上清液中发酵菜籽蛋白质质量,W1为发酵菜籽粕中总蛋白质量。

1.3.2 响应面法对碱提发酵菜籽蛋白条件的优化[4-6]

结合各个影响因子的单因素试验结果,对pH值、温度、料液比3个因素进行因素水平试验的优化设计,利用专业软件Designer—Expert 7.0进行数据拟合处理,试验因素水平见表2。

表2 发酵菜籽蛋白提取工艺试验因素水平

1.3.3 酸沉发酵菜籽蛋白的优化

选取调节pH2.8—7.8,对提取出的发酵菜籽蛋白溶液进行沉淀,以发酵菜籽蛋白的沉淀率为指标进行参数优化。

式中,W0为上清液中发酵菜籽蛋白质质量[7],W2为发酵菜籽蛋白制品的质量。

1.4 测定方法

蛋白含量的测定:采用凯氏定氮法,参照GB/T 9823-2008。

水分含量的测定:采用常压干燥法,参照GB/T 5009.3-2003。

脂肪含量的测定:采用索氏提取法,参照GB/T 5009.6-2003。

灰分的测定:采用碳化灼烧法,参照 GB/T 5009.4-2003。

硫甙含量的测定:氯化钯分光光度计法[8]。

植酸含量的测定:三氯化铁比色法[9]。

2 结果与分析

2.1 不同提取条件对发酵菜籽蛋白提取率的影响

2.1.1 不同提取pH值对发酵菜籽蛋白提取率的影响

由图1可知,发酵菜籽蛋白的提取率随pH值的升高而升高。pH值为13时发酵菜籽蛋白提取率可达到53.15%,这是因为在碱性环境中发酵菜籽蛋白与水的亲合力较强。pH值大于13时,提取液逐渐变暗出现黑色,是发酵菜籽蛋白在强碱溶液中变性[5]。在所选pH值范围内,pH值为13时发酵菜籽蛋白的提取效果较理想。

图1 pH值对发酵菜籽蛋白提取率的影响

2.1.2 不同提取温度对发酵菜籽蛋白提取率的影响

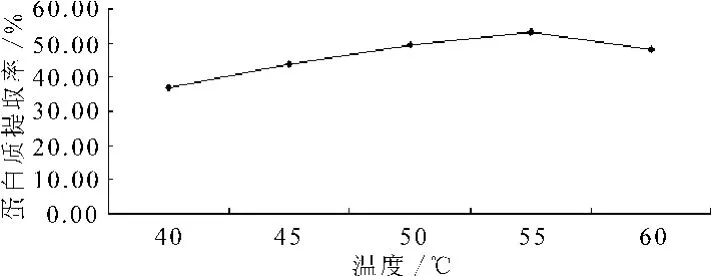

图2 温度对发酵菜籽蛋白提取率的影响

由图2可知,发酵菜籽蛋白的提取率刚开始是随温度上升而增加,在55℃时发酵菜籽蛋白的提取率达到最大值,由于温度升高,发酵菜籽蛋白的分子运动加剧而使蛋白提取率明显增大。55℃之后发酵菜籽蛋白的提取率下降可能因为温度过高,发酵菜籽蛋白发生变性[5]。所以在所选温度范围内,在55℃时提取发酵菜籽蛋白的效果最好。

2.1.3 不同料液比对发酵菜籽蛋白提取率的影响

由图3可知,发酵菜籽蛋白的提取率随着料液比的增大而增加,在料液比l∶15时提取率达到最大值。在l∶15以后,发酵菜籽蛋白的提取率会逐渐下降,这是因为料液比过大会将一些碱溶性非蛋白和水溶性蛋白物质溶解出来[5]。所以在所选料液比范围内,料液比为l∶15时发酵菜籽蛋白的提取效果最为理想。

图3 料液比对发酵菜籽蛋白提取率的影响

2.2 响应面法对碱提发酵菜籽蛋白的条件优化

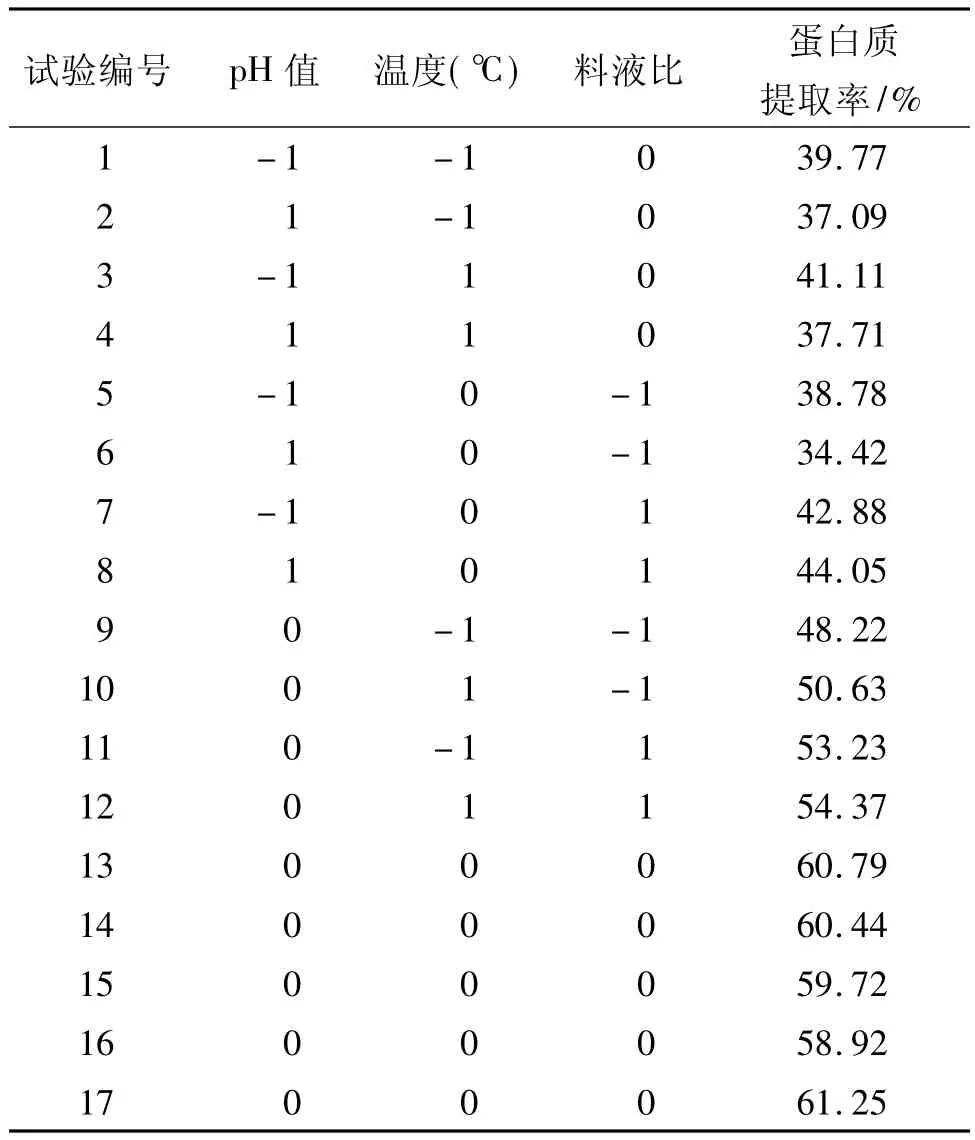

综合考虑发酵菜籽蛋白提取率与经济效益之间的关系,响应面法优化试验只考察pH值、温度和料液比3个因素对发酵菜籽蛋白提取率的影响。以pH值(Z1)、温度(Z2)、料液比(Z3)为自变量,以发酵菜籽蛋白的提取率为响应值进行响应面优化分析,试验结果见表3。方差分析表明R2=0.9947,此时回归方程达到极显著水平(P<0.001)。将所得试验数据做数学模型拟合,获得发酵菜籽蛋白提取率与温度(B)、pH(A)值和料液比(C)的回归方程如下:

表3 发酵菜籽蛋白提取工艺的响应面设计和结果

分别取pH值、温度和料液比为零水平,考察其余2个因素的交互作用对发酵菜籽蛋白的提取率的影响,各个因素交互作用的响应面见图4—图6。由各图的曲面变化率可以清晰地看出,pH值对发酵菜籽蛋白提取率的影响最为显著,料液比和温度次之。经过专业软件分析回归方程得到:在pH值12.4,温度55.7℃,料液比为1∶16.2时,发酵菜籽蛋白的提取率达到最大,为64.79%。此试验设计的中心值与优化所得的反应条件比较相近。并且此时两者发酵菜籽蛋白的提取率也比较接近,这表明此回归方程能够较好地反映出pH值、温度和料液比与发酵菜籽蛋白提取率的变化关系。

图4 pH值和温度对发酵菜籽蛋白提取率的交互影响

图5 pH值和料液比对发酵菜籽蛋白提取率的交互影响

图6 温度和料液比对发酵菜籽蛋白提取率的交互影响

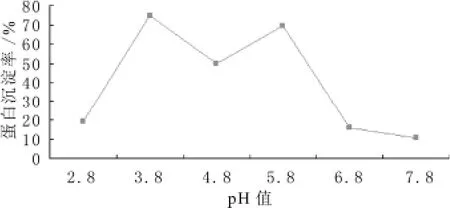

2.3 酸沉发酵菜籽蛋白的优化

选用pH2.8—7.8对提取出的发酵菜籽蛋白溶液进行沉淀,其沉淀率的变化如图7所示。由图7可知,在pH3.8和pH5.8时发酵菜籽蛋白的沉淀率最高,都超过69%,因此我们采用pH3.8和pH值5.8的两步沉淀法来制备发酵菜籽蛋白,分别沉淀不同等电点的发酵菜籽蛋白,从而达到分离纯化的目的。

图7 不同pH值下的发酵菜籽蛋白沉淀率

3 结论

(1)本试验利用碱提酸沉的方法初步探索了发酵菜籽蛋白的提取工艺。分别从pH值、温度和料液比3个因素进行了单因素分析,得出了发酵菜籽蛋白提取的最佳工艺条件,即:pH值12,温度55℃,料液比1∶15,提取时间为20 min,提取次数为3次。

(2)在各个单因素试验的基础上,笔者又对pH值、温度和料液比3个因素进行响应面优化分析,确定了提取发酵菜籽蛋白的最佳条件,即在pH值12.4,温度55.7℃,料液比为1∶16.2时,发酵菜籽蛋白的提取率达到最大值。

[1] 郭兴凤,周瑞宝,汤坚,等.菜籽蛋白的制备[J].郑州工程学院学报,2001,22(1):60-62.

[2] 伍坪,胡佩.油菜籽粕中蛋白质的提取与分离研究[J].资源开发与市场,2007,23(6):483-485.

[3] Rosenthal A,Pyle D L,Niranjan K.Mechanisms in the simultaneous aqueous extraction of oil and protein from soybean[J].Transactions of the Institute of Chemical Engineers,Part C,Food and Bioproducts,1998,76:224-305.

[4] 慕运动,朱碧,郭兴凤.RSM优化菜籽蛋白酶水解条件及结果分析[J].河南工业大学学报(自然科学版),2009,30(3):87-90.

[5] 鲍俊杰,齐海生.菜籽粕脱毒及菜籽蛋白分离的工艺研究[J].安徽农业科学,2011,39(3):1505-1507.

[6] 王金梅,张占琴,王学军,等.菜籽蛋白的制备及其体外模拟消化[J].中国油脂,2008,33(9):10-15.

[7] Bradford M M.A rapid and sensitive method for the quantification of microgram quantities of protein utilizing the principle of protein-dye biding[J].Anal Biochem,1976,72:248-254.

[8] 刘绚霞,杨莉.分光光度法测定油菜籽中硫代葡萄糖甙[J].陕西农业科学,2002,(6):5-8.

[9] 傅启高,李慧荃.三氯化铁比色法测定植酸含量的研究[J].营养学报,1997,19(2):216-219.