催化剂物理分离技术在连续重整装置的应用

2012-01-13王俊玲李顺德蔡立栋杨玉明

王俊玲,李顺德,蔡立栋,杨玉明

(中国石油兰州石化公司炼油厂,兰州730060)

中国石油兰州石化公司(简称兰州石化公司)连续重整装置以加工石脑油、生产高辛烷值汽油调合组分和芳烃的中间原料为目的。重整反应在装有含连续重整催化剂(球型)的移动床层径向反应器中进行,催化剂在反应器和再生器之间不断循环。催化剂经过反应器,在与反应物料接触、进行重整反应的同时,也会发生结焦反应。在正常情况下,催化剂的积炭量一般控制在6%以下。

由于设计和结构本身等方面的原因,一小部分催化剂滞留在连续重整装置反应器中,无法在反应-再生系统实现循环,形成滞底死区催化剂,其积炭量可高达20%~30%。由于这部分催化剂上的积炭量较高,并且为石墨化的炭,与正常催化剂烧焦行为不同,一旦进入催化剂循环流程,往往需要很长时间才能够将其积炭烧掉。另外,这部分催化剂在烧焦的过程中易发生烧焦超温,导致再生器内构件损坏,并时常导致催化剂发生晶相变化而形成侏儒球或珊瑚礁块状物等,从而影响装置的正常运行及催化剂的整体性能[1-2]。

为了避免滞底死区催化剂进入催化剂循环流程,在连续重整装置停工检修的卸剂过程中,需要将这些滞底死区催化剂单独卸出,不再回装。然而这些滞底死区催化剂中还有相当量的正常催化剂,若将这些催化剂作为废剂处理,则会造成较大的经济损失[3]。

为了实现这些混入滞底死区催化剂中的正常催化剂的回用,2011年7月,兰州石化公司在连续重整装置停工检修期间,采用济南瑞东实业有限公司开发的颗粒状催化剂密度物理分离(G-CAU)技术,对重整反应-再生系统卸出的滞底死区催化剂进行物理分级,将低积炭量催化剂和高积炭量催化剂进行分离,将低积炭量催化剂回用,取得一次开车成功。本文主要介绍催化剂物理分离技术在兰州石化公司连续重整装置的应用情况。

1 G-CAU技术原理

正常连续重整催化剂颗粒的直径及密度基本稳定,但随着积炭量的不同,催化剂的密度会发生变化。催化剂由于高温焙烧变成侏儒球后,其密度大幅度增加。G-CAU技术就是按照密度的不同对催化剂进行分级,从而实现侏儒球的分离及催化剂按照积炭量的分级,确保回装反应器催化剂的积炭量在装置的安全运行范围内。

2 G-CAU技术的分离效果

2.1 催化剂分离前后物料平衡

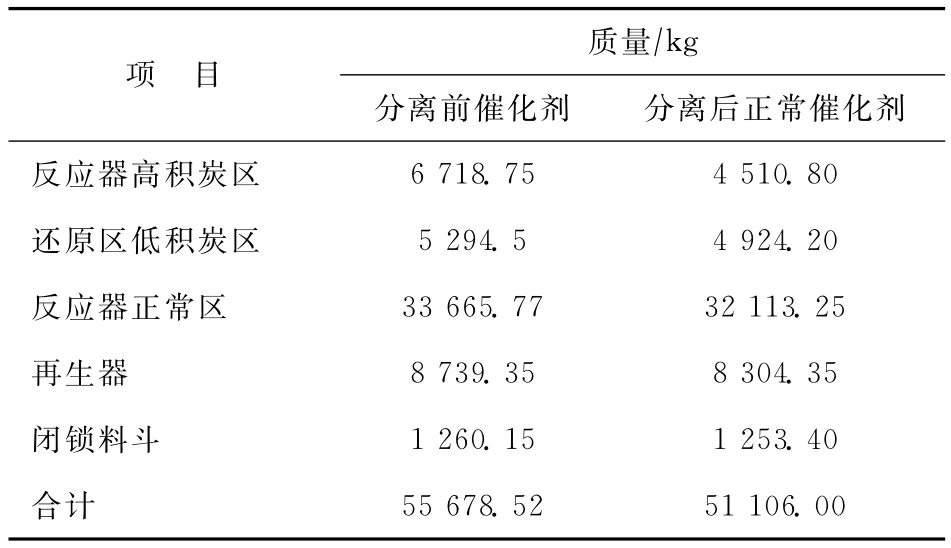

装置卸剂时,按照反应器与还原区、再生器及闭锁料斗分别计量,在反应器与还原区卸料时,反应器中的正常催化剂最先流出,将此称为“反应器正常区催化剂”,随后流出的是还原区催化剂,将此称为“还原区低积炭催化剂”,最后流出的是反应器滞底死区催化剂,将此称为“反应器高积炭区催化剂”。对上述物料按密度进行分级,各部位催化剂总量及分离后积炭量小于5.8%的正常催化剂的量见表1。由表1可见,经过密度分级,从55 678.52kg催化剂中得到了51 106.00kg合格物料,回收率为91.79%。

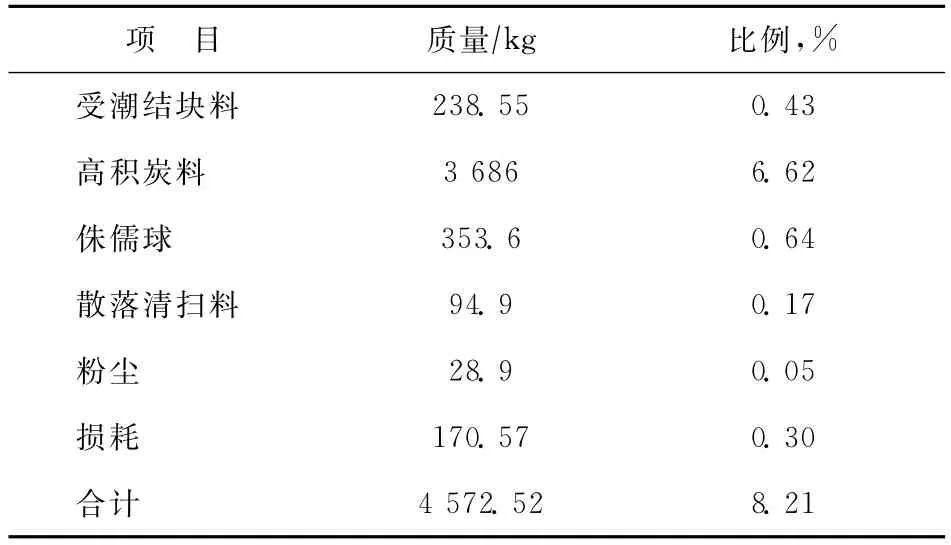

表2中列出了催化剂分离后不合格物料分布。由表2可见:不合格物料主要为高积炭催化剂,占总物料的6.62%;其次为侏儒球,占总物料的0.64%;另外还含有一定量的受潮结块物料、散落清扫料、粉尘等。

表1 各部位催化剂总量及分离后合格物料量

表2 催化剂分离后不合格物料分布

2.2 分级前后催化剂中积炭量对比

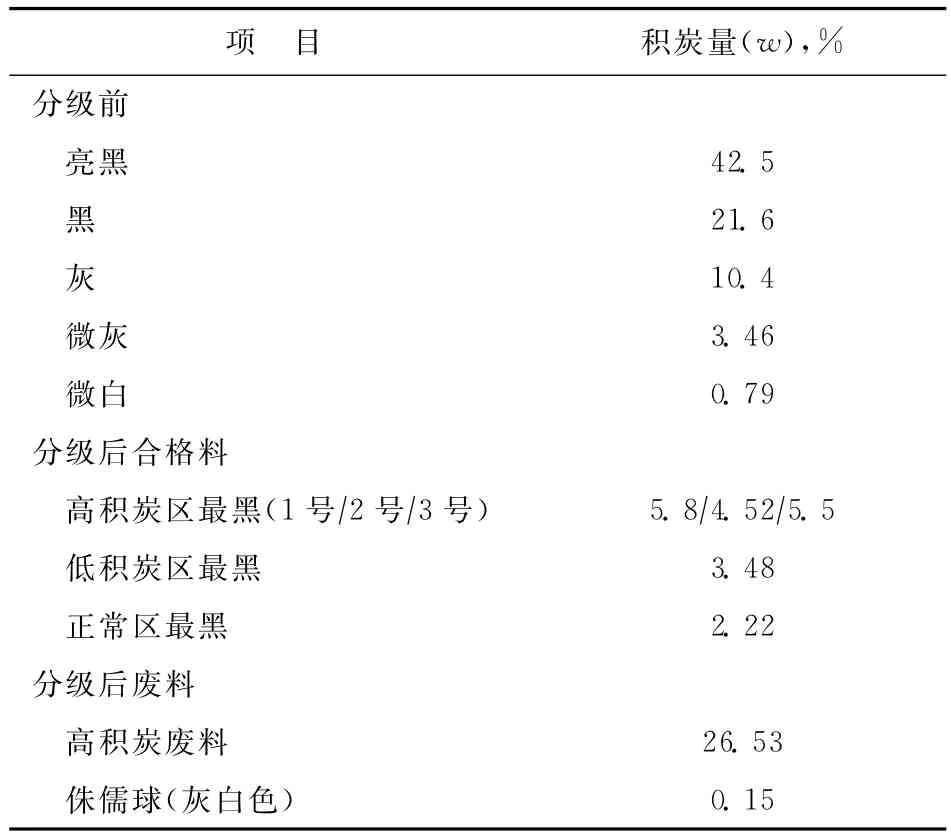

对反应器和还原区催化剂分级前后物料按照颜色采样并进行积炭量分析,结果如表3所示。由表3可见,分级前亮黑色物料的积炭量高达42.5%,黑色物料的积炭量也达到了21.6%,灰色物料的积炭量为10.4%,微灰和微白物料的积炭量分别为3.46%和0.79%。由此可见,亮黑色、黑色和灰色物料的积炭量均远远高于正常运转催化剂积炭量6.0%的指标,需要从物料中分离出去。

对催化剂分级后合格物料,按照颜色挑选出最黑的催化剂进行积炭量分析,结果表明,反应器高积炭区最黑催化剂的最大积炭量为5.8%,反应器正常区最黑催化剂的积炭量为2.22%,而还原区最黑催化剂的积炭量为3.48%,均满足正常运转催化剂积炭量6.0%的指标要求。高积炭废料及侏儒球的积炭量分别为26.53%和0.15%。

表3 反应器和还原区分级前后催化剂中的积炭量

3 分级后催化剂的工业运转效果

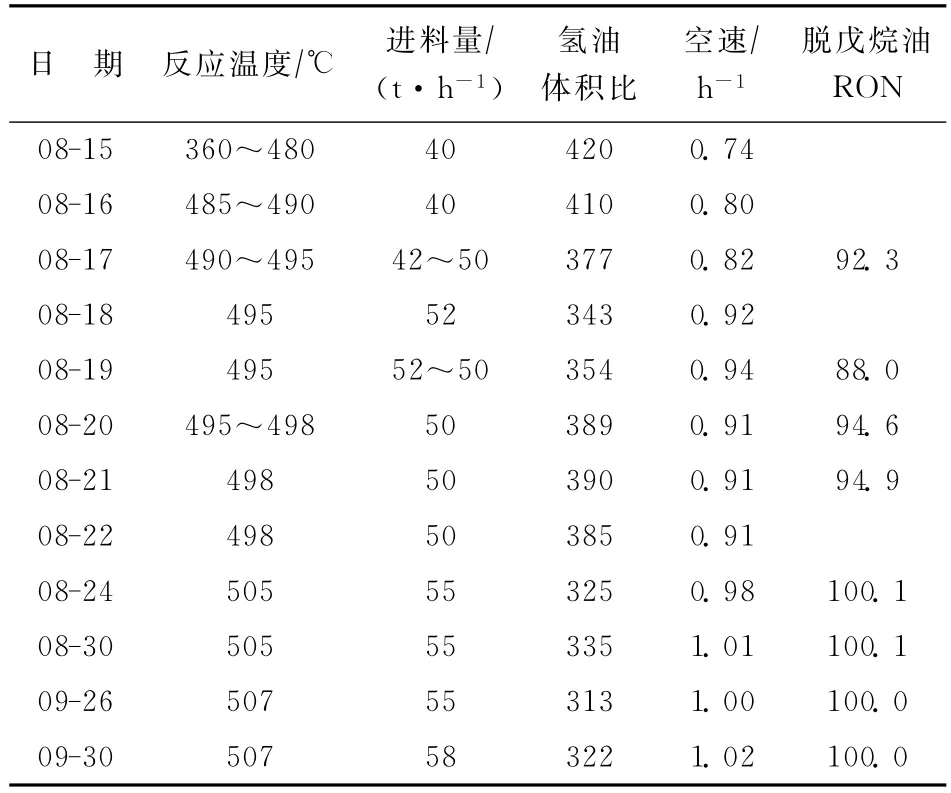

催化剂分级后反应部分开工情况如表4所示。2011年8月,将催化剂分级后积炭量小于5.8%的合格物料重新装入装置,同时补充重整新鲜剂5.15t。反应装置于2011年8月15日升温至360℃,引精制石脑油进装置,并逐渐提温至480℃,随后几天反应温度保持在500℃以下;8月24日循环氢水含量小于30μg/g,将反应温度提高至505℃以上,脱戊烷油RON达到100以上,反应部分开工正常。

表4 催化剂分级后反应部分开工情况

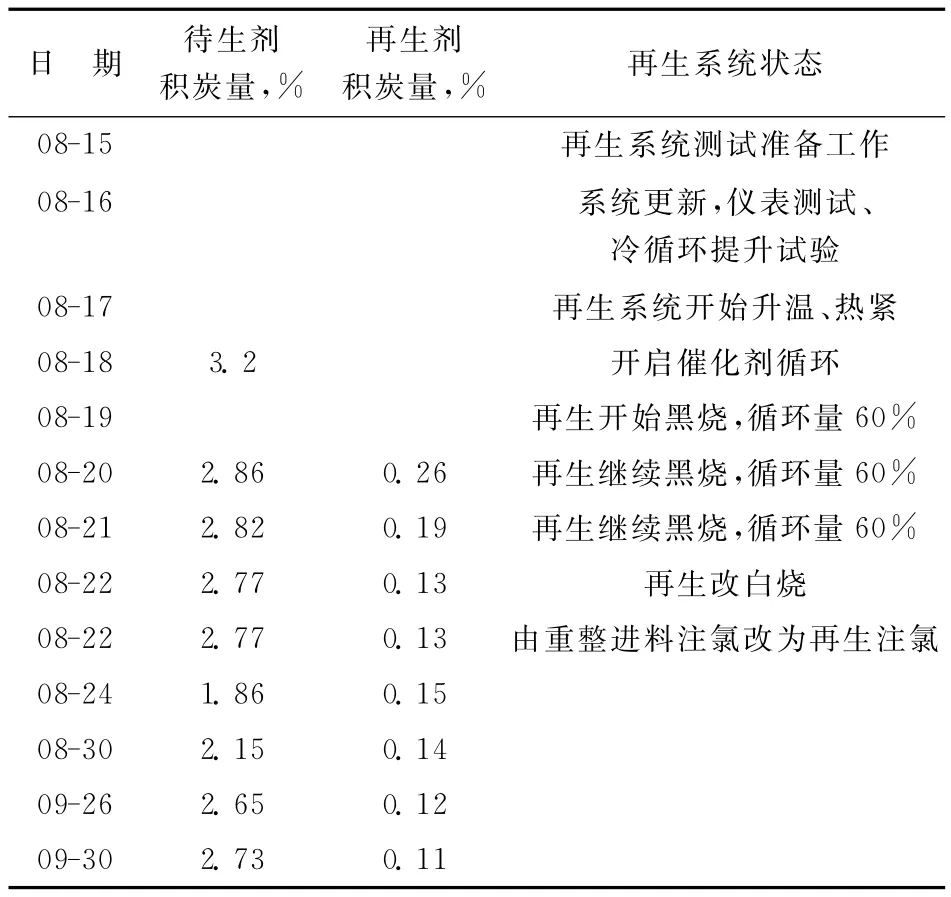

催化剂分级后再生部分开工情况如表5所示。再生部分于2011年8月18日启动催化剂循环;8月19日催化剂循环量为60%,开始催化剂黑烧;8月22日检测得到烧焦后再生催化剂积炭量为0.13%,开始催化剂白烧,注氯方式由重整进料注入改为再生部分注入,再生部分开工正常。

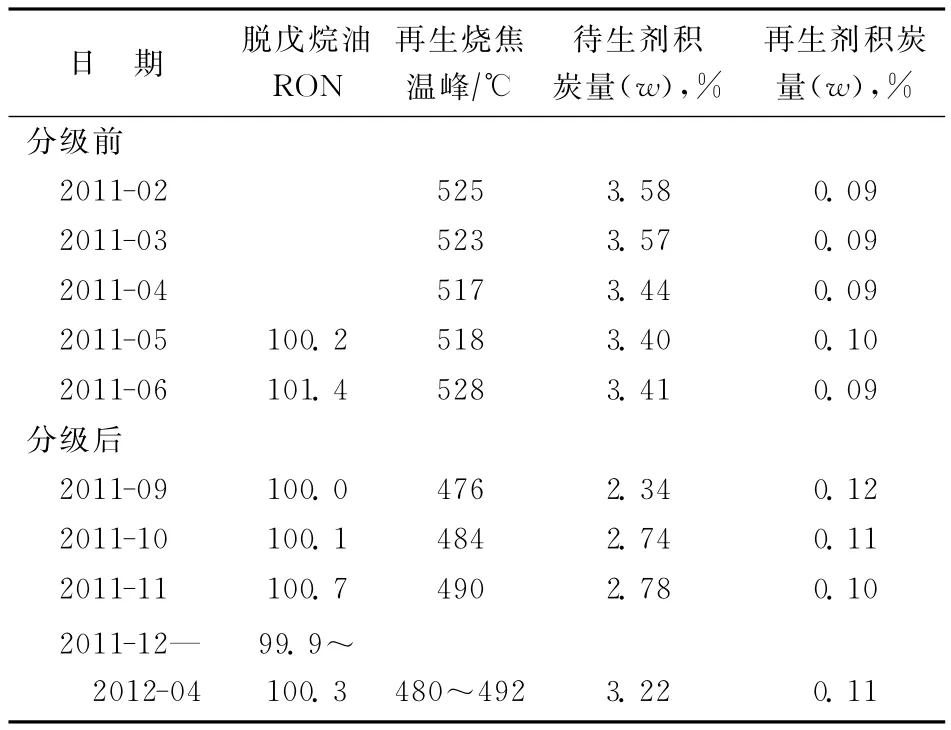

催化剂分级前后主要结果对比如表6所示。由表6可见:对催化剂进行密度分级前,脱戊烷油RON为100.2~101.4,催化剂积炭量为3.40%~3.58%,再生烧焦峰温为517~528℃。对催化剂进行密度分级后,脱戊烷油RON为99.9~100.7;催化剂积炭量为2.34%~3.22%,比分级前略低;烧焦峰温为476~492℃,比分级前明显降低。

表5 催化剂分级后再生部分开工情况

表6 催化剂分级前后主要结果对比

4 结 论

(1)济南瑞东实业有限公司开发的G-CAU技术不仅可以将使用后的连续重整催化剂中的侏儒球、粉尘分离,而且还可以根据催化剂积炭量的不同,实现催化剂的密度分级,将高积炭量催化剂和正常催化剂分离。

(2)兰州石化公司连续重整装置催化剂采用G-CAU技术进行分级后,积炭量小于5.8%的正常催化剂的收率为91.79%。

(3)分级后催化剂的工业运转结果表明,积炭量小于5.8%的催化剂的回用,能够满足反应和再生的要求,避免了高积炭催化剂、粉尘和侏儒球等回装带来的不利影响,保证了开工的顺利进行。

[1] 黄永章,苏建伟,赵玉军,等.连续重整高炭催化剂对再生系统开工的影响[J].炼油技术与工程,2009,39(4):47-49

[2] 邢卫东.连续重整装置跑损催化剂的原因及对策[J].炼油技术与工程,2010,40(11):27-29

[3] 郑凤萍,夏惠芬.降低铂重整过程检修费用的催化剂分离方法[J].国外油田工程,1996(3):41-42