组合催化剂体系在柴油加氢精制装置的应用

2012-01-13徐大海牛世坤刘继华

徐大海,牛世坤,李 扬,刘继华

(中国石化抚顺石油化工研究院,辽宁抚顺113001)

随着环保法规对石油产品质量要求的日益严格,降低柴油产品的硫含量是世界清洁燃料发展的趋势。欧盟环保法规要求2005年车用柴油执行欧洲Ⅳ类排放标准,限制柴油中硫质量分数低于50μg/g,2009年限制柴油中硫质量分数低于10μg/g。美国2006年限制车用柴油中硫质量分数低于15 μg/g。我国轻柴油标准GB 252—2000对柴油中硫质量分数的要求是不大于2 000μg/g,城市车用柴油国家标准GB/T 19147—2003参照欧洲Ⅱ类排放标准制定,要求硫质量分数小于500μg/g,2011年7月1日参照欧洲Ⅲ类排放标准,要求柴油中硫质量分数小于350μg/g[1]。北京、上海等城市已率先执行参照欧洲Ⅳ类排放标准制定的京标C、沪Ⅳ标准,即要求柴油中硫质量分数小于50μg/g,不久还将执行硫质量分数小于10μg/g的新标准。

清洁柴油规范中除了对硫含量有更严格的要求外,还同时对密度、干点、芳烃及多环芳烃含量加以限制。目前,柴油加氢精制装置采用单一的催化剂体系同时达到清洁柴油的各项规格指标非常困难,旧装置改造受限于反应器的空间,也无法满足生产的需要。因此,在现有的加氢装置条件下,充分发挥催化剂的催化性能是生产超低硫柴油最简便、有效的手段之一。根据加氢反应器内不同部位反应环境的差异,选择催化活性不同的催化剂进行合理匹配,可以充分发挥不同类型催化剂的优势,使催化剂与加氢反应器更好地结合,从而实现生产超低硫柴油产品的目的。基于上述想法,中国石化抚顺石油化工研究院(简称FRIPP)成功开发了柴油深度加氢脱硫催化剂FHUDS-2[2-3]和FHUDS-5[4]组合装填工艺技术。

1 中型装置试验结果

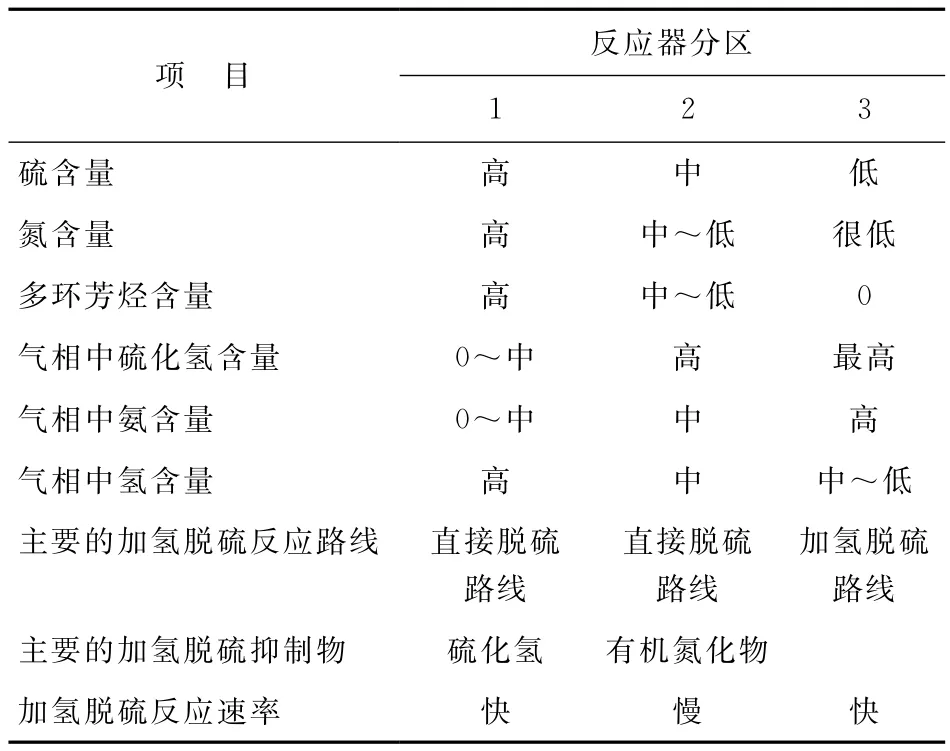

Mayo等[5]的研究结果表明,加氢精制反应器可以分成3个不同的反应区,每个区域的工艺条件不同,因此对催化剂性能的影响也不同,具体见表1。第一反应区由于硫化氢含量和氨含量均较低,氢分压较高,主要以直接加氢脱硫反应为主,加氢脱硫速率较高。当原料油进入第二反应区,主要化学反应由脱硫反应向脱氮反应转变,抑制加氢脱硫的物质主要是有机氮化物,因此该区域主要以加氢脱氮反应为主,加氢脱硫速率较低。在原料油进入第三反应区前,能够发生加氢反应的有机氮化物已基本上被脱除。第三反应区虽然氢分压较低,但反应是在有机氮化物含量较低的环境下进行的,芳烃(包括二苯并噻吩类硫化物的芳环)加氢速率较高,因此,该区域深度加氢脱硫速率较高。针对不同反应区的特征,选择不同类型的加氢精制催化剂进行合理匹配,不但可以获得更好的深度加氢脱硫效果,同时加氢反应的化学氢耗也会降低。由表1可见,根据不同反应区域的反应条件变化,选择不同类型催化剂进行合理的匹配,可以改善整个催化剂体系的催化加氢活性。

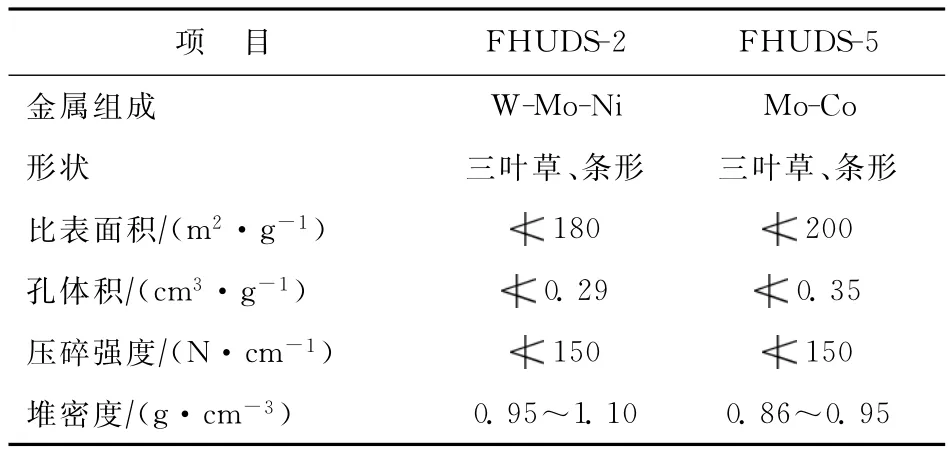

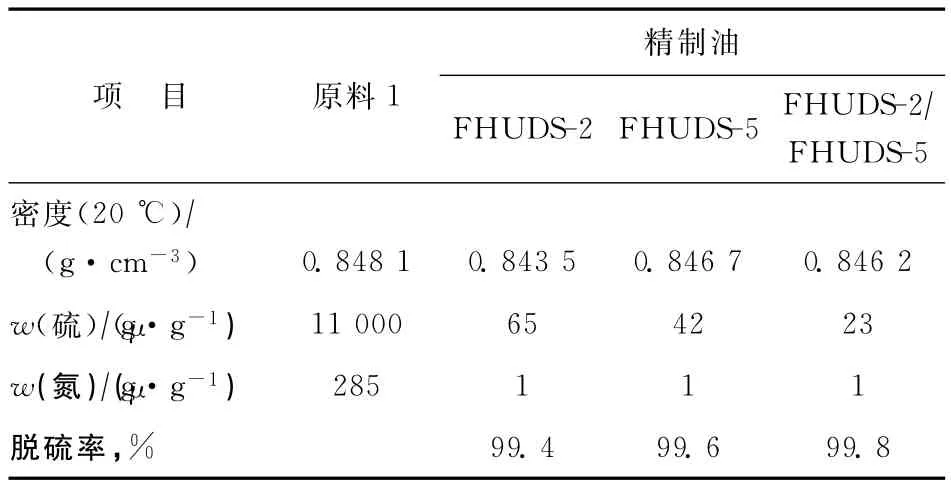

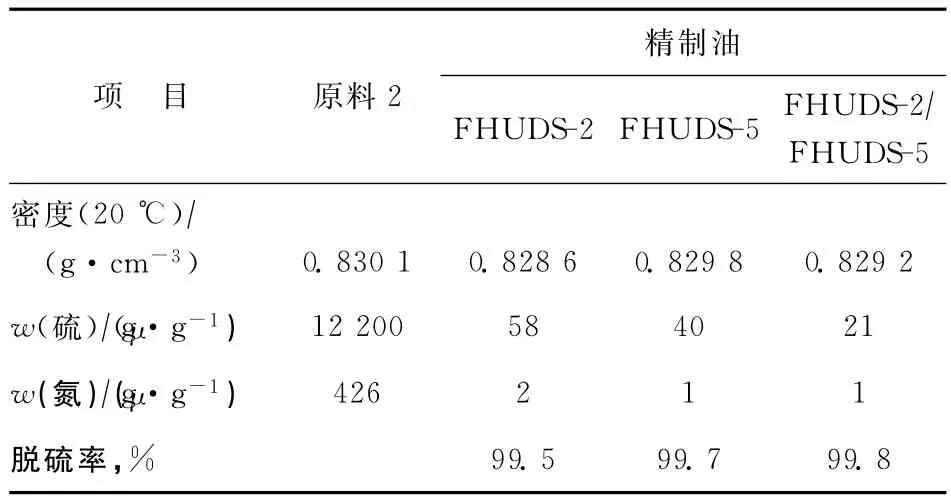

表1 反应器分区模型

在中型加氢装置上,采用FRIPP开发的FHUDS-2/FHUDS-5加氢催化剂组合装填技术进行了工艺条件试验研究,其中FHUDS-2为WMo-Ni系催化剂,FHUDS-5为Mo-Co系催化剂。表2为2种加氢催化剂的物化性质。分别对2种催化剂及将2种催化剂按一定比例组合装填的催化剂体系进行加氢脱硫活性对比评价试验,结果见表3和表4。表3中原料1反应条件为:氢分压6.4MPa、反应温度350℃、体积空速1.8h-1、氢油体积比500。表4中原料2反应条件为:氢分压6.4MPa、反应温度352℃、体积空速2.0h-1、氢油体积比400。由表3和表4可见,选择2种不同类型催化剂组合装填时的加氢脱硫率高于采用单一催化剂时的结果。

表2 FHUDS-2与FHUDS-5催化剂的物化性质

表3 3组不同催化剂体系对原料1的活性评价结果

表4 3组不同催化剂体系对原料2的活性评价结果

2 工业应用结果

到目前为止,FHUDS-2/FHUDS-5催化剂组合装填技术已在多套工业装置上得到应用,并取得了良好的效果。在中国石化上海石油化工股份有限公司(简称上海石化)3.3Mt/a柴油加氢精制装置和镇海炼油化工股份有限公司(简称镇海炼化)3.0Mt/a柴油加氢精制装置上进行了生产满足国Ⅳ排放标准清洁柴油的技术标定。

2.1 上海石化3.0Mt/a柴油加氢精制装置的应用结果

上海石化3.0Mt/a柴油加氢精制装置原来按生产国Ⅲ排放标准清洁柴油设计,要求硫质量分数小于350μg/g,设计体积空速高达2.3h-1。上海市执行国Ⅳ排放标准,要求柴油中硫质量分数小于50μg/g。上海石化来不及对装置进行改造,因此决定采用FHUDS-2/FHUDS-5组合装填工艺技术。该装置于2010年6月投入正常生产,经过一年多的稳定运行后,进行了装置的中期标定,结果见表5。原料油为直馏柴油、焦化汽柴油和催化裂化柴油的混合油,三者的质量比为60∶35∶5。由表5可见,采用FHUDS-2/FHUDS-5催化剂组合装填技术处理硫质量分数1.07%、氮质量分数469 μg/g的混合油,在较缓和的工艺条件下,柴油产品硫质量分数为46μg/g,十六烷值为54,多环芳烃质量分数为5.1%,主要指标可满足国Ⅳ排放标准对清洁柴油质量的要求。工业生产情况表明,产品质量稳定。

2.2 镇海炼化3.0Mt/a柴油加氢精制装置的应用结果

镇海炼化为满足全厂柴油产品质量升级的要求,新建一套3.0Mt/a柴油加氢精制装置,设计体积空速为2.0h-1,目的产品为满足国Ⅳ排放标准的清洁柴油调合组分。

表5 上海石化柴油加氢精制装置生产满足国Ⅳ排放标准柴油的标定结果

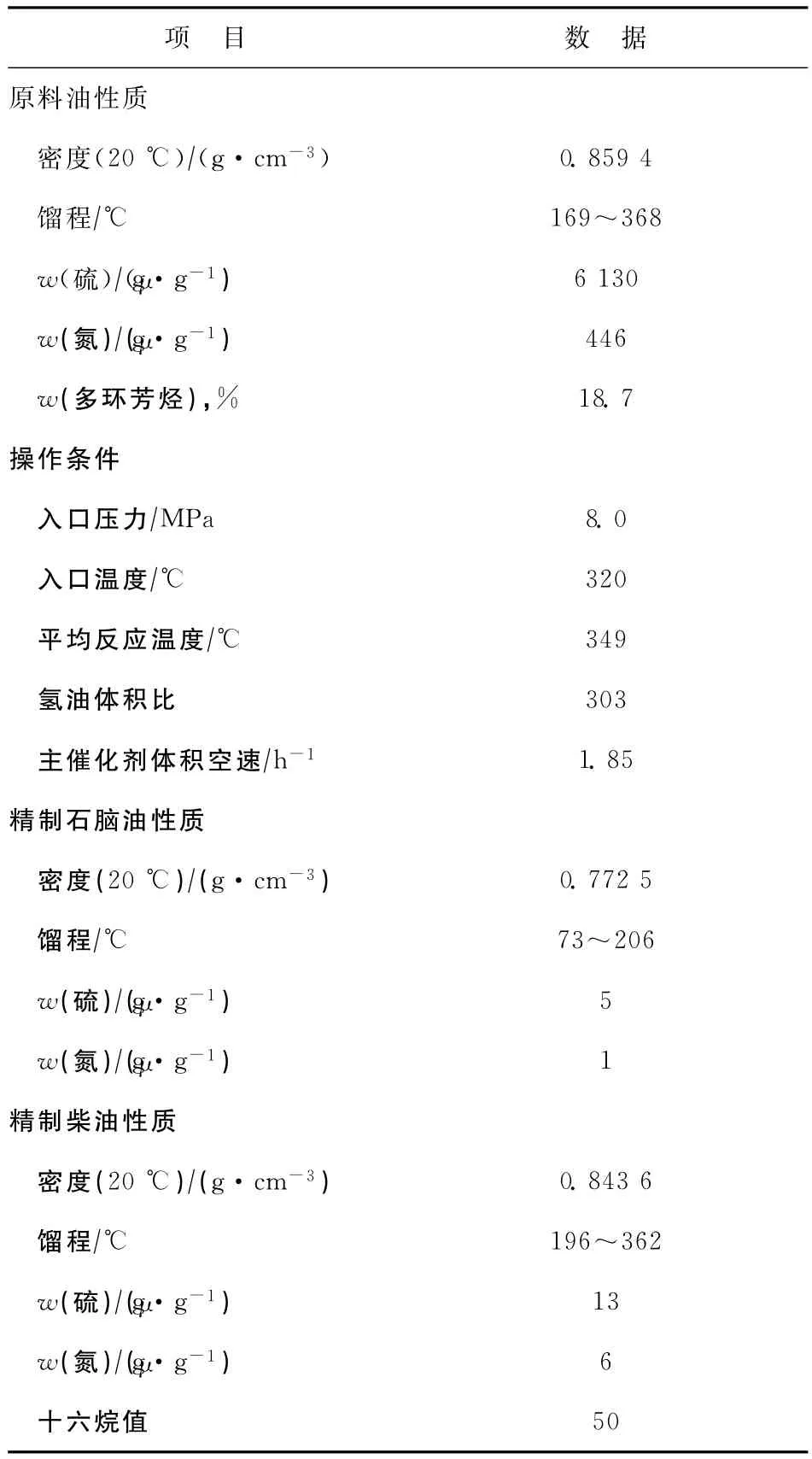

该装置原设计采用FHUDS-2加氢精制催化剂,但为达到更好的脱硫效果,在装置建成投产时实际选用了FHUDS-2/FHUDS-5催化剂组合装填工艺技术。该装置于2011年6月投入生产,经过8个月的稳定运转后进行了技术标定,结果见表6。原料油为常压柴油、减一线/减二线柴油和催化裂化柴油的混合油,三者的质量比为55∶22∶23。由表6可见,采用FHUDS-2/FHUDS-5催化剂组合装填工艺技术处理硫质量分数6 130μ g/g、氮质量分数446μg/g的混合油,在反应器入口压力8.0MPa、入口温度320℃、催化剂床层平均温度349℃、主催化剂体积空速1.85h-1、氢油体积比303的条件下,柴油产品硫质量分数为13μg/ g,多环芳烃质量分数为6.1%,主要指标(除十六烷值外)可满足国Ⅳ排放标准对清洁柴油质量的要求。

表6 镇海炼化柴油加氢精制装置生产满足国Ⅳ排放标准柴油的标定结果

3 结 论

(1)中型装置试验结果表明,催化剂组合装填工艺技术应用于柴油深度加氢脱硫可以获得比单一催化剂更好的脱硫效果。

(2)工业应用结果表明,催化剂组合装填工艺技术应用于柴油深度加氢脱硫装置,可以在较缓和的工艺条件下生产出满足国Ⅳ排放标准要求的清洁柴油产品,组合催化剂体系具有良好的活性和稳定性。

[1] 牛世坤.SRH液相循环加氢技术的开发及工业应用[C]//加氢技术论文集.北京:中国石化加氢科技情报站,2011: 141-147

[2] 姚波,杨成敏.FHUDS-2催化剂在天津石化的工业应用[J].当代化工,2011,40(7):725-728

[3] 胡斌.FHUDS-2催化剂在广州石化公司柴油加氢精制装置上的应用[J].石化技术与应用,2012,30(1):51-55

[4] 徐如明.组合催化剂在柴油加氢装置的应用[J].石油化工技术与经济,2011,27(2):43-47

[5] Mayo S,Anderson G H,Leliveld B.Experiences in maximizing performance of ULSD units[C]//NPRA Annual Meeting,AM-09-14,San Antonio,TX,USA,2009