催化裂化提升管中的流动结构及气固接触效率

2012-01-13李志超张志强杨朝合李春义

李志超,张志强,杨朝合,李春义

(1.中国石油大学(华东)重质油国家重点实验室,山东青岛266555;2.中国石油工程建设公司华东设计分公司;3.中国石化胜利油田石化总厂)

催化裂化装置是炼油厂中重要的原油二次加工装置,其核心部分是提升管反应器。传统上认为,温度、停留时间和剂油比是影响催化裂化反应效果的主要因素[1]。但随着工程研究的深入,人们发现提升管中的气固流动状况同样会对催化裂化反应效果产生影响。提升管中的流动结构是不均匀的,颗粒在轴向上呈现“下浓上稀”的分布,而在径向上存在明显的“环-核”流动结构[2]。正是由于这种流动特点,提升管中存在着严重的气体走旁路和颗粒返混的现象,严重偏离平推流的状态,导致气固接触效率低。为了提高提升管中的气固接触效率,许多研究人员致力于改善提升管中的气固流动情况,许多研究都集中在改变提升管中的局部流动结构,使提升管中气体和固体颗粒分布更加均匀,如HDCFB、C-TFB、内构件等[3-6]。本课题在布置了多层进气的循环流化床冷模实验装置上,采用与催化裂化工业装置相近的流动条件,考察催化裂化提升管中的气固流动行为,并定义了相对气固接触效率和截面平均气固接触效率。

1 实验装置

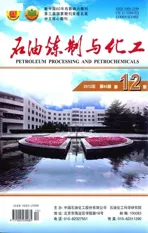

循环流化床冷模实验装置示意见图1,该装置主要包括伴床、沉降器和提升管三个部分。提升管是由内径为100mm的有机玻璃管组合而成,高度为10.61m。为了模拟工业催化裂化提升管,设置了距底部0.80m处的下进料口和距底部3.56m处的上进料口。上下进料口均使用常规的喷嘴结构,即气体与流动方向成30°从边壁分4路进入提升管。催化剂均取自山东省东营市胜华炼油厂的工业平衡剂,为典型的催化裂化催化剂。以空气作为流化气体,操作条件为:表观气速10.4m/s,颗粒循环量300kg/(m2·s)。

图1 循环流化床实验装置示意

实验开始时,首先要在伴床底部注入适量的流化气体使固体颗粒处于流化状态。然后,打开电动蝶阀,使颗粒通过下料斜管进入提升管底部。接着在提升管底部通入预提升气,使得颗粒被携带通过提升管后,进入沉降器。气体从沉降器顶部离开,而固体颗粒则从沉降器底部返回伴床,完成颗粒的循环过程。

采用由中国科学院过程工程研究所研制的PV6D型颗粒浓度、速度两用测量仪测量提升管中颗粒的分布。光纤探头在测量时只能得到电压信号,并不能直接反映颗粒浓度的变化情况。因而要获得颗粒浓度数据就需要对光纤探头进行标定,得到颗粒浓度与电压信号的对应关系,详细标定过程参见文献[7]。实验中将对10个轴向截面(高度H为0.53,2.19,3.42,4.06,5.06,6.06,7.32,8.06,8.90,10.06m)上11个径向位置(无因次半径r/R为0,0.16,0.38,0.50,0.59,0.67,0.74,0.81,0.87,0.92,0.98)上的颗粒浓度进行采样分析。

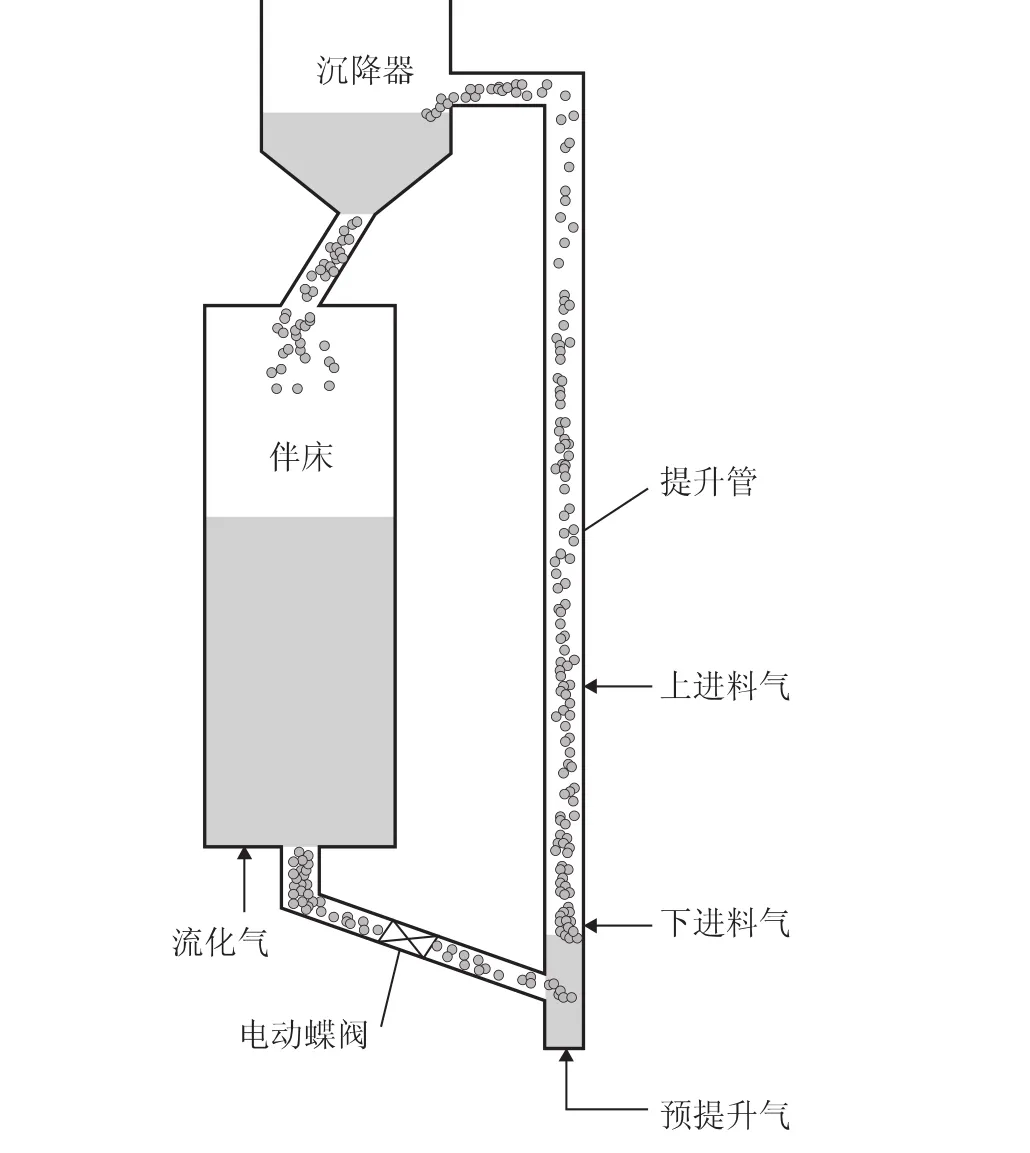

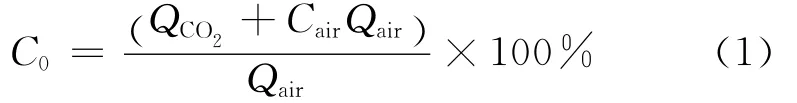

在流态化实验中,通常是用空气作为流化气体。空气不同于固体催化剂颗粒,需要采用特殊方法才能测量其分布情况。本实验采用气体示踪的方法得到提升管中的气体分布,使用的示踪气体为CO2。测量过程中,在提升管某一位置连续注入示踪气体,并对注入截面下游某一截面上的示踪气体浓度进行分析,得到其分布情况。气体示踪和采集系统示意见图2,示踪剂注入量用平均混合体积浓度来表示。所谓平均混合体积浓度是指假设示踪气体能均匀分布在整个截面上并与提升管中的气体完全混合时的浓度,其定义如下[8]:式中:C0为气体平均混合体积浓度(φ),%;QCO2是指注入CO2的体积流率,m3/h;Cair是指空气中CO2的体积分数,%;Qair是通过提升管截面的空气体积流率,m3/h。需要指出,若QCO2与Qair相比不是非常小时,计算公式中的分母应为(Qair+QCO2)。

图2 气体示踪和采集系统示意

2 结果与分析

2.1 颗粒浓度的轴、径向分布

提升管内截面平均颗粒浓度(1-床层空隙率)的轴向分布见图3。从图3可以看出,颗粒浓度总体上呈现“下浓上稀”的指数型分布趋势。根据轴向分布情况,提升管从下至上大致可以分为底部浓相区(0~2.19m)、过渡加速区(2.19~4.06m)和上部稀相区(4.06~10.61m)[9]。提升管底部颗粒浓度达到0.35,而到了顶部充分发展段仅有0.05左右。由此可见,提升管中颗粒的轴向分布是非常不均匀的,大量颗粒集中在4.06m以下的区域,这与文献[10]报道的结果相一致。提升管上部较稀的颗粒浓度分布会使颗粒与反应油气的接触几率相对下降,这显然不利于催化裂化反应。应该指出,由于本实验提升管采取了分段进气的方式,其底部较低的气速和上部较高的气速也会加剧轴向分布的不均匀性。

图3 截面平均颗粒浓度的轴向分布

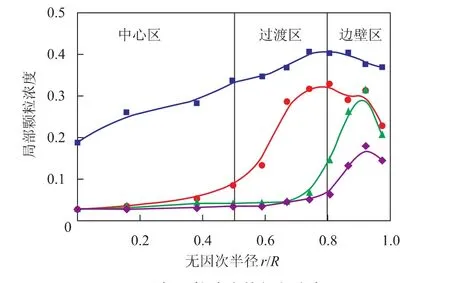

提升管中四个不同截面(H为0.53,3.42,4.06,7.32m)上局部颗粒浓度的径向分布见图4。从图4可以看出,不同截面有着不同的局部颗粒浓度分布。总体上看,随着提升管高度的增加,局部颗粒浓度是在减小的,并逐渐趋向于不均匀。根据局部颗粒浓度的变化趋势,可以大致把径向位置分为三个区域:中心区(r/R为0~0.5)、过渡区(r/R为0.5~0.8)和边壁区(r/R为0.8~1.0)。在0.53m截面上,径向局部颗粒浓度几乎都在0.2以上,而且相对均匀,说明在提升管底部并不存在“环-核”流动结构,与湍动床比较相似;在3.42m截面上,局部颗粒浓度分布初步呈现“中心稀、边壁浓”的分布趋势,且已经可以看到明显的核心区;而在4.06m截面和7.32m截面上,局部颗粒浓度分布比较相似,都有着明显的“环-核”流动结构,核心区范围较前两个截面明显扩大。不难发现,提升管中的“环-核”流动结构与截面平均颗粒浓度密切相关:随着截面平均颗粒浓度的减小,提升管中的“环-核”流动结构越明显。提升管底部高颗粒浓度和均匀的径向分布比较适合催化裂化反应的进行,但工业装置中通常只在该处注入预提升蒸汽对颗粒进行预加速,而在进料气注入后,提升管中的“环-核”流动结构会导致气体倾向于从提升管中心通过,而颗粒则倾向于在边壁聚集上升,最终导致气体严重走旁路的现象,反应油气和催化剂得不到充分接触,催化裂化反应效果相应下降。

图4 局部颗粒浓度的径向分布■—H=0.53m;●—H=3.42m;▲—H=4.06m;◆—H=7.32m

2.2 气体分布情况

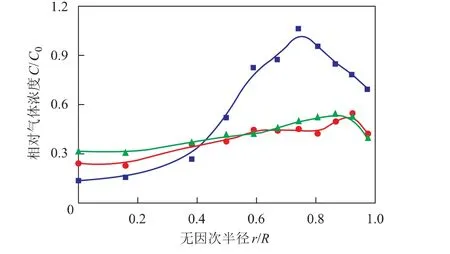

在测量提升管中的气体分布时,由于示踪气体是与上进料气充分混合后一起进入提升管的,因此只能对上进料气下游的截面(H>3.56m)进行测量。在4.06,5.06,6.06m三个截面上的气体分布见图5,其中C表示采样位置上的CO2浓度,而C/C0则表示其相对浓度。从图5可以看出,4.06m截面上的示踪剂浓度呈现提升管中心较低而边壁较高的情况。值得注意的是,示踪剂浓度的峰值并不是出现在最接近边壁的位置(r/R=0.98),而是出现在r/R=0.74的位置。范怡平等[11]在研究提升管进料混合段内气固流动特性时也发现了同样的现象,他们认为这是由喷嘴喷入的气体进入提升管后产生的二次流造成的。随着提升管高度的增加,提升管中气体分布越来越均匀,且在5.06m和6.06m截面上的分布基本一致,比较均匀地分布在整个提升管截面上,说明喷嘴喷入的气体会逐渐向提升管中心扩散并最终与主流气体充分混合。

图5 提升管中的气体分布■—H=4.06m;●—H=5.06m;▲—H=6.06m

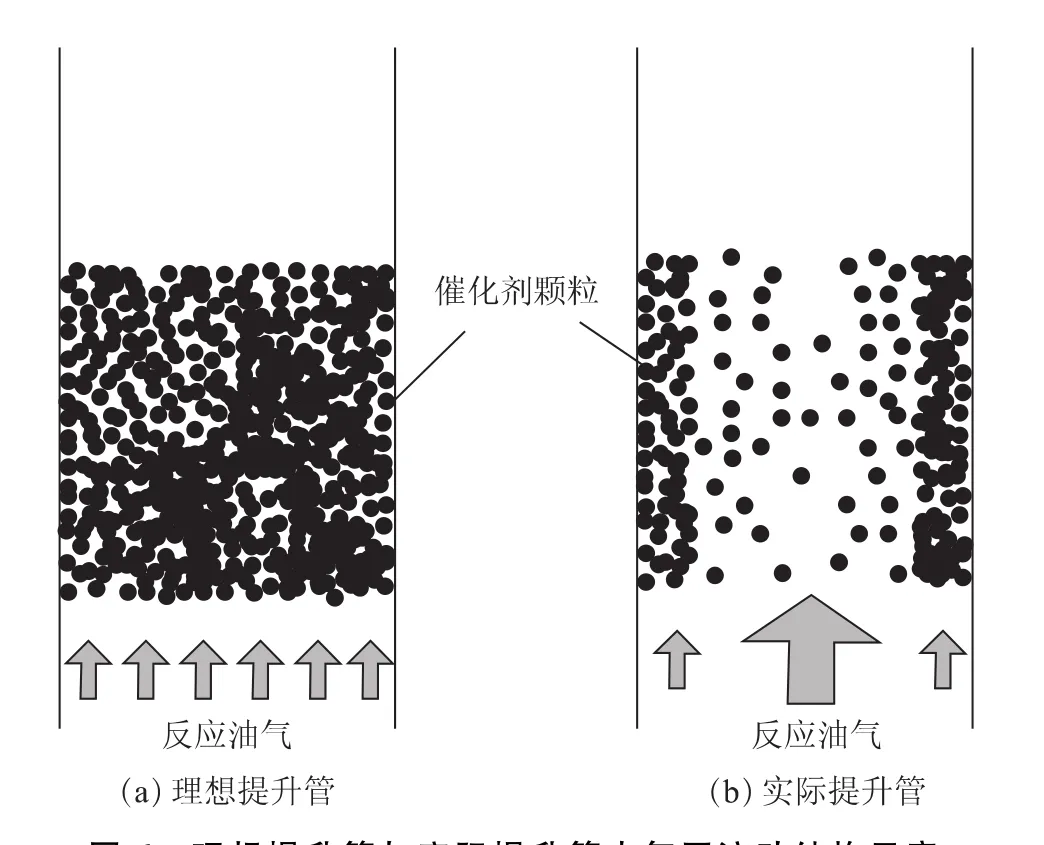

2.3 理想提升管反应器

理想提升管反应器可以定义为具有极高的颗粒浓度和完全均匀的轴径向分布的提升管反应器。颗粒浓度极限值就是催化剂自然堆积时的颗粒浓度εmax,通过实验测定为0.625。另外,假设在理想提升管反应器中,从进料喷嘴喷射出来的气体瞬间就能与主流气体混合并均匀分布在整个提升管截面上。此时示踪剂浓度就是平均混合体积浓度C0,计算值为0.354。事实上,在上述假设的条件下,催化裂化反应仅需零点几秒即可完成,工程上将无法实现,但其作为评价提升管气固接触效果的判定基准应该是合适的。

理想提升管反应器和实际提升管反应器中气固流动结构示意见图6。从图6可以看出,理想提升管反应器其实就是可以实现气固连续反应再生操作的固定床反应器。简单来说,就是同时兼具固定床和循环流化床优点的反应器。然而,实际提升管反应器不可能达到这种状态。因此,实际提升管中的气固接触效率指的是其偏离理想提升管反应器的程度,更准确地应该叫做相对气固接触效率(Relative Gas-solids Contact Efficiency,简称RCE)。

2.4 气固接触效率

图6 理想提升管与实际提升管中气固流动结构示意

催化裂化反应的基本原理是反应油气与固体催化剂接触,并吸附在催化剂上,降低反应活化能,从而大大促进目的反应的反应速率,也就是说发生催化裂化反应的首要条件是反应油气与固体催化剂进行有效的接触。大量研究表明,提升管气固的不均匀分布会降低反应油气与催化剂的接触效果,导致反应效果不理想。可见,提高提升管的气固接触效率具有现实意义。然而,目前文献报道的测量气固接触效率的方法或多或少都存在一定的局限性。前述研究结果表明,气体倾向于从提升管中心通过,而颗粒倾向于在边壁聚集上升,大部分气体和固体颗粒得不到充分的接触。由此可见,提升管中的气固接触效率很大程度上取决于其气体分布和颗粒分布情况。

相对气固接触效率定义为颗粒效率和气体效率乘积的100倍。当提升管中颗粒浓度达到εmax时,颗粒效率为1;当气体浓度达到C0时,气体效率为1。由此得到最佳相对气固接触效率为100,而相对气固接触效率RCE的计算如下:

提升管在4.06,5.06,6.06m三个截面上的相对气固接触效率分布见图7。从整体上看,三种截面上的RCE都呈现中心低、边壁高的趋势。这种分布直观地说明了催化裂化反应主要发生在提升管的边壁区。不难想象,由于大部分颗粒集中在边壁区,即使气体能均匀分布在整个截面上,但在缺少催化剂颗粒的情况下,中心区同样无法有效地发生催化裂化反应。由此可见,只有当气体和固体颗粒同时达到理想的分布状态时才能最大限度地发挥提升管的反应潜能。与此同时,RCE这种分布也为提高气固接触效率提供了另外一种思路:与其千方百计地改变气固的不均匀流动结构,不如通过改变气体分布使气体进入颗粒浓度高的区域。也就是使气体和颗粒有着相一致的不均匀分布情况,从而利用提升管中这种不均匀的流动结构来达到提高气固接触效率的目的。

图7 提升管中的相对气固接触效率分布■—H=4.06m;●—H=5.06m;▲—H=6.06m

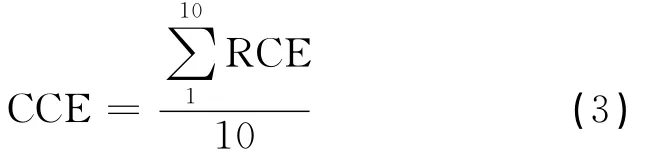

参照截面平均颗粒浓度的计算方法,截面平均气固接触效率(Cross-sectional Gas-solids Contact Efficiency,简称CCE)是由除中心以外的10个径向位置的RCE取平均值得到,见公式(3)。

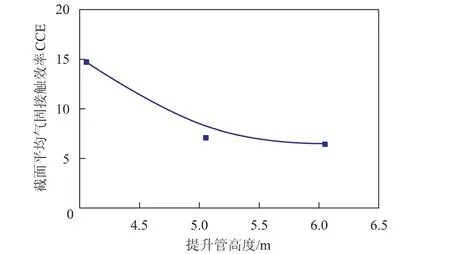

提升管中截面平均气固接触效率的轴向分布(4.06~6.06m)见图8。从图8可以看到,截面平均气固接触效率CCE随提升管高度的增加而逐渐减少,这与气体分布和颗粒分布的规律是一致的,说明其主要受提升管中的气固流动结构的影响。Li等[12]通过臭氧分解的方法也证明了提升管中的气固催化反应速率会随着提升管高度的增加而逐渐降低。杨朝合等[13]通过对工业装置现场采样分析发现,催化剂的活性会沿着提升管高度快速下降到一个稳定值。由此可知,当催化剂活性快速下降的时候,催化裂化的反应速率也相应下降。而根据本实验结果,认为提升管中催化裂化反应速率随提升管高度下降不仅仅是催化剂活性下降的原因,提升管中气固接触效率的下降也是影响催化裂化反应速率下降的一个重要因素。

图8 提升管中截面平均气固接触效率的轴向分布

3 结 论

(1)催化裂化提升管存在“下浓上稀”的轴向颗粒分布情况,且径向上具有“环-核”流动结构,但“环-核”流动结构与截面平均颗粒浓度密切相关。提升管中这种不均匀的流动结构不利于催化裂化反应。

(2)气体经过喷嘴进入提升管后会产生二次流,并随着提升管高度的增加而逐渐与主流气体混合。

(3)在得到气体分布和颗粒分布后,定义了相对气固接触效率RCE。RCE径向分布结果表明,催化裂化反应主要发生在提升管的边壁区。

(4)截面平均气固接触效率CCE随提升管高度的增加而减少,说明气固接触效率的降低是造成工业提升管中催化裂化反应速率随高度降低的因素之一。

[1] 陈俊武.催化裂化工艺与工程[M].2版.北京:中国石化出版社,2005:846-911

[2] 金涌,祝京旭,汪展文,等.流态化工程原理[M].北京:清华大学出版社,2001:106-333

[3] Issangya A S,Grace J R,Bai Dingrong,et al.Further measurements of flow dynamics in a high-density circulating fluidized bed riser[J].Powder Technology,2000,111(1/2):104-113

[4] Zhu Haiyan,Zhu J.Gas-solids flow structures in a novel circulating-turbulent fluidized bed[J].AIChE Journal,2008,54(5):1213-1223

[5] 魏飞,杨艳辉,金涌.内构件对高密度提升管流体力学行为的影响[J].化工学报,2000,51(6):806-809

[6] Bu Jianjie,Zhu Jingxu.Influence of ring-type internals on axial pressure distribution in circulating fluidized bed[J].The Canadian Journal of Chemical Engineering,1999,77(1):26-34

[7] Zhang H,Johnston P M,Zhu J X,et al.A novel calibration procedure for a fiber optic solids concentration probe[J].Powder Technology,1998(2/3),100:260-272

[8] Koksal M,Hamdullahpur F.Gas mixing in circulating fluidized beds with secondary air injection[J].Trans IChemE,2004,82(8):979-992

[9] Lim K S,Zhu J X,Grace J R.Hydrodynamics of gas-solid fluidization[J].International Journal of Multiphase Flow,1995,21(s):141-193

[10]Pärssinen J H,Zhu J X.Axial and radial solids distribution in a long and high-flux CFB riser[J].AIChE Journal,2001,47(10):2197-2205

[11]范怡平,叶盛,卢春喜,等.提升管反应器进料混合段内气固两相流动特性(Ⅰ)[J].化工学报,2002,53(10):1003-1008

[12]Li Dongbing,Zhu J,Ray M B,et al.Catalytic reaction in a circulating fluidized bed downer:Ozone decomposition[J].Chemical Engineering Science,2011,66(20):4615-4623

[13]杨朝合,山红红,张建芳,等.传统催化裂化提升管反应器的弊端与两段提升管催化裂化[J].中国石油大学学报(自然科学版),2007,31(1):127-131