碳纤维原丝纺丝过程的在线监控协同式专家系统

2012-01-12周强丁永生郝矿荣王华平

周强,丁永生,2,郝矿荣,2,王华平

(1.东华大学a.信息科学与技术学院;b.材料科学与工程学院,上海201620;2.数字化纺织服装技术教育部工程研究中心,上海201620)

碳纤维是一种质地优良且应用广泛的纤维材料,其化学组成中碳元素质量分数在90%以上。由于其高比强度、比模量等机械性能以及低密度、耐高温、耐腐蚀、耐摩擦、抗疲劳、振动衰减性高、电及热传导性高、热膨胀系数低、X光穿透性高,非磁体但有电磁屏蔽性等多种优良性能,世界各国越来越重视碳纤维技术的发展[1]。

提高碳纤维原丝生产的监控水平是解决原丝质量不过关问题的一种有效措施。笔者提出一种针对碳纤维原丝纺丝过程的智能在线监控的协同式专家系统,利用协同的思想来解决原丝生产调控的全局与局部分离的问题。首先利用遗传算法优化的RBF神经网络建立碳纤维原丝性能预警模型,对碳纤维的原丝性能进行实时监控;同时建立协同式专家系统,对预警模型输出结果和生产数据进行处理和分析,将调控问题由全局到局部分解,利用分工更加精细的子系统对生产线上各参数进行调控。最后将该模型与碳纤维生产线无线以太局域网络监控系统相结合,建立碳纤维原丝纺丝过程的在线监控协同式专家系统。

1 系统简介

1.1 碳纤维原丝纺丝协同式专家系统

协同式专家系统由一个主系统和若干子系统构成,原丝性能预测模型建立后,将输出结果和生产线上的生产参数传送到协同式专家系统的主系统[2-3]。

主系统是一个全局性的浅层知识库,用来分析原丝性能预测模型的输出结果和生产线的实时状况。其主要任务是对全局任务分解,对系统的各个子系统间的协作进行调度、对各个子系统的求解结果进行集成与综合、支持专家间的协商与协作,给出最终的调控方案。

子系统主要包括:原液聚合知识库、牵伸工艺知识库、凝固浴知识库、不确定性工艺知识库。在各个规则知识库中,都是根据研究碳纤维生产工艺的专家经验和知识以及国家规定的碳纤维纺丝性能质量标准,建立专家规则集。

a)推理机。采用基于规则反向推理机,根据知识的语义,对找到的知识进行解释执行。

b)综合数据库。用于存放关于问题求解的初始数据、求解状态、中间结果、假设、目标以及最终求解结果。

c)解释程序。根据用户的提问,对系统给出的结论、求解过程及系统当前的求解状态提供说明,便于用户理解系统的问题求解,增加用户对求解结果的信任程度。

d)知识获取程序。在专家系统的知识库建造中用部分代替知识工程师进行专门知识的自动获取,实现专家系统的自学习,不断完善知识库。

e)人机接口。将专家或用户的输入信息翻译为系统可接受的内部形式,把系统向专家或用户输出的信息转换成人类易于理解的外部形式。

1.2 碳纤维原丝纺丝工艺在线监测系统

1.2.1 基于NetCon的无线局域网监测系统

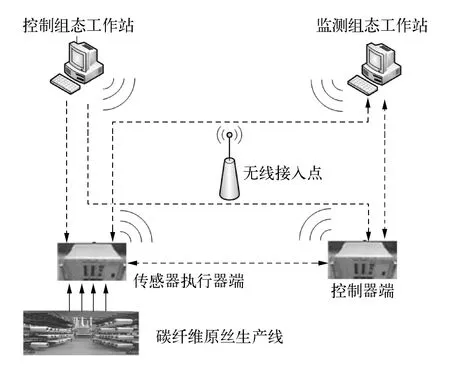

NetCon系统是一个通用的本地/网络化控制系统,主要由网络化控制器(NetController)、网络化可视控制组态软件(NetConLink)和网络化可视监控组态软件(NetConTop)组成[4]。NetConTop是为NetCon网络化控制系统设计的用于快速构造和生成上位机图形化监控程序的组态软件并实现数据和通信服务器的功能,既可以作为NetCon网络化控制系统的监控组态软件子系统使用,也可以用于各种需要进行实时数据采集和监控的应用场合。笔者将其用于碳纤维原丝纺丝工艺的实时数据采集与监测,其系统结构如图1所示。

图1 无线局域网监测系统结构

1.2.2 监测系统设计

对影响原丝性能的主要工艺参数进行分析,并将这些工艺参数作为监测系统的数据采集节点。主要影响原丝性能的工艺环节及参数如下[5]:

a)纺丝原液的聚合。该阶段包括溶解、计量、脱泡。其中影响原丝性能的参数主要是相对分子质量,转化率。

b)喷丝。喷头牵伸比对原丝性能有着重要的影响,它与喷丝速度有关,而喷丝速度可以通过前面的计量泵的转速来计算获得。

c)凝固浴。凝固浴的温度和二甲基亚砜(DMSO)质量分数对原丝性能有着重要影响。

d)沸水牵伸。总牵伸比是影响碳纤维原丝性能的重要参数,一般生产线都对原丝进行二级牵伸,可以通过第一牵伸棍、第二牵伸棍和第三牵伸棍的转速来计算总牵伸比。

e)热定型。热定型是一个热收缩动力学过程,与温度有着很大关系。随温度升高,收缩率下降,收缩诱导时间减小。

碳纤维原丝纺丝工艺在线监测界面如图2所示。

2 碳纤维原丝性能的智能预测模型

碳纤维原丝性能预测模型建立后,将输入输出数据先存入数据库系统,然后将这些数据传送到装有碳纤维原丝纺丝专家系统的上位机,专家系统主系统将性能预测模型输出的原丝预测性能值和期望值进行比较得出原丝性能误差,然后根据自身的知识库和推理机将调控问题分解成若干子问题由各个更精细的子系统来处理。

图2 碳纤维原丝纺丝工艺流程监测界面

图3 碳纤维原丝性能RBF神经网络预测模型

2.1 碳纤维原丝性能的神经网络预测模型

RBF神经网络是一种三层前馈网络:第一层为输入层,由信号源节点组成;第二层为隐含层,其单元数视所描述问题的需要而定;第三层为输出层,它对输入模式的作用做出响应。输入层节点只是传递输入数据x1,x2,x3,…,xn到隐含层节点。隐含层节点即RBF节点,由常见的高斯函数构成。输出节点通常是简单的线性函数[6-7]。通过该模型,已知输入预测输出,可以根据预测结果达到预警的目的。

模型输入:碳纤维原丝监控系统的监测值大部分为影响原丝性能的参数,将这些参数值或经特定模型处理后的值作为模型输入。模型输出:原丝强度与原丝结构参数,它们是用来表征原丝质量的两个主要指标。

这样基于RBF神经网络的碳纤维原丝性能预测模型的输入层为凝固浴温度、DMSO质量分数、喷头牵伸比、总牵伸倍数、转化率和分子量。输出层为原丝强度和原丝结构参数。建立碳纤维原丝性能神经网络预测优化模型,其模型结构如图3所示。

该模型的具体实现步骤如下:

a)初始化。确定提取数据的总容量、输入个数、输出个数、输入输出总个数。

b)输入训练样本并计算各层输出。连接数据库,首先读入前100行数据作为训练集,每行选取转化率、相对分子质量、凝固浴温度、DMSO质量分数、喷头牵伸比、总牵伸倍数、原丝强度、原丝结构参数这8列数据,原丝强度和原丝结构参数为输出,其他6个数据为输入。首先对每列数据进行归一化处理,然后建立RBF神经网络,设置相应的参数,包括学习速率、动量、S函数陡峭度、隐含层神经元个数、迭代次数,用这100行数据作为训练集,对神经网络进行训练。

c)计算RBF网络的输出误差,比较期望结果和实际训练结果。

d)计算隐含层和输出层的误差信号。

e)调整隐含层和输出层权值,使误差信号减小。

f)计算网络总误差,检查网络精度是否达到要求。若满足,则训练结束;若不满足,则返回步骤b),直到满足精度要求为止。

2.2 基于遗传算法的RBF网络模型优化

采用遗传算法寻优RBF神经网络的隐层节点中心值和宽度,遗传算法训练神经网络无需先验知识,而且对参数不敏感,不易陷入局部最小点,所以可以用遗传算法寻得碳纤维原丝性能神经网络预测模型的全局最优解。

基于遗传算法的碳纤维原丝性能RBF神经网络优化步骤如下[8-10]:

a)初始化。随机选择p个染色体bi(i=1,2,…,p)作为种群初始化,每个染色体用一个网络和中心向量进行编码。

b)计算适应度。对每个染色体解码,计算从隐层到输出节点的连接权值,计算每个染色体bi的适应度fi值,设进化代数为Nl,从l=0开始到l=Nl为止,按其适应度值计算复制概率。

c)选择、交叉和变异。设初始计数k=1,用上述遗传算子来创造后代,利用复制概率选出个体两两配对,利用交叉概率pc对两个双亲串进行交叉,创造出两个新染色体,利用变异概率pm对染色体的某一位变异,利用给定概率对染色体进行删除和增加操作。

d)适应度比较。对这两个子染色体进行编码,计算从隐层到输出节点的连接权值,计算每个染色体的适应度,把两个子个体与父个体比较,把两个最好的染色体保留下来作为进化。

e)设k=k+1,若k>p,转向步骤f),否则转向步骤c)。

f)设l=l+1,若l=Nl停止,否则转向步骤b)。

3 结果分析

3.1 先进碳纤维生产工艺模拟及优化平台

基于上述碳纤维原丝纺丝智能预测模型及专家系统优化模型架构,采用C#语言在Microsoft Visual C#2005平台上开发先进碳纤维生产工艺模拟及优化平台系统软件。该软件集成了生产监测、溶液聚合、牵伸工艺、智能预测和专家系统五大模块。

3.2 结果分析

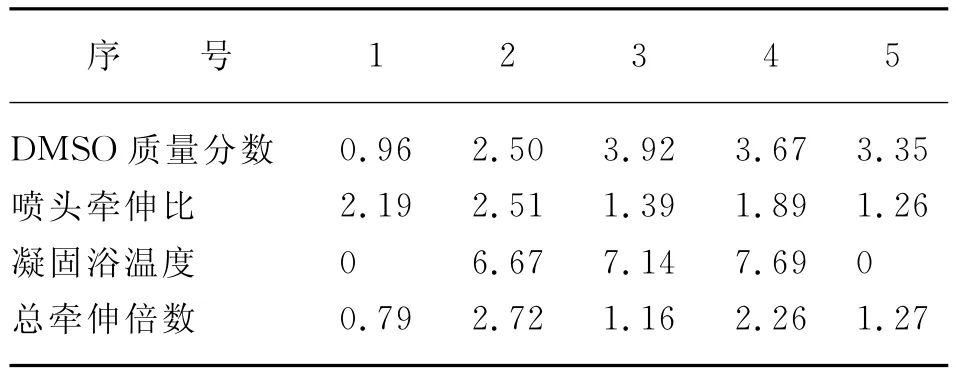

利用软件的“专家系统”优化模块,将表1中平均相对分子质量和转化率作为初始条件,原丝强度和原丝结构参数值作为期望输出值,运行后得到的工艺调控参数值见表2所列,将表2中的智能系统的运算结果与表1中的运行参数实际值进行比较,求得相对误差见表3所列。

表1 碳纤维原丝纺丝运行参数实际值

表2 专家系统调控参数值

表3 智能系统输出值与实际值的相对误差 %

从表3可以看出,DMSO质量分数的最大相对误差不到4%,喷头牵伸比的最大相对误差不到3%,凝固浴温度最大相对误差不到10%,总牵伸倍数最大相对误差不到3%。纺丝工艺对这些调控参数的相对误差要求一般是控制在10%内,所以智能系统调控的结果满足上述要求且精度较高,监控性能良好。

4 结束语

笔者提出了一种针对碳纤维原丝纺丝过程的智能在线监控的协同式专家系统,利用协同的思想来解决原丝生产调控的全局与局部分离的问题。首先利用遗传算法优化的神经网络建立碳纤维原丝性能预警模型,对碳纤维的原丝性能进行实时监控;同时建立协同式专家系统,对预警模型输出结果和生产数据进行处理和分析,将调控问题由全局到局部分解,利用分工更加精细的子系统求解生产线上各参数进行调控;最后将该模型与碳纤维生产线无线以太局域网络监控系统相结合,对碳纤维原丝生产进行智能在线监控。

[1] 洪璋传.关于我国碳纤维用聚丙烯腈原丝质量的若干认识[J].合成纤维工业,2009,32(02):43-46.

[2] 赵伟,白晓民,丁剑,等.基于协同式专家系统及多智能体技术的电网故障诊断方法[J].中国电机工程学报,2006,26(20):1-7.

[3] 杨炳儒,唐志刚,杨珺.专家系统中基于认知的知识自动获取机制[J].高技术通信,2010,20(05):493-498.

[4] 庞中华,刘国平,郑耿,等.基于NetCon的网络化控制系统快速实现[J].化工自动化及仪表,2009,36(05):79-83.

[5] 张旺玺.聚丙烯腈基碳纤维[M].上海:东华大学出版社,2005.

[6] 丁永生.计算智能——理论、技术与应用[M].北京:科学出版社,2004.

[7] 张涛,赵登福,周琳,等.基于RBF神经网络和专家系统的短期负荷预测方法[J].西安交通大学学报,2001,35(04):331-334.

[8] LI H L.A Optimum Design of RBF Neural Networks Based on Genetic Algorithms[J].Computer Simulation,2003,20(11):68-69.

[9] 勒海水,朱士明.基于遗传算法的径向基网络学习及其应用[J].同济大学学报,2003,31(05):610-513.

[10] UYKAN Z,GUZELIS C,CELEBI M E.Analysis of Inputoutput Clustering for Determining Centers of RBFN[J].IEEE Transactions on Neural Networks,2000,11(04):851-857.