石油化工控制室常见设计问题探讨

2012-01-12王同尧汉建德

王同尧,汉建德

(中国石化集团宁波工程有限公司,浙江宁波315103)

随着技术的发展,石油化工企业向着大型化、一体化、智能化方向转变,传统的过程控制和生产管理模式也在发生改变。从企业的生产操作、管理、维护的角度出发,要求生产操作自动化、经营管理信息化、生产管理与过程控制管控一体化。由此,对控制室的设计要求随之提高,企业对控制室设计的关注和重视程度也越来越高。

在新建、扩建或改建的石化装置中,控制室设计的好坏直接关系到业主对设计单位的满意程度,也是工程设计单位整体设计水平的具体体现。由于项目建设区域、业主习惯等的多样性,在控制室设计的过程中,设计人员会遇到各种问题,如是否与规范有偏差、是否需要抗爆设计、控制室内房间的设置、进线方式等。笔者根据SH 3006—1999《石油化工控制室和自动分析器室设计规范》修订过程中调研遇到的问题,结合实际工程现状对控制室设计过程中的常见问题进行探讨,供相关人员参考。

1 控制室的设置模式

1.1 中心控制室的命名

该规范在修订过程中,鉴于以下原因将“中央控制室”改为“中心控制室”。

a)虽然“中央”和“中心”两个词的中文意义相近,但是有细微差别。根据中文词汇的语义和控制室的作用及位置的确切含义,“中心”比“中央”更能表现“集中控制”和“统一管理”功能。

b)中心控制室、控制中心与英文的“Central Control Room”和“Control Center”对应。

c)中心控制室并不强调地理位置和行政意义,而“中央”隐含有惟一的意思。

d)虽然中央控制室命名先入为主,且沿用多年,但经过众多技术专家的讨论,认为在规范修订中予以更正是必要的。其他标准规范中使用中央控制室的命名将会在以后的修订过程中逐步修改。

1.2 控制室的分类

石油化工控制室CR(Control Room)是指“位于石油化工装置或联合装置内,具有生产操作、过程控制、安全保护、仪表维护等功能的建筑物”。根据CR的功能和所控制的装置区域,CR又可分为“中心控制室”CCR(Central Control Room)、“现场控制室”LCR(Local Control Room)和“现场机柜室”FAR(Field Auxiliary Room)。

a)CCR是指在石油化工工厂内除了具有CR的功能以外,还具有先进控制与优化、仿真培训、生产管理及信息管理等功能的综合性建筑物。

b)LCR是指位于石油化工工厂内的公用工程、储运系统、辅助单元、成套设备的现场,具有生产操作、过程控制、安全保护等功能的建筑物。

c)FAR是指位于石油化工厂现场,用于安装仪表、控制系统机柜及其他设备的建筑物。

1.3 控制室模式

20世纪90年代之前,CR的设置模式分为全厂级(联合装置)CCR和装置(车间)级CR,而且大多为每套装置配备一个CR,这种设置模式是由当时不高的自动化水平以及生产和管理模式决定的。20世纪90年代中后期,随着大型联合装置的出现,自动化水平的日益提高,先进DCS的大面积应用,CR的设置模式也发生了变化。大型联合装置合建一个CCR的设置模式得到了应用。SH 3006—1999中明确规定:“联合装置或同一界区的多个工艺装置,应合建控制室。具备条件的工厂,全厂设一个中央控制室”。

进入21世纪以来,按照国家对石油化工行业发展规划中关于“石油化工装置炼油化工一体化、装置集约化布置”的要求,CR的设置模式有了新的变化。新建及改扩建的石油化工装置中,CR的设计已由原先单一的CCR更新为“CCR加LCR,FAR”的模式。根据新建及改扩建石油化工装置的规模、总图布置,并结合生产操作和管理模式,CCR的设计可以归纳为以下三种:

a)一个CCR加多个FAR模式。新建大型联合装置或同一界区的多个工艺装置,其生产操作和管理模式适合于全厂集中操作、统一管理的,宜采用一个CCR加多个FAR模式。该模式在中石化近几年新建的项目中有所应用,如SEECO的乙烯项目、福建炼油化工一体化项目等。

b)多个CCR加多个FAR模式。新建大型联合装置或同一界区的多个工艺装置,其生产操作和管理模式适合于全厂分区域操作和管理的,宜采用该模式。如中石化镇海分公司的1Mt/a乙烯工程共设置4个CCR,29个FAR。

c)仅有CCR模式。规模较小的新建工厂、各装置距CCR的距离适中(通常不大于600m)、老厂改造或其生产操作模式适合于分车间(或装置)操作的,宜采用该模式,该模式在很多石化企业都有应用。

以上CCR的几种设置模式在石油化工企业中都存在。由于不同的业主对工厂生产操作和管理模式有不同的见解,故不同的工厂关于CR设置的模式也不尽相同。从减少占地节省投资的角度考虑,一个CCR加多个FAR的模式更具有优势。

CR的设置模式在可研阶段就确定了,这不但关系到总图位置和投资,更重要的是关系到业主的工厂管理模式。因此,CR设置模式的选择以业主的意见为主导。

2 CR的位置

20世纪90年代之前,当时的设计理念是CR尽量靠近所控制装置或宜靠近操作较频繁和控制点较集中的主要操作区。在朝向装置侧的墙体上留有大面积玻璃窗户,以便室内操作人员观察装置的运行情况。这种设计理念基于两方面原因:当时装置自动化程度不高,在装置运行阶段需要更多的现场人员操作干预;从生产管理和缩短线路角度来考虑,CR尽可能和操作频繁的生产装置靠近,并有宽敞的通道或场地装置相连,以利于操作人员往返于现场和CR。

20世纪90年代之后,随着石油化工项目大型化、一体化的发展,CR的位置选择也发生了较大变化。在石油化工项目设计中,要求本质安全和HSE的设计理念贯穿于设计的全过程。为了保护人员和控制系统的安全,CR的设计应从集中控制和统一管理的理念出发,提倡全厂或区域统一考虑,CCR宜布置在生产管理区。生产管理区是指在工厂围墙或边界内除生产区、公用和辅助生产设施区以外的区域,俗称“厂前区”。GB50160—2008《石油化工企业设计防火规范》中第5.2.16,5.2.17,5.2.18条对CR,FAR位置的确定已做出明确规定,本次新修订的规范中也有具体要求。需要说明的是,在设计过程中,尽管CR,FAR的位置不是由自控专业人员直接确定的,但自控专业人员需重点关注以下几点:

a)合理布线。CCR的进出线主要是与各FAR的通信光缆,采用“一天一地”方式敷设,即一组架空沿管廊在电缆桥架中敷设,另一组在电缆沟中敷设。CR在总图定位时,自控专业人员需分析规划光缆和电缆的最佳敷设路径,研究装置管廊延伸至CR架空管架的可行性和合理性,电缆沟最近路径的可行性等因素。如果电缆敷设缺乏可行性或合理性,则有必要提出优化CR总图位置的建议。FAR位于各装置界区内,其位置也应考虑装置电缆的合理布线,尽可能减少电缆长度,并便于工程实施、维护及管理,节省工程费用等。

b)建筑物形式。CR总图位置的确定与CR建筑物形式有关。SH 3006—1999发布之前,由于传统习惯的延续,石化系统各工厂中较多采用综合楼的模式,即CR,分析化验室,机电仪维修,管理办公等采用同一建筑物,原因在于CR大都不采用抗爆结构设计。SH 3006—1999发布之后,形成了独立抗爆结构CR,防爆结构CR(如面向工艺装置一侧的墙采用防爆墙),独立非抗爆CR,综合楼型非抗爆CR共存的局面。随着全社会安全意识的不断加强,抗爆结构CR越来越得到普及。在石化系统新建或改扩建的项目中,已基本不再采用综合楼模式。如果业主为了节省投资或凭经验决定采用综合楼模式或独立非抗爆CR形式,自控专业人员有责任提出由安全专业进行计算评估,或设计评审决定CR结构形式的建议。

c)周边环境。在确定CR总图位置的过程中,除了总图专业参照文献[1]的要求以外,还应关注对控制系统有影响的其他因素。如控制室应远离高噪声源、远离振动源和存在较大电磁干扰的场所;不应与危险化学品库、变配电所相邻布置;不应靠近运输物料的主干道;LCR不宜与变配电所共用同一建筑等。另外,如果能够关注竖向设计时CR周边的绿地面积则更好。作为厂区的一个亮点,CR周边的空地宜多采用绿化装饰,少采用水泥地面,以减少生硬单调的压迫感觉。

3 CR的布置和面积

布置和面积是CR设计的重点,也是业主最为关注的。它不仅涉及内部区域的划分,而且关系到建筑物的外部造型。因涉及工程经验、审美水平、对规范的理解等因素,同样条件下CR的设计会因人而异。因个人发挥的空间比较大,也是最能体现设计水平的地方。

3.1 布 置

通常业主的共同要求是“大而全,豪华气派”。CCR内部的空间布局(房间设置)与工厂的管理和生产模式密切相关。CR常见的房间设置如下:

a)常规功能。包括操作室、机柜室、工程师室、空调机室、UPS室、过程计算机室、电信设备室、打印机\复印室、备件室等,仪表维修间根据业主的需要确定是否设置。

b)相关管理功能。消防监控,生产调度,安全\消防设备,电信,IT,HSE,有的企业将电气监控中心也集中在CCR。

c)辅助功能。包括交接班室、办公室、来宾会议室、会议室、培训室、资料\阅览室、休息室\餐厅、茶水室、更衣室、保洁室、储藏室、卫生间等,其中办公室的数量根据不同专业和不同管理人员的需要考虑。

随着大型CCR功能的增加和“绿色数据中心”设计理念的引入,体现人性化设计,科学合理的空间布局和CR布置是考虑的主要内容,需与业主多次研究确定。

3.2 面 积

操作室的面积关系到CR的空间布局及面积。操作室的主要功能是生产操作和管理,其设计重在实用,应便于操作人员工作、便于运行和维护、便于清洁,适当整齐实用,“办公室”化,应考虑操作人员、管理人员的联络和视觉效果。营造“尊重个人”的工作环境,不应片面追求华丽美观,既要避免拥挤造成的“压抑感”,又要避免太大产生的“空洞感”。操作室的面积根据操作台的数量及布置形式确定,从人性化设计考虑,操作台宜采用弧形结构及花瓣形布置,既可最大限度地降低各操作组之间的相互干扰,又可避免直形、小弧形布置易产生的“空洞感”。

笔者参与新修订的《石油化工控制室设计规范》中给出了“对具有两个操作站的操作室,面积宜为40~50m2;每增加一个操作站,面积可增加5~8m2”的原则。但在具体项目设计中,建议操作区域的纵向净距离(如操作台距后墙净距离)不大于6m。

4 CR的建筑和结构设计

在现代大型炼化一体化项目中设置的CCR,已不是单一对生产装置进行监控和安全保护,还将完成生产管理、信息管理、仿真培训等工作,是企业的“绿色数据中心”。可以说石油化工CR是企业技术水平、管理水平、员工综合素质的集中体现。石油化工装置的特征决定了石油化工CR的建筑结构设计应将其安全性予以重点关注。CR的安全性设计是随着石油化工行业的发展,全社会安全意识的不断加深逐步改进的。

4.1 国内CR抗爆设计理念的引入

20世纪90年代之前,国内的CR设计理念中没有提及“抗爆设计”的内容,而同期国外的工程公司和国际企业标准中对CR抗爆设计已经有了较为明晰的规定。随着国内设计单位与国外工程公司合作的加深,CR的抗爆设计理念逐渐体现在工程设计中,并在国内的具体项目中得到应用。之后石化系统的一次装置爆炸事故加深了对CR“抗爆设计”的认识。20世纪90年代中期,中石化某炼厂的催化裂化装置建成投产,该工程的设计方在与国外工程公司的合作中对CR“抗爆设计”已积累了相关经验。因此,将该装置的CR设计为抗爆结构。该装置在1998年发生了一次爆炸事故,造成与CR相邻的综合楼(非抗爆结构)严重受损,面向装置侧的窗户框架严重变形,窗户玻璃全部破碎,室内人员受到不同程度的外伤,设备有所损坏。由于CR采用了抗爆结构设计,CR外墙结构并未受到损坏,室内人员和设备安全得到了保障。

此次爆炸事故的教训是惨痛的,但CR的设计经验得到了大家一致的肯定和赞誉,中石化工程部也专门组织下属的各家设计院相关专家到现场进行调研,并在随后颁布实施的SH 3006—1999中对于CR“抗爆设计”予以了明确规定。因此,国内CR的“抗爆设计”理念是在吸收国外设计标准和工程经验的基础上,结合国内的工程应用实践逐步形成的。

4.2 国内对抗爆CR的不同看法

设计抗爆CR的目的:保护内部人员的生命安全;保护内部设备在爆炸危险发生后不受损坏,能够实现有序的安全停车操作,可保留事件记录。SH 3006—1999发布后,石化行业联合装置的CR都采用了抗爆结构设计,单一装置的CR也采取了防爆措施。至今各方人员对此仍有不同的看法,也是项目审查中多有争议的焦点,主要集中在以下两点:

a)抗爆CR保护了内部操作人员的生命安全,而与CR相邻或附近的综合办公楼是非抗爆结构,内部人员更多,他们的生命安全为什么不予以保护?

b)抗爆CR保护了内部设备不受损坏,而与CR(或FAR)相邻或附近的配电室是非抗爆结构。如果爆炸破坏了配电室中的设备并造成全厂或装置失电,那抗爆CR,FAR中的控制系统还有多大作用,抗爆的必要性还有多大?

上述问题应该这样理解,不能因为综合办公楼是非抗爆结构来推断相邻或附近的CR,FAR也可以采用非抗爆结构。尽管目前尚没有相关标准来规定办公楼应距爆炸装置(爆炸源)多远,且因历史原因,现有工厂中存在很多综合办公楼布置在装置区的现象,但根据本质安全和HSE的要求,综合办公楼布置在装置区是不合适的,新建工厂宜尽可能把综合办公楼布置在生产管理区。配电室是否要求抗爆目前没有规范依据,但在执行国外项目中,项目管理方也要求对配电室进行安全评估以确定建筑物的结构形式。如果爆炸破坏了配电室中的设备,造成全厂或装置失电,抗爆CR,FAR中的控制系统还是有作用的。UPS的备用电池可以供电30min,足以实现有序的安全停车操作。这也正是要求把UPS放置在CR或FAR的原因。有的企业的UPS属电气专业管理,会提出把UPS放置在配电室的要求。这时,管理习惯要服从本质安全的需要。

4.3 国外标准对控制中心安全防护的规定

关于石油化工CR安全防护设计的相关内容,下列标准可提供借鉴:API RP550炼油厂仪表及调节系统安装手册第12部分“控制中心”,ISARP60.1 Control Center Facilities,API RP554 Part2 Process Control Systems Design,PIP STC01018 Blast Resistant Building Designs Criteria(Process Industry Practices),DEP 34.17.10.30 BlastResilientandBlastResistant ControlBuildings/Field Auxiliary Rooms(SHELL Design and Engineering Practice)。

4.3.1 API RP550

API RP550第12部分“控制中心”第12.3.2.3款对外部爆炸的防护有以下论述:“由统一操作而产生的大型控制中心也会引起危险的集中。含有操作整个炼厂或者大量工艺单元所需的全部控制系统的建筑物一旦损坏,将造成大量设备的停工,成本十分昂贵。因而在构筑控制中心时,使其具有适当程度的抵御爆炸的能力是必要的”。12.4.2条对建筑上的考虑:“抗爆结构的实际设计标准取决于存在的潜在条件和需要保护的程度。这种结构的定义是建筑物能承受在30.5m以外装置的爆炸(爆炸的能量相当于1t的TNT炸药),发生中等程度的结构损坏,但没有倒塌。其目的是遭受这样的爆炸时,仍能保证人身的安全和工厂的操作”。

4.3.2 ISA RP60.1

ISA RP60.1第3.3.1.3款“Blast Waves and Fragments”指出了来自工艺装置或储罐区的爆炸危险,对于防冲击波和碎片的考虑如下:

a)中等程度爆炸。外墙和屋顶应设计能抵御过压近似在3.44kPa的静荷载或者20.7~34.5kPa的动荷载。单独支撑的屋顶应使用防护墙。如果在爆炸面需要设防爆窗或可视板,应使用不碎材料,并且不大于254mm×254mm。内墙应能抵御3.44kPa的过压静荷载。

b)严重的爆炸。外墙和屋顶应设计能抵御过压近似在20.7kPa的静荷载或者68.9~103.44kPa的动荷载。增加负荷时应考虑一个大的潜在的爆炸或者装置至爆炸源的近距离要求,通常要求采用钢筋或者同等结构,不应有窗。外门的设计和位置应予以特殊的考虑。

4.3.3 API RP554Part2—2008

API RP554Part2第13章“控制中心”中描述:“控制中心应位于区域划分等级为非危险区域;控制中心可能需要采用抗爆结构设计,以便在事故发生时能够保证人身安全,保护控制系统计算机设备,保证操作人员仍能有序地进行紧急停车操作;详细信息参见PIP STC0101ABlast Reasistant Building Design Criteria”。

4.3.4 PIP STC01018

PIP STC01018A-1.2中描述“石化装置抗爆建筑物设计中普遍遇到的问题是确定抗爆设计压力,即压力达到多少时需要采用抗爆设计。很多公司采用3.4~6.9kPa的侧向超压作为抗爆设计压力,该压力可以对普通建筑物造成表面损坏或中度损坏,需维修后方可继续使用”。PIP STC01018中描述“抗爆建筑物应首选单层箱型结构,高度5m,两层结构在绝对需要(如总图布置不允许单层设置)时也可以采用”。PIP STC01018A-4.2.3中描述“业主应按照PIP STC01018-D/DM数据表指定爆炸荷载数据,至少需提供建筑物位置的侧向超压;通常有三种途径指定爆炸荷载数据:采用现有规范如SG-22中的数值;权威公司的一般经验值;依据危险分析评估报告”。

4.3.5 DEP 34.17.10.30

壳牌(Shell)的DEP 34.17.10.30第2.2节“爆炸荷载设计考虑及信息”中有如下描述:爆炸荷载(侧面过压)和碎片撞击将决定CR和FAR建筑物的结构及位置。爆炸、碎片撞击和热辐射荷载信息应来自危险评估或项目负责人。下列共同的要求适用于CR及FAR:

a)爆炸荷载(顶/侧过压)小于5kPa或一个脉冲冲击力小于200kPa/ms时,无附加的防爆要求,应采用夹层安全玻璃。

b)爆炸荷载(顶\侧过压)在5~20kPa(持续时间50~150ms)时,应采取防爆结构、夹层安全玻璃和防爆门。

c)爆炸荷载(顶\侧过压)在20~45kPa(持续时间50~150ms)时,应采用增强防爆结构、夹层安全玻璃和增强防爆门。

d)爆炸荷载(顶\侧过压)在45~65kPa(持续时间50~150ms)时,应采用抗爆结构设计、夹层安全玻璃和防护栏杆(护栏方格小于0.25m2),并增强防爆门。

e)爆炸荷载(顶\侧过压)大于65kPa时,需请示项目负责人。

f)如果会遭受到碎片撞击(爆炸引起)的潜在影响,且在距离小于200m的范围内,则外墙和屋顶需建成钢筋混凝土结构。

4.4 国内相关标准

4.4.1 石油化工控制室设计规范

SH 3006—1999修订稿已于2010年完成,目前等待发布实施。其中第4.4节“建筑、结构”中规定:“对于有爆炸危险的石油化工装置,控制室建筑物的建筑、结构应根据抗爆强度计算、根据分析结果设计”。

该规范在修订过程中,希望能够提出量化指标以确定CR在什么情况下需要抗爆结构设计,什么情况下不需要。由于缺少依据,从距离上量化,即控制室距离装置多少米时可以采用非抗爆结构?该问题一直是相关专业(安全专业、建筑专业、结构专业)无法量化解决的问题。装置的爆炸力与装置的规模大小、物料特性、操作条件等诸多因素有关,需要安全专业进行抗爆强度计算,距离相同时,不同装置所产生的爆炸力不同。因此采用距离区分是否抗爆缺乏依据。对于爆炸力的量化,即装置的爆炸力小于多少kPa时可以采用非抗爆结构,由于目前建筑专业无从验证不同量值的爆炸力与建筑物不同破坏程度之间的对应关系,亦无法确定抗爆结构的爆炸力限值。

对于有爆炸危险的石油化工装置,安全专业对CR建筑物的抗爆强度计算分析和评估一般采用专业软件进行。如中石化几家工程公司采用DNV公司的PHAST(流程工艺安全分析)软件;中石化青岛安工院采用GexCon公司的FLACS软件。表1是安全专业对某项目计算评估后提出的评估表。

表1 xx项目装置爆炸对CCR/FAR建筑物影响评估

对于没有安全专业或安全专业尚不能提出“装置爆炸对CCR/FAR建筑物评估表”的设计单位,“CR是否抗爆”会是自控专业需要面对的问题,主要原因有两方面:

a)自控专业代替不了安全专业。因安全专业的缺乏,相当一些人认为“CR是否抗爆”由自控专业决定,但该问题已超出了自控专业的范围。

b)如何解决这一问题,笔者提出一个参考办法:建筑或自控专业提出一个项目级的设计评审申请,由项目经理组织安全、总图、工艺、建筑、结构、暖通、自控等专业进行评审,最终的评审结论作为设计条件的依据。设计评审是质量管理体系中的一个重要环节,也是设计质量检查的主要内容之一。“CR是否抗爆”方案进行设计评审虽然满足了设计质量的控制要求,但这种“集体拍板,定性抗爆”的结果会造成建筑物设计与实际需要存有偏差。例如,按照安全专业提出的量化数据设计的建筑物墙厚可能是200mm,而定性不定量要求抗爆后,建筑结构专业按规范中推荐数据设计的建筑物墙厚可能是400mm。正确的办法是强化安全专业的力量,实事求是,用数据说话。PIP标准对此具有灵活性和可操作性,该标准规定爆炸荷载数据的提供由业主负责。该标准的影响力日趋扩大,许多国际大型石化企业和工程承包商已加入PIP团体。国内目前还没有企业加入PIP团体,还做不到按PIP要求由业主提供爆炸荷载数据。

4.4.2 石油化工控制室抗爆设计规范

《石油化工控制室抗爆设计规范》SH 3160—2009是建筑结构专业为设计抗爆结构CR而制定的。CR是否抗爆的定性需要经过爆炸危险的量化计算与评估,而国内的部分设计单位尚未购买相关软件,或者缺乏专业人员。因此,在CR的抗爆设计中对“爆炸的冲击波参数”的确定相对困难。建筑结构专业为解决上游专业提不出量化数据的问题,参考国外标准对“爆炸的冲击波参数”的取值在SH 3160—2009中做出了规定。如果上游专业提不出峰值入射超压和持续时间,他们将按照规范中的数据进行设计。该规范第6.3节“爆炸的冲击波参数”中规定:“控制室抗爆设计采用的峰值入射超压及相应的正压作用时间应根据石油化工装置性质以及平面布置等因素综合评估确定。若没有进行评估时,也可按照下列规定确定,并在设计文件中说明:冲击波峰值入射超压21kPa,正压作用时间100ms;或冲击波峰值入射超压69kPa,正压作用时间20ms;爆炸冲击波形:时间为零时至正压作用时间,峰值入射超压从最大值到零的三角形分布”。

规范中采用的两种冲击波参数与Siting and Construction of New Control Houses for Chemical Manufacturing Plants,Safety Guide SG-22中相同。根据该指南定义,抗爆建筑物要足以抵抗外部装置爆炸所产生的冲击波超压为69kPa,作用时间为20ms。这大概相当于一个球体在自由空气中爆炸(1US ton TNT在距中心距离30.5m处)所产生的冲击波超压。为抵抗这种爆炸,结构允许产生中度损坏而不倒塌。在这种情况下,CR内人员可保证安全,设施保证具有可操作性。对于蒸汽云爆炸,设计计算时不用69kPa,作用时间20ms的爆炸冲击波,而采用冲击波超压为20kPa,持续时间为100ms的冲击波。它近似相当于直径60m,高达4m乙烷体积分数为6%的气体爆炸,距中心距离75m处产生的冲击波超压。

该规范统一了抗爆建筑物的结构设计要求,建筑物单面墙(面向工艺装置一侧的墙采用防爆墙)的防爆措施已不再适用,建筑物必须五面抗爆。

4.5 FAR是否抗爆

FAR位于或靠近所属的工艺装置区域,应位于爆炸危险区域外。规范要求FAR是否设计为抗爆结构仍需要安全专业进行抗爆强度计算、分析后确定。从石油化工行业的实际经验看,抗爆结构的FAR具有如下优点:

a)FAR内不仅在开车及试运行阶段有较多人员,而且在正常生产阶段也会有少量人员,抗爆结构的FAR更有利于保护人身安全,更加符合本质安全设计理念。

b)FAR内的控制系统、安全系统设备承担所属装置的控制和安全联锁,抗爆结构的FAR在遭遇爆炸冲击波的情况下,仍可实现装置有序的安全停车。

c)FAR内的控制系统、安全系统设备昂贵,并且毁坏后的恢复时间很长,需要重新采购、集成、组态、安装及回路联调等,特别是有些装置带有专利控制系统,需通过专利商采购,恢复时间更长,对重新恢复生产很不利。

d)抗爆结构的FAR在危险情况下可作为紧急避难场所。

5 控制室的进线方式

SH 3160—2009发布之前,CR,FAR的室外进线有架空穿墙进线、在室外地面上开洞或埋管进线、墙外附设抗爆电缆间进线、地下开洞或埋管电缆沟进线等多种方式。从抗爆安全考虑,为了防止装置爆炸产生的超压通过电缆槽盒及建筑物外墙上的开洞进入室内,SH 3160—2009对抗爆结构的CR或FAR的进线方式做了严格规定,其中第5.1.8条“室外电缆进入室内应采用电缆沟进线方式,基础墙体洞口采用防火材料封闭,沟内充砂。不得在室内地面以上的外墙上开设电缆进线洞口”;第5.1.9条“室内、外地面高差不应小于600mm,其中活动地板下基础地面与室外地面的高差不应小于300mm”。该规范不再允许采用架空穿墙进线和墙外附设抗爆电缆间进线方式。

根据工程项目的实践经验,地下进线的防水问题很难解决,电缆泡水现象在南方较为普遍,不但增加了电缆维护工作,而且会影响电缆的性能及寿命,对控制系统的安全可靠性形成潜在威胁。而架空地面上进线有利于防水、防污和防鼠,便于施工维护、费用低。因此,新修订的《石油化工控制室设计规范》推荐采用架空进线方式。当受条件限制或需要时,可采用电缆沟进线方式。两个标准对于CR进线方式看起来互相矛盾,实际上可以统一(参见图1~2)。结合工程项目的应用经验,下面列举几种抗爆CR,FAR的进线方式供参考。

5.1 架空敷设室外地面上进线

理想的进线口位置是在室外地面以上,既便于施工又解决了防水问题。从SH 3160—2009要求的“不得在室内地面以上的外墙上开设电缆进线洞口”和“活动地板下地面与室外地面的高差不应小于300mm”两点可以看出,在活动地板下地面与室外地面之间的“高差”中进线是规范允许的,也是可行的。采用这种方式时,每个电缆进线口的面积宜不大于1m2。

5.1.1 多列单层槽盒进线方式

对于中小规模的机柜间,一般当800mm× 200mm电缆槽盒数量不大于3个时,建议采用单层槽盒进线方式。该方式建议活动地板下地面与室外地面的高差不应小于600mm,如图1所示。

图1 多列单层槽盒进线方式

5.1.2 多列双层槽盒进线方式

对于大中规模的机柜间,一般当800mm× 200mm电缆槽盒数量大于3个时,建议采用双层槽盒进线方式。该方式建议活动地板下地面与室外地面的高差不应小于850mm。该方案人为地将机柜间的室内基础地面抬高,以便留出进线口需要的空间。为了局部进线的需要,将整个建筑物的高度提高会带来建筑费用的增加,如图2所示。

图2 多列双层槽盒进线方式

5.2 架空敷设室外地面下进线

架空敷设室外地面下进线也是工程设计中常用的一种进线方式。根据已实施的工程项目经验,该方式在电缆进口工作面(电缆入口池)处的电缆防水问题应是设计人员关注的重点。具体应注意以下几点:

在地下条件允许的前提下,地下电缆进线口的位置要尽可能靠上。通常结构专业为了减小力矩,地下基础梁底距室外地面1.5m左右,梁高700mm左右,则室外地面下与基础梁上方之间有800mm左右的空间可以进入电缆。当要求电缆入口高度大于800mm时,通常建筑专业会将电缆入口设在基础梁下。

电缆入口池中设置排水井。由于坡度及施工误差等原因,实际排水效果可能并不理想,需要给予特别关注。

电缆进线口洞底标高应高于室外池底标高0.3m以上,并采取防水密封措施。电缆进线口的室外地面区域(电缆入口池区域)建议设置保护围堰。围堰的作用是防止地面上的雨水流入到电缆进口池中,围堰的高度建议在0.6m以下。

装置开车后,建议围堰上部采用水泥盖板密封,达到防水要求。有的企业采用水泥现浇密封,防水效果好,但再次打开不方便。

5.2.1 采用电缆入口池进线方式

电缆槽盒架空敷设至机柜间地下电缆进线口上方距机柜间外墙约1.5m处下至电缆入口池中,电缆槽盒可以与池底接触固定,也可以下至距池底0.5m左右与池壁固定。地下电缆进线洞口的设置数量和大小根据电缆的数量和规格确定,如图3所示。

图3 电缆入口池进线方式

5.2.2 采用预制电缆隧道进线方式

建筑专业在室外地面下沿电缆入口(高度通常大于800mm,洞口设在基础梁下)外沿预制方形水泥电缆隧道至室外地面上,底部高于地面200mm,电缆入口的密封面在室外地面上。该方案适用于仪表电缆数量很多的场合,考虑到内部拆装模具的施工需要,通常电缆隧道内径不小于1.5m。预埋多根钢管的方案在实际工程中也被采用,但钢管穿墙处的建筑处理较为复杂(既要确保密封,又要允许钢管活动),如图4所示。

图4 预制电缆隧道进线方式

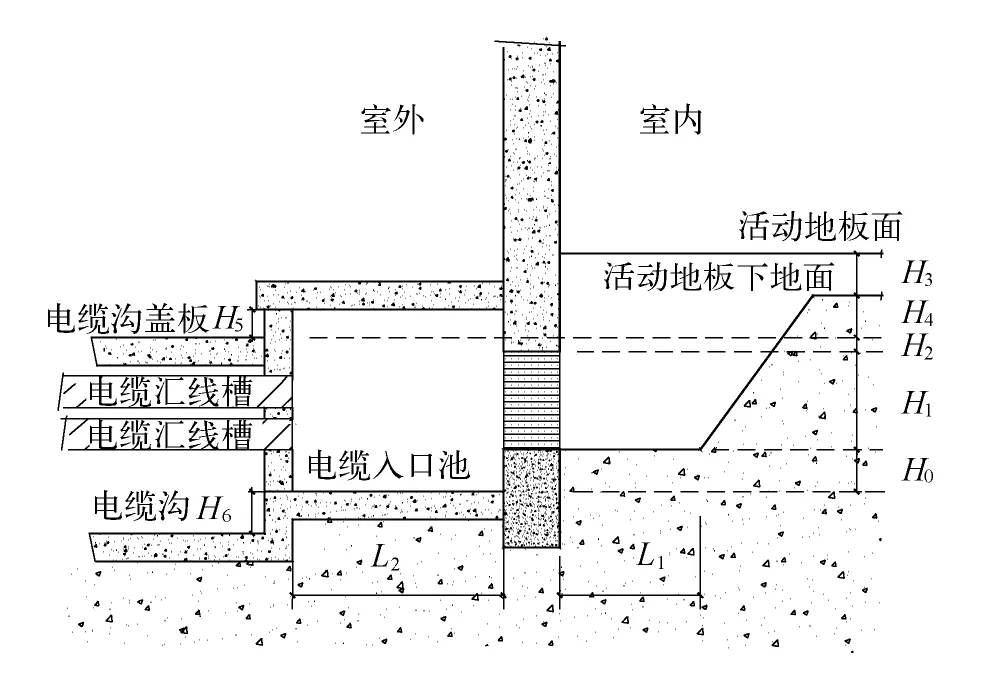

5.3 电缆沟进线方式

尽管电缆沟进线是工程中通用的一种方式,但在南方多雨地区建议谨慎采用。在已实施的工程项目中,电缆沟内积水现象较难避免,这与排水井处的设计坡度、施工质量、沟盖板密封形式等有关。在电缆数量较多,需要通过多个电缆入口进入室内时,建议在电缆入口的工作面也设置电缆入口池(横沟),宽度不小于2m,长度根据进口的电缆数量确定,如图5所示。

图5 电缆沟进线方式

不论采用哪种进线方式,电缆进线口底标高应高于室外沟(池)底标高0.3m以上;电缆进线口与建筑物防雷引下线的距离应不小于3m;电缆进线口建议采用满足防爆、防火、防水、防鼠要求的专用电缆密封模块进行密封;现场浇注发泡密封形式也有所应用。

6 设计中关注的其他问题

CR设计中还会遇到一些与业主要求有关,设计标准难统一或写入规范尚不成熟的问题,在具体设计中应予以重视。

6.1 装 修

随着CCR在工厂中地位的提升,CR的装修问题越来越凸显,传统的装修水平已不适应各方对CR装修效果的期望。因此,有必要提高CR建筑物内部的整体装修要求。现在的CR装修中,吊顶和地面已基本到位,需要改进的主要是建筑物内各立面装修用材的选择。常规的乳胶漆或墙纸墙面材质使用寿命短,造成以后多次装修是不可避免的,应谨慎采用。近几年新建的大型CCR中,如抛光砖等各种新型墙面材料的应用取得了很好的效果。设计中,在可研阶段就要与业主和建筑专业沟通,确定整体装修水平,选择合适的墙面材料,做出相应概算。因装修涉及到多方面因素,写入设计规范尚不成熟。

6.2 FAR是否设置外操间

FAR是否设置外操间不是自控专业自行决定的问题,取决于业主的操作管理习惯和要求,以及项目的设计统一规定。操作工的外操驻地是统一考虑还是分布在各个FAR,不同的业主有不同的见解。对于新建工厂,尤其是多家设计单位采用EPC模式实施同一项目时,在总体设计阶段,总体设计单位应与业主共同落实FAR是否设置外操间的问题,并在设计统一规定中做出规定。

6.3 FAR是否设置卫生间

工厂卫生间的设置方案也是在总体设计阶段需要落实的问题。大多数工厂根据总平面的布置分区域集中设置,有的业主希望将卫生间设置在各个FAR中。FAR大多是抗爆建筑物,无法实现自然通风。自然通风的卫生间能够避免不常使用造成水封失效、有害气体倒灌伤人的潜在隐患。对于设有外操间的FAR,设有卫生间尽管带来了方便,但清扫保洁问题大多解决得不好。通过对工厂的调查显示,多数建议FAR不设置卫生间。因此,新修订的《石油化工控制室设计规范》中规定“现场机柜室不宜设置卫生间”。

7 结束语

随着CCR功能的强化和“绿色数据中心”设计理念的引入,CCR在工厂中的地位越来越重要。因此,对石油化工CR的设计提出了更高的要求。如何将本质安全,HSE,人性化设计等要求体现在CR的设计中,是每一个参与CR设计者需要认真思考并身体力行的问题。

[1] 李苏秦,胡晨,董继军,等.GB 50160—2008石油化工企业设计防火规范[S].北京:中国计划出版社,2008.

[2] 刘武,路以宁,张俊,等.SH/T 3160—2009石油化工控制室抗爆设计规范[S].北京:中国石化出版社,2009.

[3] 蔡劲宏,冯仁铭.SH/T 3019—2003石油化工仪表管道线路设计规范[S].北京:中国石化出版社,2003.

[4] BORUT R W,ERK G F,HOPKINS H S,et al.ISA-RP60.1 Control Center Facilities.North Carolina[S].ISA,1990:1-13.

[5] API.API RP550Manual on Installation of Refinery Instruments and Control Systems[S].3th ed API,1977:1-23.

[6] PIP.PIP STC01018Blast Resistant Building Designs Criteria[S].PIP,2006:27,30-31.

[7] SHELL.DEP 34.17.10.30Blast Resilient and Blast Resistant Control Buildings/Field Auxiliary Rooms[S].SHELL,2002.

[8] 冯欣.浅谈PIP规范[J].石油化工自动化,2008,44(06):18-23.

[9] 林融.过程自动化技术在石化工业中的应用趋势与战略思考[J].石油化工自动化,2011,47(04):1-9.

[10] 黄衍平.控制室的安全防护设计[J].石油化工自动化,1999,35(04):2-3.