微通道内铜离子反萃取过程

2012-01-10杨立秋赵玉潮陈光文

杨立秋,赵玉潮,陈光文

(1.中国科学院大连化学物理研究所,辽宁 大连 116023;2.中国科学院研究生院,北京 100049)

微通道内铜离子反萃取过程

杨立秋1,2,赵玉潮1,陈光文1

(1.中国科学院大连化学物理研究所,辽宁 大连 116023;2.中国科学院研究生院,北京 100049)

考察了油相铜离子负载浓度、硫酸浓度、油水两相体积比和温度对微通道内铜离子反萃取过程的影响。实验过程中水油两相表观速率分别为0.014~0.560 m/s 和 0.014~0.230 m/s,最高反萃取效率可达0.87,表观总体积平均传质系数为 0.02~0.12 s-1。因反萃取时间短未达到平衡,故微通道内整个反萃取过程由传质过程与化学反应共同控制。

微通道 反萃取 微反应器 传质

20世纪60年代以来,湿法炼铜技术发展迅速,传统的浸出、沉淀、置换方法逐渐被新兴的浸出、萃取、电积技术所取代,实现了萃取和电积过程溶液的循环利用,减少废液排放,降低生产成本[1]。其中萃取-反萃取工艺中多采用传统的混合-澄清槽、塔式设备和离心萃取器等设备,普遍存在能耗高、效率低、体系处理能力低、设备体积大、操作和维修费用高等缺点[2-4]。为解决上述问题,亟需开发高效的萃取分离技术和设备。与传统设备相比,微通道反应器具有比表面积大、传质速率快、料液滞存量少、安全性能高、体积小、结构简单、易于集成与放大等优点[5,6],在化工、医药和生物等领域具有广泛的应用前景[7]。Aota等[8]通过对微通道壁面不同区域的选择性亲疏水性进行改性,实现了钴络合物从甲苯到水相的液-液两相层流逆流萃取,萃取效率可达0.98。Hotokezaka等[9]研究了微通道反应器内U(Ⅵ)离子的萃取行为,发现两相接触时间不到1 s,萃取就可达平衡,且萃取效率接近1。金属离子的萃取过程通常是指金属离子从水相到油相的转移,而对微通道反应器内金属离子从油相到水相的反萃取过程研究的不多,对这一过程的规律缺乏清楚的认识。鉴于此,本工作采用硫酸作反萃取剂,在T型微通道内进行了铜离子的反萃取,系统考察了油相铜离子负载浓度、硫酸浓度、油水两相体积比和温度等操作条件对反萃取过程的影响。

1 实验部分

1.1 萃取剂及反萃取剂

反萃取剂为硫酸(分析纯)溶液。萃取剂为AD-100(活性组分2-羟基水杨醛肟的质量分数为70%~75%)和260#溶剂油的混合物,其中AD-100的体积分数为30%。

1.2 实验步骤

如图1所示,硫酸和负载铜离子油相从液体储罐通过两台平流泵注入微通道内,油水两相在T型交叉处碰撞、混合,在主通道内进一步混合、反应后由出口流出,用分液漏斗收集液体样品,并进行油水两相分离。采用络合滴定法,以EDTA溶液为滴定液,铜离子选择性电极确定滴定终点,在全自动电位滴定仪上定量分析水相中的铜离子浓度。油相中铜离子浓度通过质量守恒定律计算获得。所有实验(除温度条件外)均在常温、常压下进行,考察温度条件时,温度由加热冷却循环器精确控制。所有实验重复次数不少于2次,数据相对偏差不超过±5%。T型微通道进口1和进口2的长为15 mm,宽和高均为600 μm,混合通道的长为900 mm,宽和高均为600 μm。

图1 装置示意Fig.1 Schematic diagram of experimental set-up

1.3 油相负载铜离子反萃取过程分析

油相负载铜离子反萃取过程存在如下化学平衡[10]:

式中HR代表萃取剂AD-100。

铜离子与萃取剂形成的螯合物在水相中溶解度很低,可忽略不计,故可假设反应发生在互不相溶的液-液界面处[11]。因微通道反应器内液-液两相停留时间极短(约30 s),可认为反萃取过程未达到平衡状态,化学反应与两相间传质过程均对硫酸反萃取铜离子过程产生影响。

1.4 参数定义

反萃取率(Y)可定义为:

式中:Coili和Coilo分别为油相入口和出口处铜离子浓度,g/L;Ceoil为反萃取达到平衡后油相中铜离子浓度,g/L。

停留时间(t)可定义为:

式中Qt为油水两相的总体积流率(m3/s)。

本工作采用表观总体积平均传质系数(kappa)表征 T型微通道内传质特性。互不相溶液-液两相雷诺数(Re)由以下式子计算[12,13]:

式(4)中的有关参数可由以下式子计算:

式中:De为微通道当量直径,m;S为横截面积,m2;W为宽度,m;H为深度,m;Q为体积流率,m3/s;U为表观速度,m/s;ρ为密度,kg/m3;μ为粘度,Pa·s;θ为相含率;下标M, aq和oil分别表示两相混合物,水相和油相。

kappa计算如下[14]:

积分式(15)从初始时刻到任意时刻t,得到式(16):

其中R,A,a,V,kaq,koil,kf和kr分别为铜离子传质通量(kg/s)、两相相接触面积(m2)、传质比相界面积(m2/m3)、微通道体积(m3)、铜离子在水相中的传质系数(m/s)、铜离子在油相中的传质系数(m/s)、萃取反应速率常数(s-1)和反萃取速率常数(s-1)。为反萃取达到平衡后水相中铜离子浓度(g/L)。上标s表示两相界面处。

2 结果与讨论

2.1 油相铜离子负载浓度的影响

图2所示为负载不同浓度铜离子的AD-100/260#溶剂油在203.0 g/L硫酸溶液、油水两相体积比1:1条件下反萃取率的变化规律,可见反萃取率均随ReM增加而减小,即随停留时间减小而减小。在本工作所考察的铜离子浓度范围内,随油相中铜离子负载浓度增加,反萃取率变化较为复杂,呈现先增加后降低趋势。微通道内铜离子反萃取过程时间短(约32 s),远小于传统萃取设备的反萃取时间(约10 min)[15],反萃取相中铜离子浓度距离反萃取平衡浓度较远,可认为属于反萃取过程的初始阶段。当铜离子负载浓度由1.0 g/L增加到3.0 g/L时,反萃取率增加;而当铜离子负载浓度进一步增加,即由3.0 g/L增加到10.0 g/L时,由于水相中被萃入的铜离子量增多,降低了自由反萃取剂的浓度,引起反萃取率下降。图 3为kappa的变化规律,可见:kappa随ReM增加而增加,可达0.07 s-1;kappa随油相中铜离子负载浓度的增加呈现先增加后减小趋势。由于铜离子负载浓度在远离动态平衡浓度时,油水两相相间区域易产生微多相层,即水包油乳液,在某一浓度范围内使其传质速率随初始浓度增加而降低。

图2 油相铜离子负载浓度对反萃取率的影响Fig.2 Effects of loading concentration of copper in oil phase on back-extraction efficiency

图3 油相铜离子负载浓度对kappa的影响Fig.3 Effects of loading concentration of copper in oil phase on kappa

2.2 硫酸浓度的影响

图4所示为油水两相体积比1:1,负载3.0 g/L的AD-100/260#溶剂油条件下,硫酸溶液浓度对反萃取率的影响规律。

图4 硫酸浓度对反萃取率的影响Fig.4 Effects of concentration of sulfuric acid on back-extraction efficiency

图5 硫酸浓度对kappa的影响Fig.5 Effects of concentration of sulfuric acid on kappa

硫酸溶液浓度增加,即氢离子浓度增加,铜离子与萃取剂形成的螯合物不稳定程度增加,化学平衡式(1)向右移动,油水界面处铜离子进入水相的浓度推动力增加,致使反萃取率增加。当硫酸浓度增加到一定程度时,反萃取率增加幅度减小。硫酸浓度过高,增加了反萃取后含铜离子硫酸溶液后续处理工序的复杂性。此外,硫酸浓度过高易产生设备腐蚀问题,带来操作安全隐患。kappa随硫酸浓度变化规律如图 5所示。可以看出,硫酸浓度增加,引起界面处与水相主体之间硫酸浓度梯度增加,增加了传质推动力,促进了整个传递过程。

2.3 油水两相体积比的影响

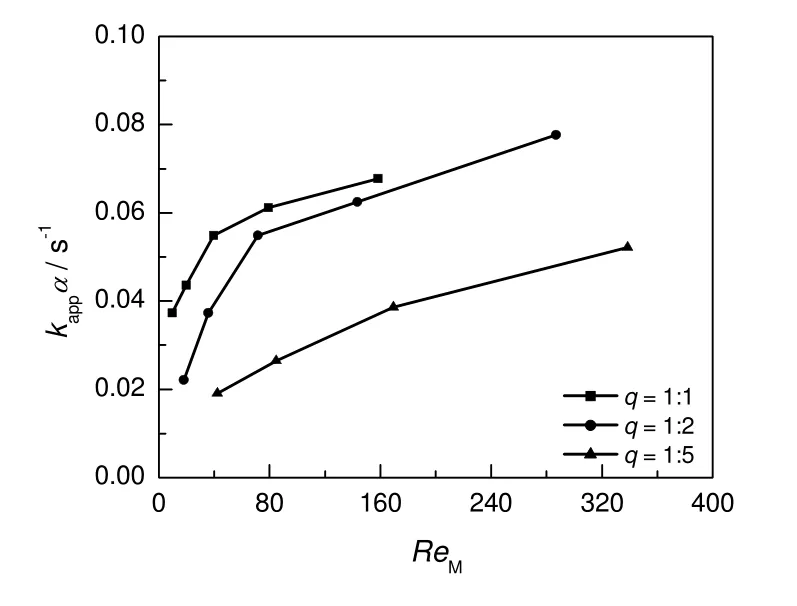

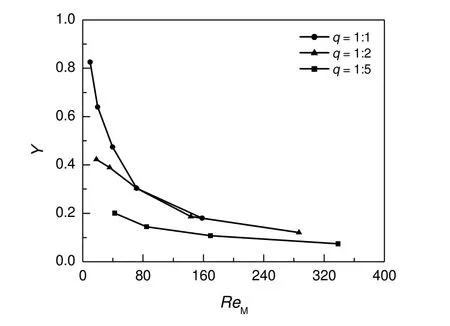

图6给出了不同油水体积比条件下反萃取过程中kappa随ReM的变化规律。油水两相体积比增加,kappa减小。这是由于油水两相体积比较小时,两相流体的动能较为接近,流体在T型交叉点处碰撞时产生的界面扰动较剧烈,使水相边界层变薄、表面更新速率增加,因此kappa较高。图7给出了反萃取率随ReM的变化规律。油水两相体积比增加,相同体积的油相接触到的硫酸体积增加,有利于反萃取率增加,但从前面的分析可知油水两相体积增加引起kappa降低,最终反萃取率降低。

图6 油水两相体积比对kappa的影响Fig.6 Effects of the volumetric flux ratio of oil-aqueous two phases on kappa

图7 油水两相体积比对反萃取率的影响Fig.7 Effects of volumetric flux ratio of oil-aqueous two phases on back-extraction efficiency

2.4 温度的影响

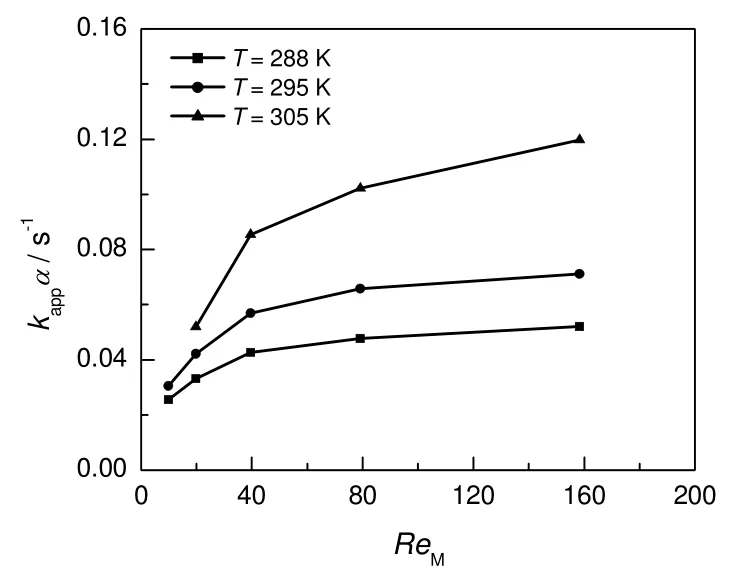

图8为在油水两相体积比为1:1,硫酸溶液为203.0 g/L,AD-100/260#溶剂油的负载铜离子浓度为3.0 g/L的条件下,反萃取温度对反萃取率的影响规律。从图8可以看出,雷诺数相同时,温度升高引起反萃取率明显增加。由于液相传质系数与分子在液相中扩散系数强相关,温度升高,分子扩散系数增加,从而引起传质系数增加;此外,温度升高,也会引起化学反应速率增加。图9所示为温度对kappa的影响规律。可以看出,kappa随温度增加而增加。这是由于温度升高,传质系数增加,导致kappa增加。

图8 温度对反萃取率的影响Fig.8 Effects of the temperature on back-extraction efficiency

图9 温度对kappa的影响Fig.9 Effects of the temperature on kappa

3 结 论

与传统设备相比,微通道反应器体积小,且油水两相混合效果好、反萃取时间短,且表观总体积平均传质系数高。油相负载铜离子浓度对反萃取过程影响较为复杂,反萃取率和表观总体积平均传质系数均随油相铜离子负载浓度增加呈先增加后减小的趋势;反萃取剂硫酸浓度增加,有利于反萃取过程;增大油水两相体积比,传质过程变差,反萃取率降低;提高反萃取温度,反萃取率和表观总体积平均传质系数均明显增加。

[1]马荣骏. 萃取冶金[M]. 北京: 冶金工业出版社, 2009: 459-462.

[2]Lo T C, Baird H I M, Hanson C. Handbook of solvent extraction [M]. Wiley: New York, 1983:423-428.

[3]Treybal R E. Liquid extraction [J]. Industrial & Engineering Chemistry Research, 1961, 53(2): 161-165.

[4]李 中, 袁惠新. 萃取设备的现状及发展趋势[J]. 过滤与分离, 2007, 17(4):42-45.Li Zhong, Yuan Huixin. Present status and development trend of extraction apparatus[J]. Journal of Filtration & Separation, 2007, 17(4): 42-45.

[5]Jahnisch K, Hessel V, Löwe H, et al. Chemistry in microstructured reactors[J]. Angewandte Chemie-International Edition, 2004, 43(4): 406-446.

[6]陈光文, 袁 权. 微化工技术[J]. 化工学报, 2003, 54(4): 427-439.Chen Guangwen, Yuan Quan. Micro-chemical technology [J]. Journal of Chemical Industry and Engineering (China), 2003, 54(4): 427-439.

[7]Tu S T, Yu X, Luan W, et al. Development of micro chemical, biological and thermal systems in China: a review[J]. Chemical Engineering Journal, 2010, 163(3): 165-179.

[8]Aota A, Nonaka M, Hibara A, et al. Countercurrent laminar microflow for highly efficient solvent extraction[J]. Angewandte Chemie-International Edition, 2007, 46(6): 878-880.

[9]Hotokezaka H, Tokeshi M, Harada M, et al. Development of the innovative nuclide separation system for high-level radioactive waste using microchannel chip-extraction behavior of metal ions from aqueous phase to organic phase in microchannel[J]. Process in Nuclear Energy,2006, 48(2): 187-187.

[10]Alguacil F J, Lopez F A, Garcia-Diaz I. Copper removal from acidic wastewaters using 2-hydroxy-5-ninylbenzaldehyde (PEMSD) technology[J].Journal of Colloid and Interface Science, 2012, 18(1): 255-259.

[11]McCulloch J K, Perera J M, Kelly E D, et al. A kinetic study of copper ion extraction by Kelex 100 at the heptane-water interface[J]. American Institute of Chemical Engineers Journal, 1996, 184(2): 406-413.

[12]Zhao Y C, Chen G W, Yuan Q. Liquid-liquid two-phase mass transfer in the T-junction microchannels[J]. American Institute of Chemical Engineers Journal, 2007, 53(12): 3042-3053.

[13]Su Y H, Zhao Y C, Chen G W, et al. Liquid-liquid two-phase flow and mass transfer characteristics in packed microchannels[J]. Chemical Engineering Science, 2010, 65(13): 3947-3956.

[14]Doungdeethaveeratana D, Sohn H Y. The kinetics of extraction in a novel solvent extraction process with bottom gas injection without moving parts[J]. Hydrometallurgy, 1998, 49(3): 229-254.

[15]Alguacil F J, Cobo A, Alonso M. Copper separation from nitrate/nitric acid media using Acorga M5640 extractant Part I: solvent extraction study[J]. Chemical Engineering Journal, 2002, 85(2-3): 259-263.

Characteristics of Copper Back-Extraction in a Micro-Channel

Yang Liqiu1,2, Zhao Yuchao1, Chen Guangwen1

(1. Dalian Institute of Chemical Physics, Chinese Academy of Sciences, Dalian 116023, China;2. Graduate University, Chinese Academy of Sciences, Beijing 100049, China)

The effects of copper loading in the oil phase, concentration of sulfuric acid, volumetric flux ratio of oil to aqueous phase and temperature on the back-extraction performance in a T-junction micro-channel were investigated. The superficial velocity of aqueous and oil phase varies from 0.014 to 0.560 m/s and 0.014 to 0.230 m/s,respectively. The maximum back-extraction efficiency was about 0.87, and the apparent overall volumetric mass transfer coefficient (kappa) was in the range of 0.02-0.12 s-1. Due to the short back-extraction time, the back-extraction process of copper in the micro-channel was controlled by reaction intrinsic kinetics and mass transfer.

micro-channel; back-extraction; micro-reactor; mass transfer

TQ028.4 文献标识码:A

1001—7631 ( 2012 ) 04—0306—06

2012-07-06;

2012-08-16

杨立秋(1986—),女,硕士研究生;陈光文(1967—),男,研究员,通讯联系人。E-mail: gwchen@dicp.ac.cn

国家自然科学基金(21106141)