大型铝合金薄壁件低压铸造工艺模拟

2012-01-06杨天云姜海博

杨天云,余 瑾,杨 兵,姜海博

(合肥工业大学材料科学与工程学院,安徽合肥 230009)

大型铝合金薄壁件低压铸造工艺模拟

杨天云,余 瑾,杨 兵,姜海博

(合肥工业大学材料科学与工程学院,安徽合肥 230009)

采用有限元模拟仿真软件结合正交实验方法,对铝合金汽车座椅骨架低压铸造工艺进行数值模拟,研究了低压铸造工艺参数对铸件缩松缩孔、充型及凝固规律的影响。模拟结果表明,当浇注温度为720℃、充型加压速率为920Pa/s及模具预热温度为380℃时为最佳工艺参数,铸件缩孔孔隙率最小,且成形质量最佳。

铝合金;低压铸造;正交试验;数值模拟

低压铸造具有经济性好,充型能力强,平稳可控等诸多优点而被广泛用于汽车用铝合金铸件生产,尤其是在薄壁、优质铝合金铸件上近年来得到越来越多的应用[1-2]。由于件大、壁薄,金属液完整充型比较困难,单纯提高浇注温度将使金属液质量恶化,因此,对低压铸造工艺参数进行优化是非常必要的。

本研究以铝合金汽车座椅靠背为对象,重点考察浇注温度、充型升压速率和模具预热温度三个主要低压工艺参数对铸件的缩松缩孔、充型及凝固的影响。采用正交实验手段,建立三因素三水平的正交表,以靠背铸件内缩孔孔隙值为实验指标,进行工艺参数的优化,从中找出最佳的工艺参数使铸件内缩松缩孔最少,改善铸件的成型质量,从而提高产品的结构强度。

1 零件工艺分析

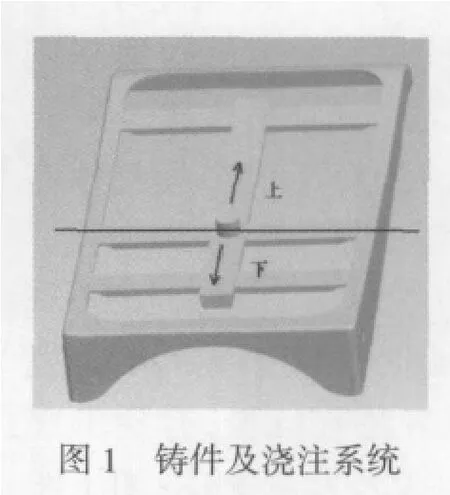

汽车座椅靠背骨架的材质为A356铝合金,模具材质为H13钢。该铸件为大型框架式壳体结构,左右完全对称,厚度均匀为4mm,外形轮廓尺寸为385mm×660mm×110mm,如图1所示。

分析零件的结构特征,选用多个内浇道浇注系统,保证合金液在型腔中流程短、降温慢、阻力小,充型顺畅[3-4]。低压铸造内浇口不只是起导入金属液的作用,而且还担当补缩铸件的作用。这里采用“热节圆法”[5]计算内浇道的最小尺寸为113mm2。选择内浇口位置时,按照沿内浇口中心线将铸件划分为上下两部分,使上下体积之比接近1∶1,以保证分别向上和向下的液流能够同时填充完毕和同时凝固[6]。

2 有限元模型的建立

2.1 网格划分

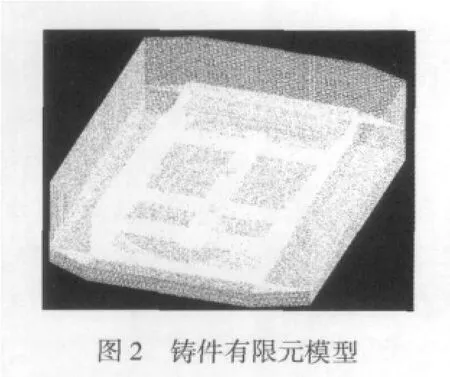

运用Pro/E对零件进行三维造型,并设计出浇注系统。然后利用该软件中的Mechanica模块对铸件进行表面网格的划分,然后以.ans的格式输出。再将表面网格导入Meshcast中,网格检查合格后,进行体网格的划分。有限元模型如图2所示。

2.2 边界条件的加载

边界条件的设置对模拟结果有着重要影响,为使模拟和实际生产更加贴近,主要技术参数设置为:铸件/模具换热系数=1200W/(m2/k),模具/模具换热系数=1500W/(m2/k),空气与模具换热系数=20W/(m2/k),空气温度为25℃。

3 工艺参数的优化

3.1 工艺参数的确定

影响低压铸造件成形质量的因素有很多。本文重点选用浇注温度、充型加压速率、模具预热温度三个因素作为考察对象。

低压铸造的浇注温度比相同条件下的重力浇注的浇注温度低10~20℃。对于大型复杂薄壁铝合金件,铝合金的成形问题是主要矛盾,应适当提高合金的浇注温度和模具预热温度。因薄壁件的热容量相对较小,凝固速度可较快,比较容易得到晶粒细小的组织,且补缩问题也因壁薄而不突出。所以本文选择浇注温度为700℃,720℃,740℃。模具预热温度选择320℃,350℃,380℃。

对于加压规范的选择,由公式p充=Hγμ/1033.6=14×1.3×2.4/1033.6kg/cm2=4300Pa,由于我们所研究的是薄壁金属型铸件,金属液流程较长,容易出现冷隔,故结合经验值,取充型压力为4600Pa,加压速率选取 767Pa/s,920Pa/s,1150Pa/s。

3.2 实验方案的设计

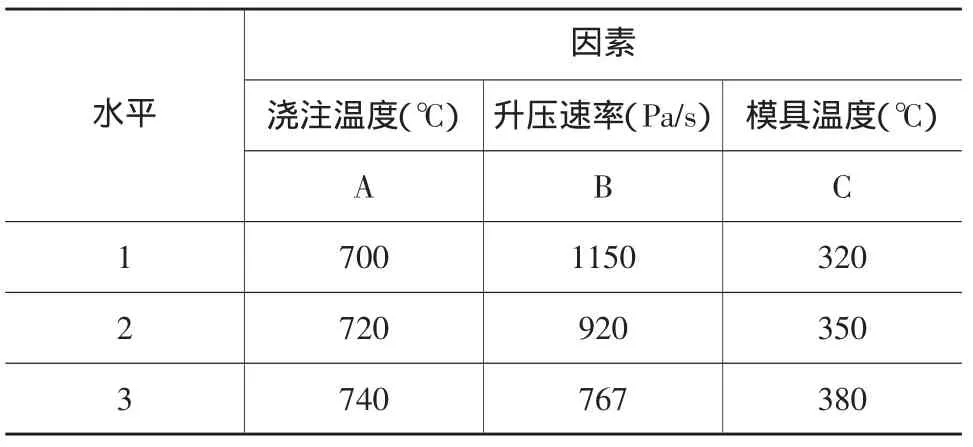

为寻求最佳低压铸造工艺参数,进行了三因素三水平正交试验[7]模拟,因素和水平的选取见表1。

表1 正交试验方案

汽车座椅靠背属于结构件,要求内部无欠铸、冷隔、气泡、裂纹、缩松等表观及内部影响力学性能的铸造缺陷。所以本实验选取靠背铸件内缩松缩孔孔隙率总和为试验指标。在确定好因素水平和实验指标之后,就可以安排实验。实验方案如表2所示。

表2 正交试验方案与结果

3.3 模拟结果及分析

3.3.1 工艺参数对缩松缩孔的影响

依据表2的9组实验所给的工艺参数,建立有限元仿真模型,进行数值模拟,在后处理程序中取出铸件内缩松缩孔的孔隙值并计算总和,将孔隙值总和填入实验结果这一栏。

K1、K2、K3为各因数水平指标求和,再将其求平均值填入相应栏。本次实验要求实验指标越小越好。从表中可以看出试验L5的孔隙值为0.0119,是九组中最小的,缩松缩孔的倾向最小,试验L6的孔隙值为0.1604,是最大的方案,铸件质量最差。为进一步选择更加合理的工艺方案,对试验数据进行综合分析。

由正交试验结果可以看出随着加压速率的增加,铸件的充型时间变短。由表2中对数据的极差计算分析可以看出,因数的极差△Fc>△Fa>△Fb。根据极差数的大小,可以判断因数对试验结果影响的大小,极差越大,说明因数对试验结果影响越大,反之则越小。由此可知,模具预热温度(因数C)对铸件缩松缩孔的影响最大,浇注温度(因数A)的影响次之,升压速率(因数B)的影响最小。

试验指标越小越好,由极差分析法可知,最优水平组合选取A3B1C3,即表2中的L7组试验,该组试验下铸件缩松缩孔率为0.0136,大于L5组的0.0119,所以选取L5组试验为最优实验方案,即浇注温度为720℃,增压速率为920Pa/s,模具预热温度为380℃。

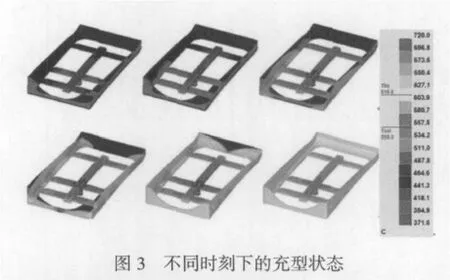

3.3.2 充型过程模拟分析

图3为最优工艺参数下不同时刻铸件的充型情况。可以看出,整个充型过程中液态合金充型平稳,没有出现紊流、飞溅等现象。充型过程中金属液温度场分布合理,保持了良好的流动性,这样就保证了金属液的顺利充型,没有出现合金液提前凝固而导致“欠铸”现象。在2.47s时,合金液由中间内浇道进入型腔,沿前方壁上升,同时流向两侧方向,在3.06秒时与左侧内浇道流出的金属液汇合,温度相差不到8℃,且远高于液相线温度,可以排除此处前期发生冷隔的可能。在4.03s时,中间浇道液流与右侧浇道液流汇合,两侧液流前沿温度均高于液相线温度,同样不会出现冷隔、夹杂等缺陷。5.39s时,左侧充满,5.88s时整个铸件充满,内浇口中线两侧几乎同时充满,说明浇注系统位置较合理,满足了设计初衷,有利于两侧的金属液同时凝固。

3.3.3 金属凝固过程的模拟分析

图4是铸件充型结束后不同时刻的凝固状态,从总体上看铸件达到完全凝固时所需时间为36.92s。将图中铸件的颜色及其亮度与右侧色温颜色对照,数值即为对应部位的凝固时间。结合铸件在不同凝固时间的固相率,通过数值模拟铸件凝固过程中不同时刻固相率的变化,可以看出铸件的凝固顺序。通过分析,我们可以得出凝固首先发生在铸件的薄壁边缘处,即为5.88s时的黄色显示部分,凝固率为15%~35%,凝固区域距内浇口由远及近逐渐推进。21.66s时除了图中所标示的浇注系统外,铸件其余部分凝固率均达到100%。中间内浇口与铸件相交处,液相占8%左右,可以判断是铸件上热节部位,随着铸件凝固过程的快速进行,伴随合金的体积收缩,如果没有合金液及时填补,往往在此热节部位出现缩松。

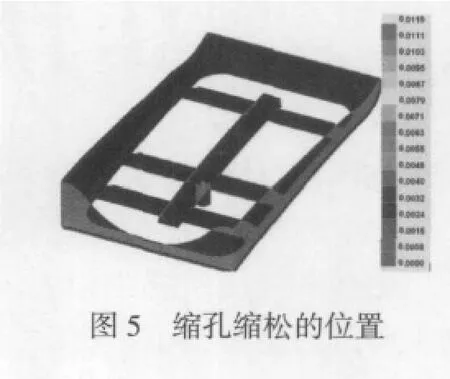

图5是该充型条件下形成的缩孔缩松的位置和尺寸。图中深色是存在缩孔缩松的区域,颜色对应右侧色标可查出相应缩孔体积分数值。体积分数超过0.01的缩孔存在于横浇道内,对铸件的质量影响不大。

4 结论

(1)利用有限元模拟软件,可准确预测铸件中缩松缩孔等缺陷的位置和尺寸,以达到节约开发成本,缩短研发周期的目的。

(2)通过对汽车座椅靠背低压铸造工艺的数值模拟可知,浇注温度为720℃、充型加压速率为920Pa/s及模具预热温度为380℃为最佳工艺参数,充型过程平稳,铸件中缩松缩孔最少。

(3)工艺参数对实验指标值的影响由大到小依次为:模具预热温度,浇注温度,升压速率。

[1]冯志军,申泽骥.大型铝合金铸件低压铸造[J].铸造,2003(52):1186~1187.

[2]欧阳兰,鲁蔚等.大型薄壁高强度铝合金铸件成形研究[J].金属加工,2008(11):62.

[3]陈金城.铸造手册(第6卷特种铸造)[M].北京:机械工业出版社,1994.

[4]李昭,张立强等.基于数值仿真的铝合金大型薄壁件的浇注系统设计[J].特种铸造及有色合金,2010,30(2):120.

[5]刘乃仑,渠晓东等.低压铸造内浇口截面积的确定[J].特种铸造及有色合金,1994(4):39.

[6]韩洁丽.镁合金汽车座椅骨架压铸成型数值模拟与工艺优化[D],重庆大学,2008.

[7]郑少华,姜奉华.试验设计与数据处理[M].北京:中国建材工业出版社,2004:91~99.

Numerical Simulation of Low Pressure Casting Process for Large Thin-Walled Aluminum Alloy Casting

Yang TianYun,Yu Jin,Yang Bing,JiangHaibo

(School of Materials Science and Engineering,Hefei University of Technology,Hefei 230009,Anhui China)

Filling and solidification in low pressure casting aluminum alloy automotive seat frame have been simulated by FEM (finite element method)combining with orthogonal testing to understand effects of processing parameters on shrinkage porosity(hole),filling and solidification.The results showed that the minimum shrinkage porosity(hole)rate in the low pressure casting aluminum alloy automotive seat frame has been observed with desirable appearance quality when filling temperature 720℃with filling pressure rate of 920Pa/s and mold preheating of 380℃.

Aluminum alloy;Low pressure cating;Orthogonal testing;Numerical simulation

TG146.2+1;

A;

1006-9658(2012)01-4

2011-10-28

2011-144

杨天云(1985-),男,在读硕士研究生,研究方向:结构设计及先进液态成型工艺