半固态压铸对复合变质Al-20Si合金组织和性能的影响

2012-01-05周鹏飞阎峰云

周鹏飞,阎峰云

(兰州理工大学,甘肃 兰州 730050)

半固态压铸对复合变质Al-20Si合金组织和性能的影响

周鹏飞,阎峰云

(兰州理工大学,甘肃 兰州 730050)

简要分析了压铸速度对复合变质的Al-20Si组织和性能的影响。在半固态触变压铸时,随着压射速度的增加,抗拉强度不断提高;当压射速度为5m/s时,抗拉强度达218MPa。但压射速度进一步提高时,抗拉强度又呈递减趋势。随着压射速度的增大硬度有先下降后增大的趋势。

Al-20Si;半固态;触变压铸;压射速度

过共晶Al-Si合金是一种重要的铸造合金,在性能上虽有很多优越之处,但是随着硅含量提高,初晶硅变得十分粗大,通常长成粗大的板块状,且当含硅量超过18%时,流动性也会有所下降[1-11]。含硅量的增加使得凝固温度范围增大,引起显微组织中出现粗大的板条状初生硅,这种初生硅的存在会严重割裂基体,同时该合金中的共晶硅相呈现长针状同样会割裂基体,影响合金使用性能,限制了其在工业生产上的应用。因此,细化过共晶铝硅合金中的硅相尤显重要。本文主要分析了半固态压铸对复合变质Al-20Si合金组织和性能的影响。

1 实验过程与方案

1.1 实验设备

(1)等温热处理炉:箱式电阻炉,功率为4.5kW,PID控温,误差为±1℃。

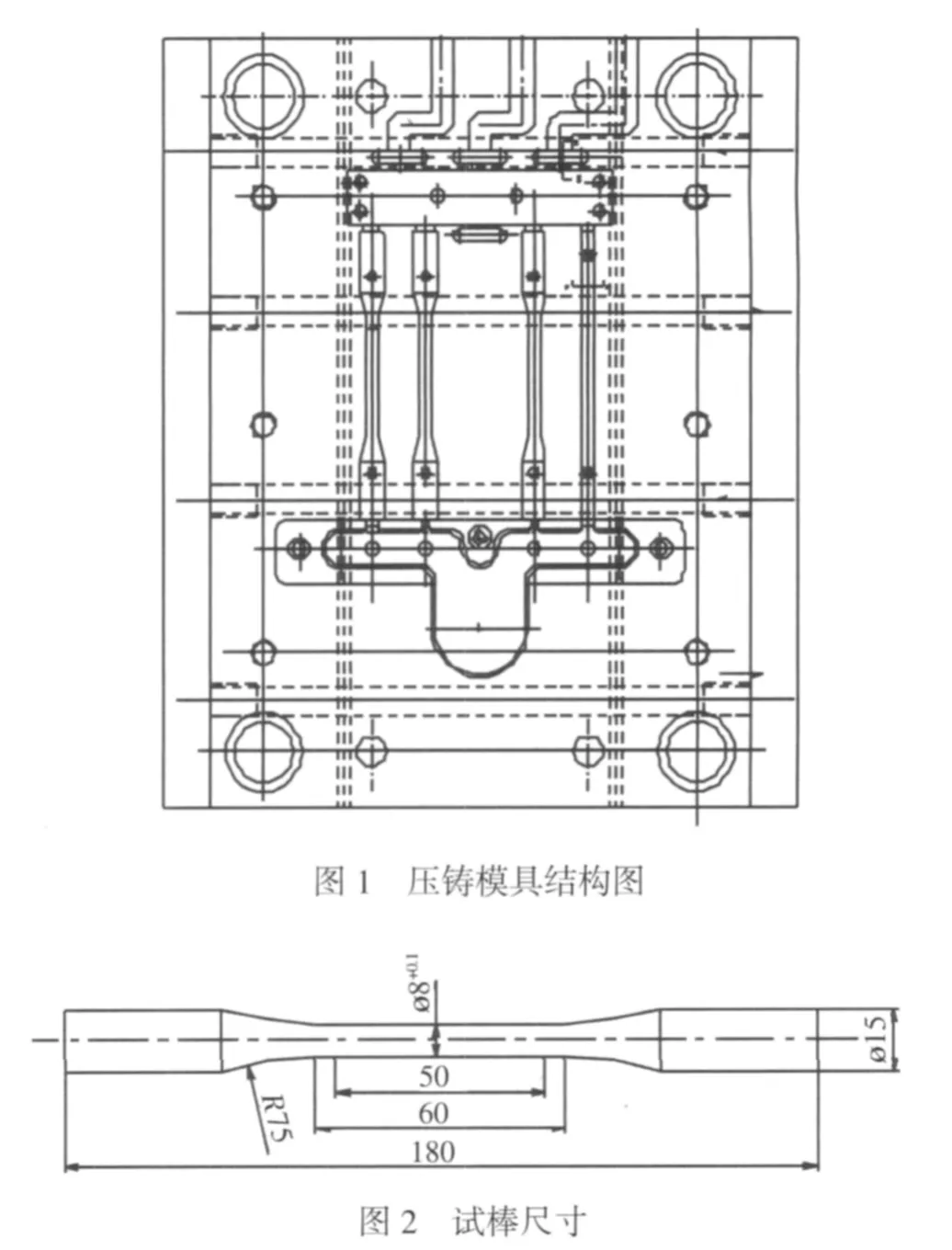

(2)压铸机:实验采用DAK450-54型卧式冷室实时控制压铸机。压铸机模具如图1,试棒尺寸见图2。主要参数如下:

锁模力 5000kN

合模行程 675mm

顶出力 241kN

模具高度 300mm~800mm

模板尺寸 1060mm×1060mm

大杠间距 675mm

大杠直经 135mm

压射位置标准 0~280mm

最大压射力 548kN

压射行程 500mm

压射头直径 60mm~100mm

压射体积 942cm3~2617cm3

比压 (1936~697)×105Pa/cm2

工作压力 300×105Pa

(3)模温机及模具加热:实验中使用ROBAMAT公司的5212型模温机对模具进行预热,该模温机通过高温载热油的方式对模具进行加热,其最高加热温度为350℃。

1.2 触变压铸实验

Al-20Si中间合金经过重熔、精炼和变质(4%CuP10+1%AlSr13+15%Al-RE10),浇注成 ø75mm×120mm圆柱形坯料。使用前加工成ø70mm×100mm的锭料。二次重熔在4.5kW箱式电阻炉中进行。

在半固态压铸试验中,保温温度630℃,保温时间45min,主要调整压射速度,分析不同压射速度对合金组织和性能的影响。压射速度分别为1m/s、2m/s、3m/s、4m/s、5m/s、6m/s、7m/s。其他压铸工艺都固定不变。增压压力300MPa,增压时间30ms,压铸模具温度260℃,压室温度360℃。

1.3 力学性能检测

拉伸试验使用WDW-100D型号微机控制电子式万能材料试验机,精度等级0.5,拉伸速度为0.5mm/min。同一工艺条件下做3个拉伸试样,测定试样的室温拉伸性能,取其平均值。

2 实验结果与讨论

2.1 不同压射速度对组织形貌和性能的影响

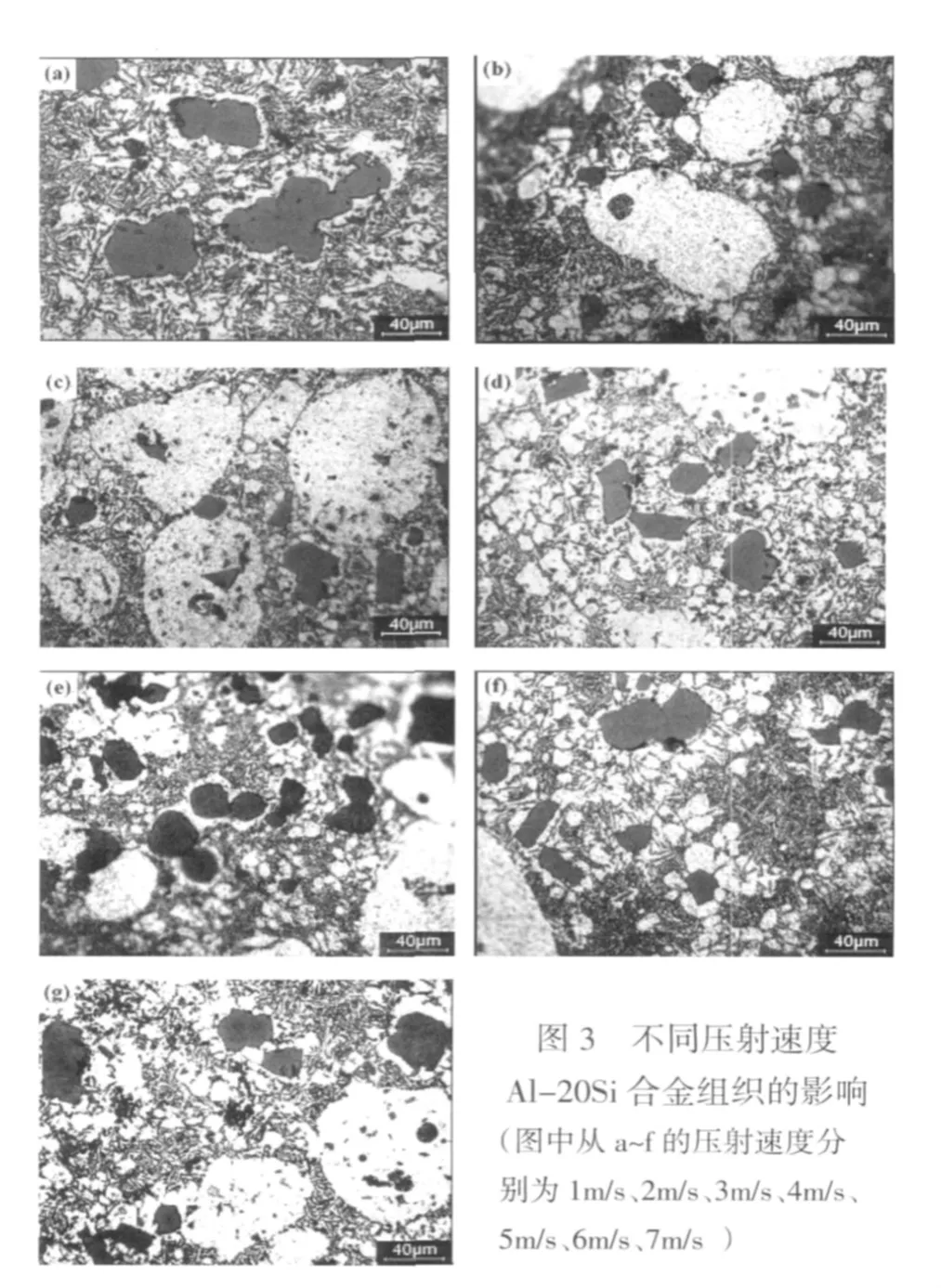

图3是不同压射速度对复合变质Al-20Si合金显微组织的影响。从图中可以看出,α相都比较圆整但尺寸不一样,随着压射速度的增大,α相颗粒的尺寸先增大后减小再增大。压射速度较小时,初晶硅比较粗大,棱角比较钝,共晶硅显示出长针状,如图3a。继续增大速度时,初晶硅显著变小,共晶硅也随着变细小,如图3b~d。当压射速度达到5m/s时,初晶硅非常圆整,共晶硅也呈蠕絮状分布,在图3e中可以看出。继续增大压射速度时,初晶硅变化不大,但共晶硅相开始长大,如图3f、g。

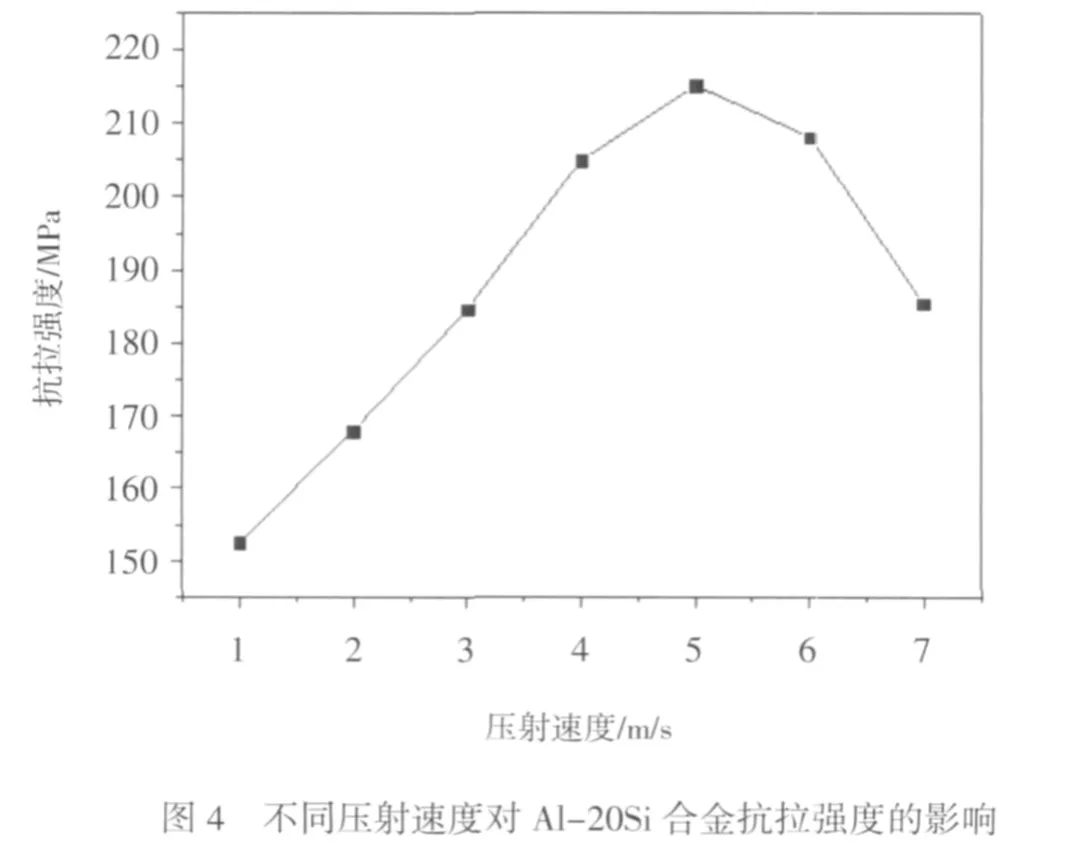

图4显示了压射速度与抗拉强度的关系,从图中可以看出抗拉强度随压射速度有先增大后减小的趋势。当压射速度为1m/s时,抗拉强度为155MPa;随着压射速度的增加,抗拉强度不断提高;当压射速度为5m/s时,抗拉强度达218MPa。但压射速度进一步提高时,抗拉强度又呈递减趋势。

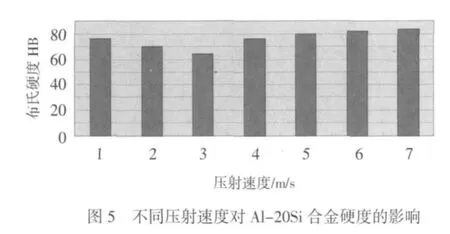

图5是硬度大小随压射速度变化的柱状图。从图中可以直观的看出随着压射速度的增大硬度有先下降后增大的趋势,当速度从1m/s上升到3m/s时,试样的硬度变化不大,总体显示下降趋势;当速度从3m/s上升到7m/s时,硬度值快速上升。经分析在高速充型时,由于冷却速度快导致压铸件表面层组织十分细小,在铸件表面形成致密的金属壳,导致了硬度值的上升。压铸成形件存在表面细晶区和内部粗晶区,压射速度增加使金属表层晶粒细小而硬度上升。

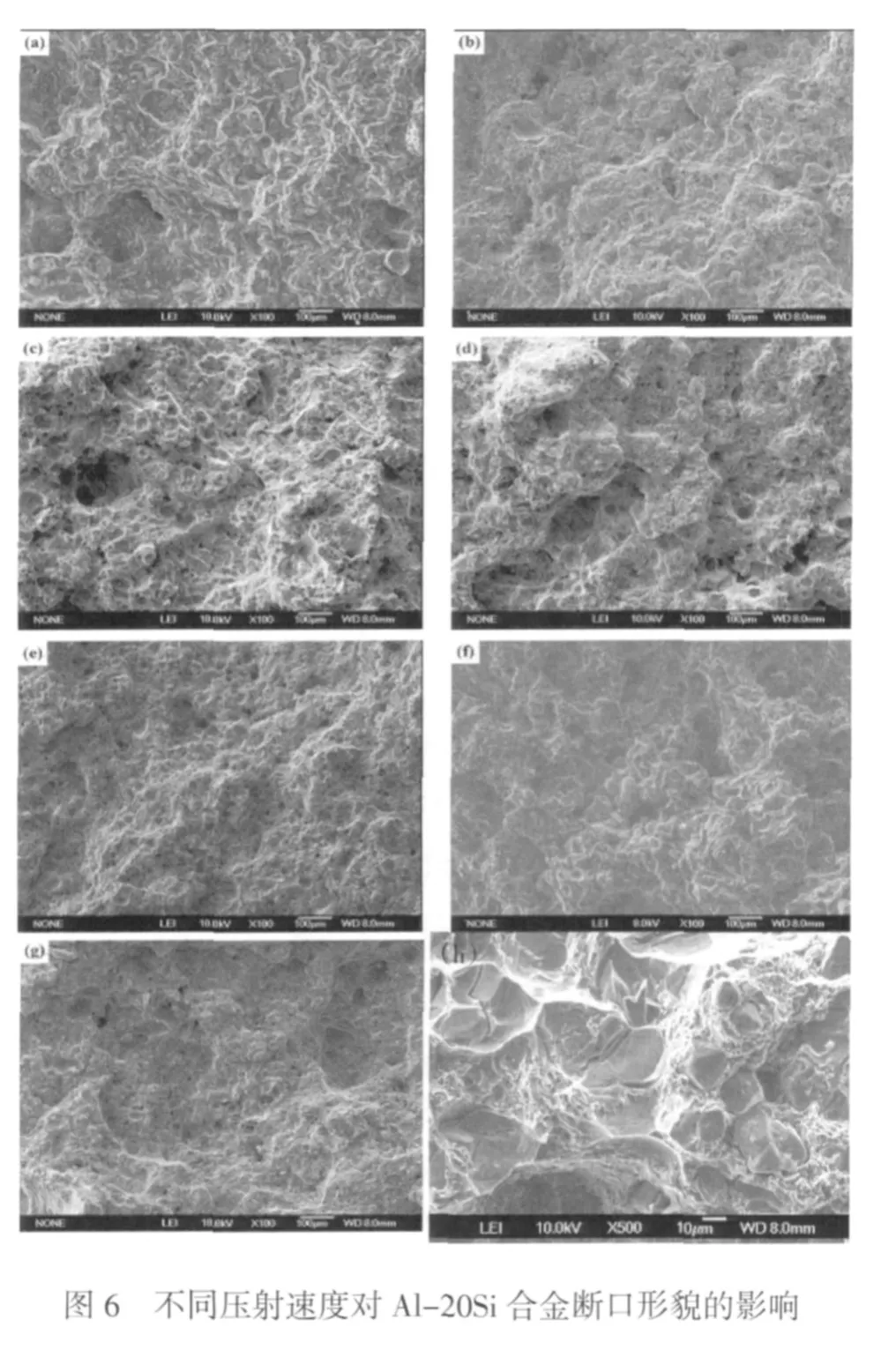

2.2 不同压射速度对合金断口形貌的影响

从图6合金断口形貌中可以大致看出,无论压射速度多大,基本没有韧窝的存在,所以对于高硅铝硅合金而言可以说是脆性断裂。从图中还可以看出断口基本都是沿晶断裂,也有穿晶断裂的迹象(图6h),但主要还是以沿晶断裂为主。从图6中a~g可以看出当压射速度为5m/s时硅相的尺寸最小,即图e中的凹坑直径最小,也最圆整,这在很大程度上表明初晶硅相的形貌和尺寸是影响合金抗拉强度的关键性因素。所以在制备半固态浆料时还应该把重点放在初晶硅的细化上,同时还应该考虑硅相和铝基体的结合强度,这从图中的沿晶断裂可以看出,说明Al-Si原子的结合远不如Al-Al、Si-Si的结合力。同时当压射速度超过5m/s时,从图6中f、g可以看出有明显的气孔存在,这表明当压射速度过大,成型零件中会存在气孔,这将严重影响材料的力学性能;在压射速度较低的情况下,从图6中a~c也可以看到有气孔的存在,因此在压铸成型中应该调整好压射速度。

2.3 压铸成型机理分析

从以上的数据分析来看,经过4%CuP10+1%AlSr13+15%AlRE10变质的Al-20Si合金半固态压铸试样,其力学性能的影响规律为压铸件的抗拉强度随着压铸速度的提高先提高后下降;当达到一定的压铸速度时(5m/s),其抗拉强度可以达到最大值。然后随着压铸速度的继续提高,其抗拉强度又开始下降。综上分析表明,在大约5m/s的压铸速度下,半固态压铸件具有最佳的综合力学性能。根据粘性流体流动形式的雷诺公式判据:

式中:η和ρ分别为料浆的粘度和密度;d为内浇道的直径;v为压铸速度。当R e≤2300,流体为层状流动;当R e>2300,流体为紊流流动。

在本试验中,d内浇道=37.5mm,ρ=2700kg/m3,η=0.95Pa·s,V内浇道临界=21.5m/s。

由 π×(d内浇道/2)2×V内浇道临界=π×(d料缸直径/2)2×V压头

得V压头=4.74m/s

计算结果与实际最佳压头速度5m/s几乎一样,因此从理论上同样也可以近似的推算出最佳的压射速度。

金属半固态料浆也具有粘性流体的一般特性,为此本文尝试应用雷诺公式对铝合金半固态压铸过程流动状态进行判断。

从式(1)可知,在低速下,其料浆流动时的雷诺数值就较小,有可能就低于临界值(2300),因此料浆将以层流的方式进行充型,但由于速度过低,会造成充型不充分,成形件的致密度较差,相应性能也较差。在高速下,虽然其充型很充分、压铸件外观质量也很好,但由于压铸速度过大,则料浆的雷诺数可能会超过临界值(2300),坯料将以紊流的方式进行充型,这样会在成形件内部形成卷气、疏松等缺陷,因此力学性能必然会下降。而当压铸速度比较适中时,料浆的充型不仅比较充分,而且料浆的雷诺数值可能接近临界值2300,这样就以层流的流动形式进行充型,因此成形件外观光洁,微观组织致密,综合力学性能表现较好。有研究者认为速度过快时,形成的金属壳非常薄,冷却凝固过程中产生的收缩应力全部由极薄的金属壳层承担,在应力超过金属壳层的极限强度后,金属壳层发生撕裂。同时,后续填充的高温金属液从金属壳层的表面流过时,虽然裂纹深处被焊合,但在表面已形成许多显微裂纹。这样可能导致硬度在速度提高时会下降;同时压铸成形件存在表面细晶区和内部粗晶区,压射速度增加使金属表层晶粒细小,同时也使内部晶粒变小,从而提高拉伸性能。在拉伸试验时,整个截面承受载荷,裂纹由内部萌生而扩展到表面,这个过程内部粗晶粒区起主要作用。

3 结语

(1)随着压射速度的增加,抗拉强度不断提高;当压射速度为5m/s时,抗拉强度达218MPa。但压射速度进一步提高时,抗拉强度又呈递减趋势。

(2)随着压射速度的增大,硬度有先下降后增大的趋势。经分析,在高速充型时,由于冷却速度快导致压铸件表面层组织十分细小,在铸件表面形成致密的金属壳,导致了硬度值的上升。压铸成形件存在表面细晶区和内部粗晶区,压射速度增加使金属表层晶粒细小而硬度上升。

[1]金燕鸣.过共晶型铝-硅合金研究的进展[J].轻合金加工技术,1996,24(2):26-30.

[2]熊艳才,刘伯操.铸造铝合金现状及未来发展[J].特种铸造及有色合金,1998(4):1-4.

[3]邱庆荣,孙宝德,周晓和.铝合金铸造在汽车上的应用[J].铸造,1998(1):46-49.

[4]Haque M M,Maleque M A.Effects of process variables on structure and properties of aluminium-silicon piston alloy[J].Advances in materials and processing technologies,95,Dubin:251-259.

[5]S.Ghosh,W.J.Mott.Some aspect of refinement of hypereutectic aluminium-silicon[J].AFS Trans,1964,72;721-732.

[6]雷广孝.国内外铸铝活塞材料的应用及研究概况[J].特种铸造及有色合金,1988(3):44-49.

[7]沈保罗,吕旭东,唐俊.共晶和过共晶铝硅合金活塞尺寸稳定性研究[J].特种铸造及有色合金,1996(3):42-43.

[8]蔡德宗,张连芳,孙建荣.过共晶铝硅合金的生产及应用[J].特种铸造及有色合金,1990(4):37-39.

[9]赵永治,高泽生.过共晶铝硅合金连续铸造中初晶硅细化的新方法[J].轻合金加工技术,1995:23(10):5-8.

[10]L.F.蒙多尔福.铝合金的组织于性能[M].北京:冶金工业出版社,1989.

[11]彭晋明,钱翰城.铸态铸造铝硅合金的现状和发展[J].铸造技术.2000(6):32-34.

The Effection on M icrostructural and Performance of Al-20Si w ith Com posite M etam orphic by Sem i-Solid Form ing

ZHOU PengFei,YAN FengYun

(Lanzhou University of Technology,Lanzhou 730050,Gansu China)

The influence of the injection speed on microstructure and performance of semi-solid formed Al-20Si has been briefly analyzed.In semi-solid thixotropic pressure casting,along with the increase of the injection speed,tensile strength was improved;When injection speed was 5 m/s,tensile strength reached 218 MPa.But with further higher speed,tensile strength decreased.Along with the increase of injection speed,hardness has the tendency of decreasing first then increasing.

Al-20Si;Semi-solid;Thixotropic casting;Injection speed

TG146.2+1;

A;

1006-9658(2012)03-0019-4

2011-12-27

稿件编号:11-172

周鹏飞(1988-),男,硕士在读,主要研究方向:半固态铝合金成形