硅钡孕育剂在缸体铸件上的应用研究

2012-01-05杨永录梁加芳

宋 岩,杨永录,梁加芳

(一拖(洛阳)铸造有限公司,河南洛阳 471004)

硅钡孕育剂在缸体铸件上的应用研究

宋 岩,杨永录,梁加芳

(一拖(洛阳)铸造有限公司,河南洛阳 471004)

本文研究了使用硅钡孕育剂和硅铁孕育剂对缸体铸件材质性能和组织的影响。实验结果表明,使用硅钡孕育剂复合孕育工艺替代铜合金化工艺后,不但可以保证铸件本体的机械性能和组织要求,而且降低了铸件生产成本。

缸体,硅钡孕育剂,节约成本

1 引言

灰铸铁件生产中,往往通过孕育处理消除铸造缺陷,调整硬度,改善机械加工性能。孕育处理不仅可以最大限度地减少铸件薄壁部分的白口倾向,改善铸件的显微组织和性能,细化晶粒,而且可以提高灰铸铁件强度[1]。FeSi75孕育剂在增加共晶团数量,细化晶粒,促进A型石墨方面作用较强,但孕育后达到饱和时间短。长效孕育剂能显著延长孕育作用的有效时间。

随着柴油机功率提高,对柴油机主要部件——缸体的材质性能要求随之提高。一拖铸造公司生产缸体零件一直采用FeSi75孕育剂加铜铬合金化的处理方法,该工艺能够保证铸件的材质性能,但存在铸件生产合金成本高的问题,且经常出现铸件薄壁处白口和加工难的问题。通过改进孕育工艺和孕育效果,改善灰铸铁的机械性能和组织均匀性,是灰铸铁研究的重要发展方向之一。所以有必要探索新的复合孕育剂来代替原有的生产工艺以降低铸件的生产成本。

硅钡孕育剂是一种长效孕育剂,具有很强的促进石墨化的能力,可改善薄壁铸件中石墨的形态和分布状况,而且还有减缓孕育衰退的作用。硅钡孕育剂比硅铁有更强的增加共晶团数和改善断面均匀性能力。资料[2]介绍使用硅钡孕育剂后,可提高铸件强度,硬度差大幅减少,铸件尖角处白口消除。

本文是以一拖铸造公司生产的四缸干式缸体为对象,使用硅钡孕育剂复合孕育加铬与硅铁孕育剂加铜铬合金化工艺进行对比生产工艺试验。

2 试验条件和方法

2.1 试验条件

四缸干式缸体(图1)在一拖铸造公司静压线生产,铸件重量151kg,每型1件。铁液熔炼采用12t外水冷冲天炉与30t工频炉双联熔炼;炉前采用气动孕育装置,出铁时孕育剂随铁液流入包内。试验所用孕育剂成分见表1。浇注采用1.5t双工位自动浇注机浇注,采用程控在线随流孕育装置,根据孕育量设定值在浇注时随流孕育,随流孕育剂为硅铁孕育剂(粒度0.4mm~1mm),孕育量0.08%~0.1%。原工艺铁液成分要求:3.20%~3.35%C;1.75%~2.0%Si;0.8%~1.0%Mn;≤0.12%S;≤0.08%P;0.2%~0.3%Cr;0.3%~0.5%Cu。试验铁液成分要求:3.20%~3.35%C;1.75%~2.0%Si;0.8%~1.0%Mn;≤0.12%S;≤0.08%P;0.2%~0.3%Cr。其它熔炼条件均不发生变化。

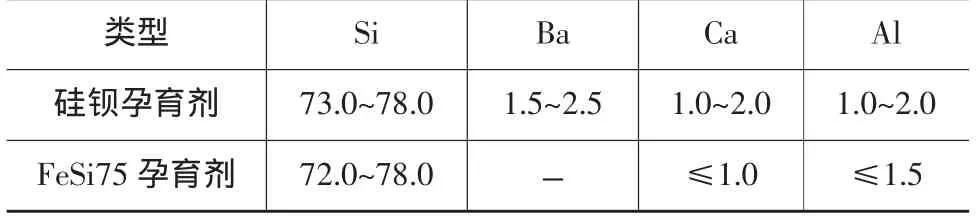

表1 试验用孕育剂成分含量(%)

2.2 试验方法

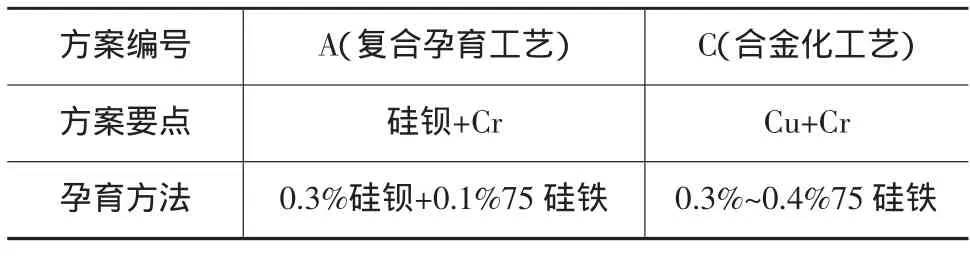

本次缸体工艺试验选择在同一炉原铁液成分相同的情况下,分别采用硅钡复合孕育加铬和硅铁孕育加铜铬两种工艺方案,对炉前包内铁液进行处理,在静压线浇注四缸干式缸体。每种工艺方案对应所浇注的铸件流水号,每一种方案对铸件硬度、单铸试棒进行检验,同时各取一个铸件进行本体解剖和材质检测。对比分析同一缸体上不同部位不同壁厚的硬度、强度及金相组织。具体实施方案见表2。

表2 两种方案的孕育方法

2.3 试验过程

(1)浇注试棒

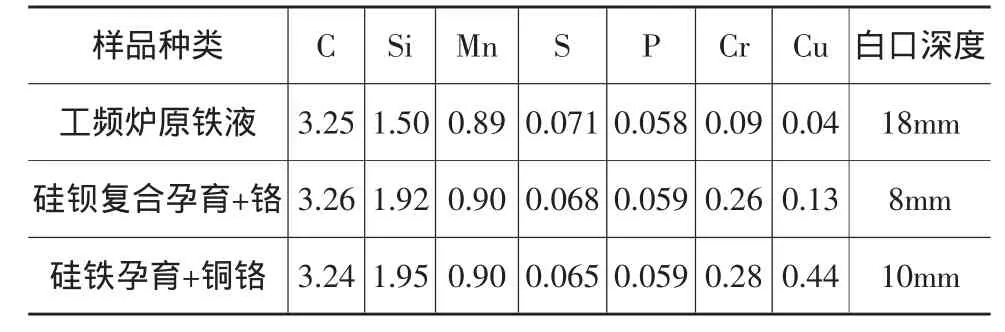

按两种工艺方案要求控制化学成分和进行炉前处理(孕育及合金化);每种方案浇注1组单铸试棒,每组三根。试棒开箱时间全部为18min。炉前铁液化学成分见表3。

表3 浇注试棒炉前包内铁液化学成分(%)

(2)铸件硬度检测

取两种方案铸件各7件检查铸件顶面硬度,检验部位在每个铸件检查缸顶面3个位置(缸盖与缸体连接大螺栓柱位置)。炉前浇注阶梯试块,检测不同厚度试块的硬度及金相组织。

(3)本体强度及金相组织检测

每种工艺方案依据所对应流水号各取一个铸件进行解剖,检验缸体不同部位本体的硬度、抗拉强度及金相组织;本体取样部位包括缸顶面、轴瓦、主油道、缸孔壁(图2)、底部法兰、轴承座等部位。

3 试验结果及分析

3.1 缸体铸件材质要求

四缸干式缸体铸铁牌号HT250。随炉浇注ø30mm的单铸试棒,抗拉强度≥250MPa;铸件各部位(底面、顶面、主油道、轴承座等部位)本体强度达到GB/T9439-2010标准要求,即壁厚20mm~40mm,对应本体强度≥195MPa;壁厚10mm~20mm,对应本体强度≥225MPa。缸体表面硬度应达到HB180~250;铸件硬度在顶面、底面、主轴承孔分开面上测量(以上测量面均为加工表面),同一缸体铸件的硬度差不大于30HB。金相组织细片珠光体的含量不低于95%,渗碳体、磷共晶均不大于1%;石墨形态以A型为主,允许少量B型石墨,石墨长4~6级,且要求均匀分布。

3.2 单铸试棒检验结果及分析

试棒化学成分检测结果如表3所示,机械性能及金相组织检验结果如表4所示。从结果上看,二种工艺方案浇注的试棒石墨形态均为A型石墨,石长4级。说明对于双联熔炼工艺,控制好炉内原铁液成分含量,同时保证出铁时适当的孕育量,两种工艺方案都可以满足HT250牌号的抗拉强度和金相组织要求。使用硅钡孕育剂后,与普通硅铁孕育相比,炉前铁液的白口明显减小。

表4 单铸试棒机械性能及金相组织检验结果

3.3 铸件硬度检验结果及分析

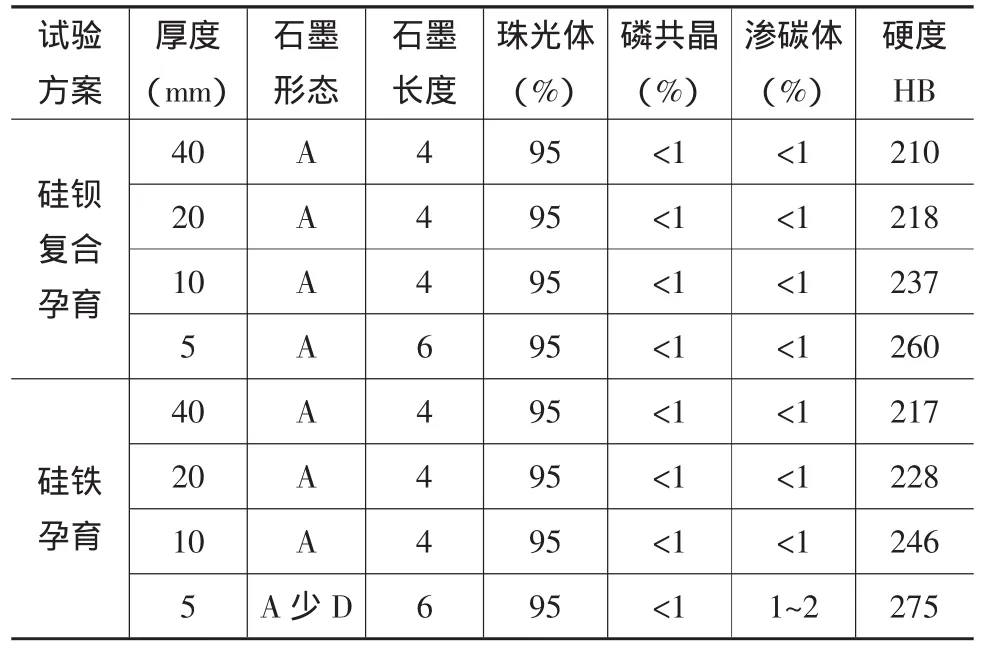

(1)对不同壁厚阶梯试块硬度及组织影响

为了考察两种孕育方案对铸件壁厚敏感性的影响,炉前浇注阶梯试块进行试验。不同断面的硬度及金相组织见表5。试验表明,在冷却速度最快的5mm断面处,使用硅铁孕育出现D型石墨,而使用硅钡孕育的样品则没有出现D型石墨,其它厚度断面金相组织差别不大。与使用普通硅铁相比,使用硅钡孕育剂后阶梯试块不同断面硬度差减小。

表5 阶梯试块不同断面的硬度及金相组织

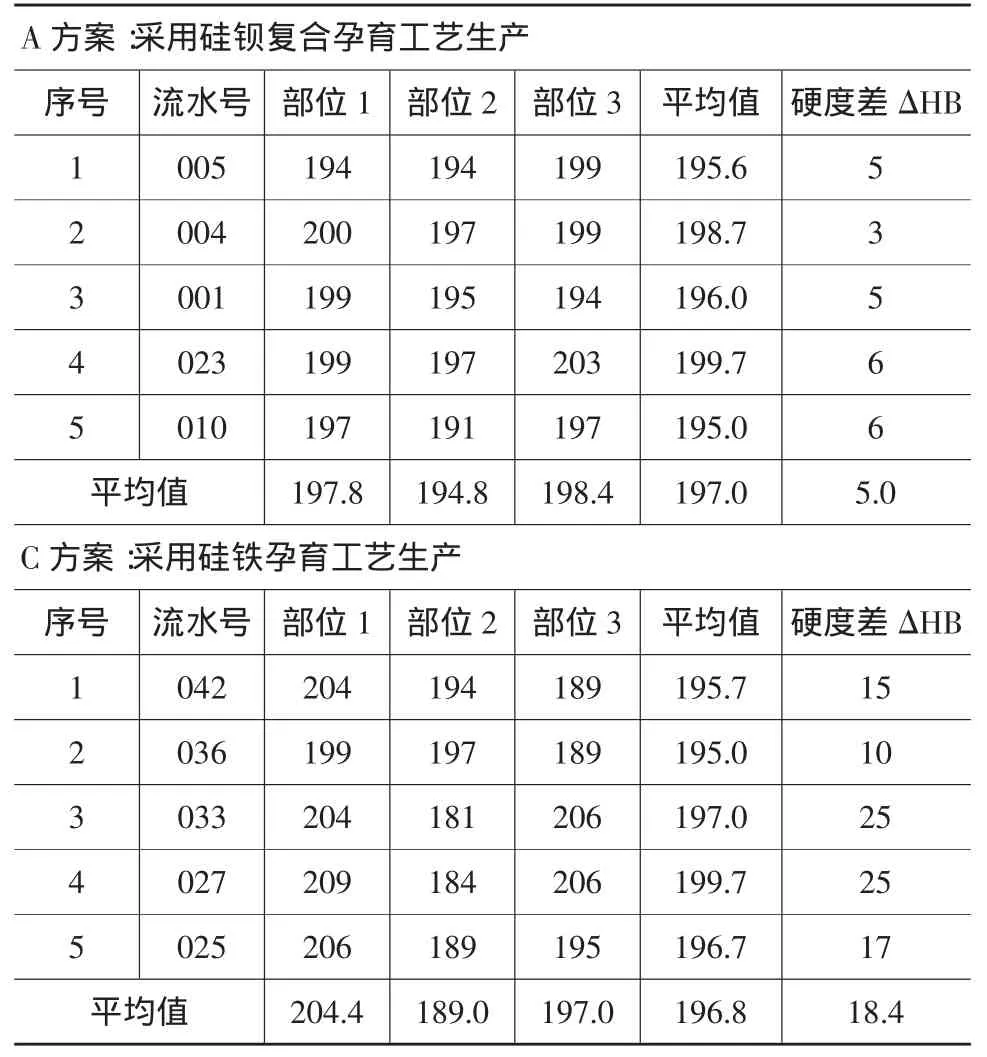

(2)对铸件同一平面(缸顶面)硬度的影响

从表6铸件硬度检验结果看,二种工艺方案浇注的铸件硬度接近,但是硬度差区别较大,即采用硅钡复合孕育工艺方案铸件硬度差明显较小。

表6 缸体铸件顶面硬度检测结果(HB)

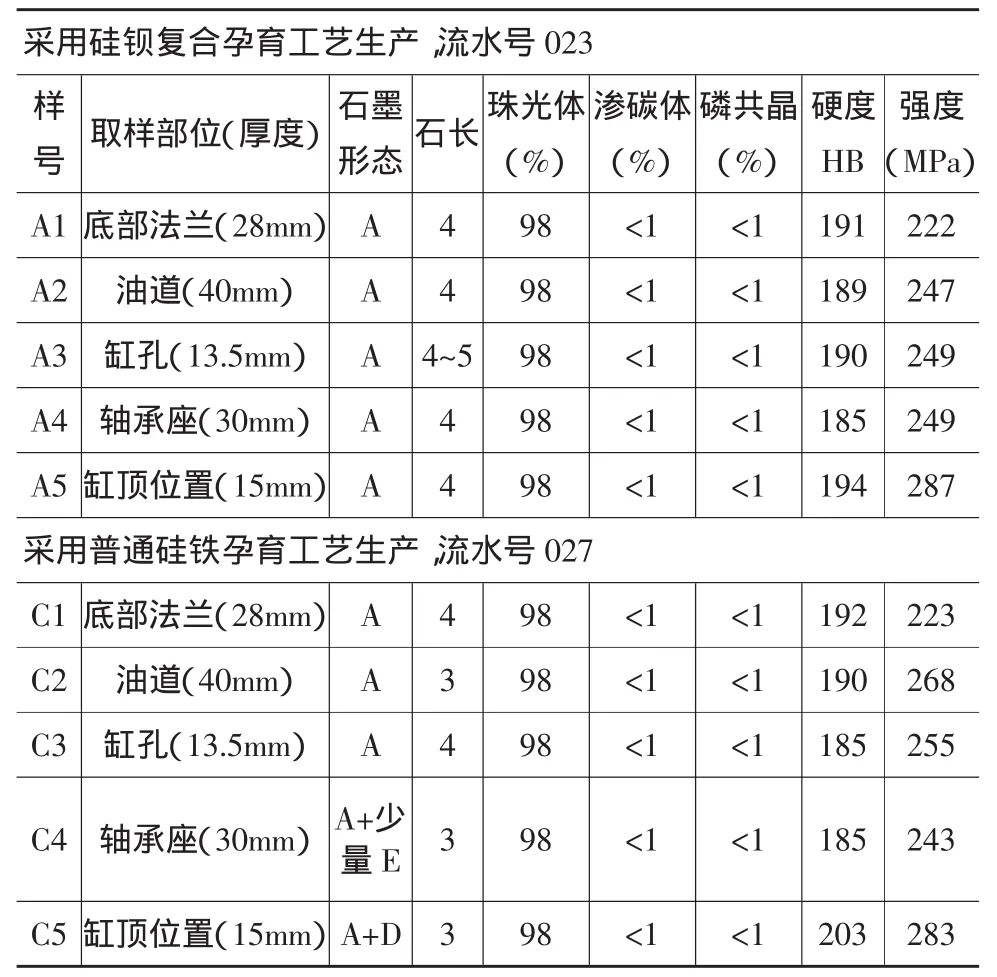

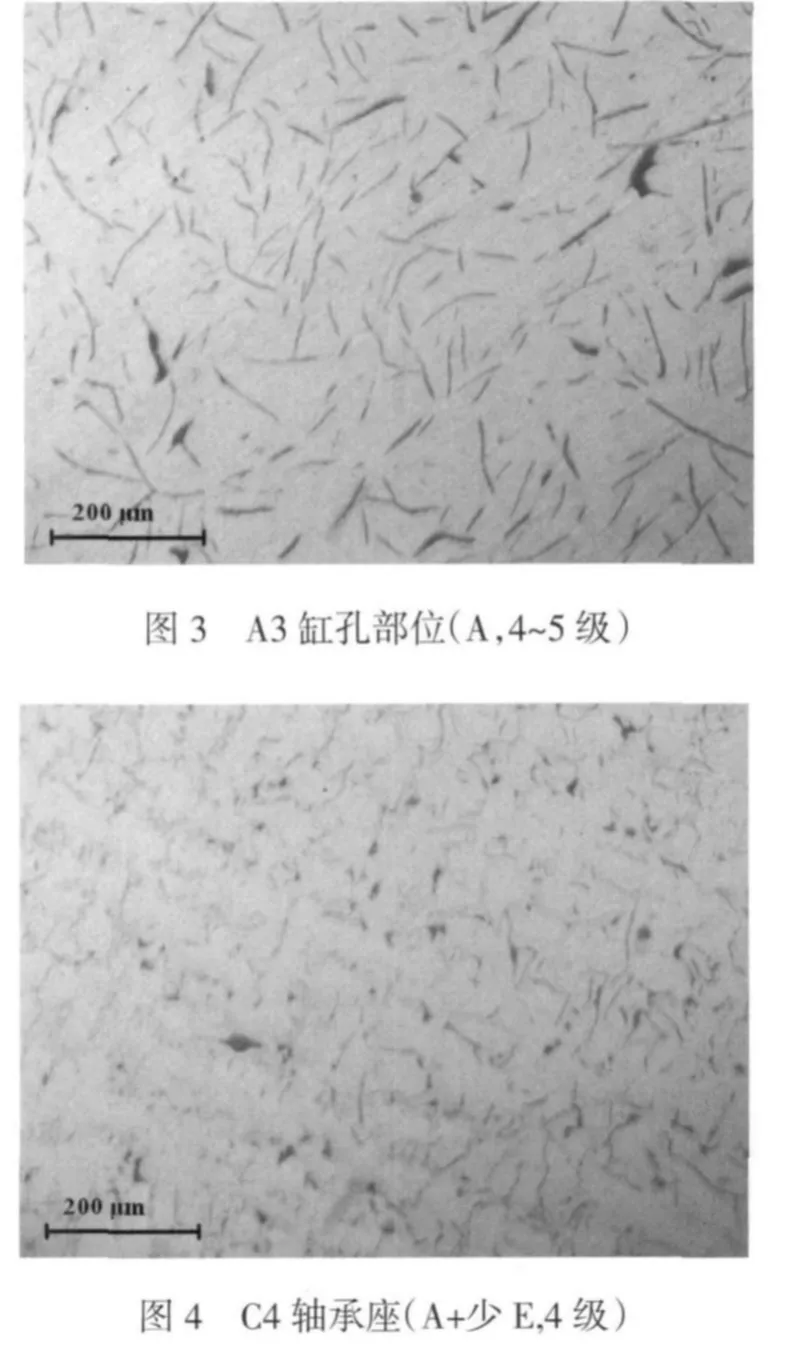

(3)铸件本体检测结果及分析

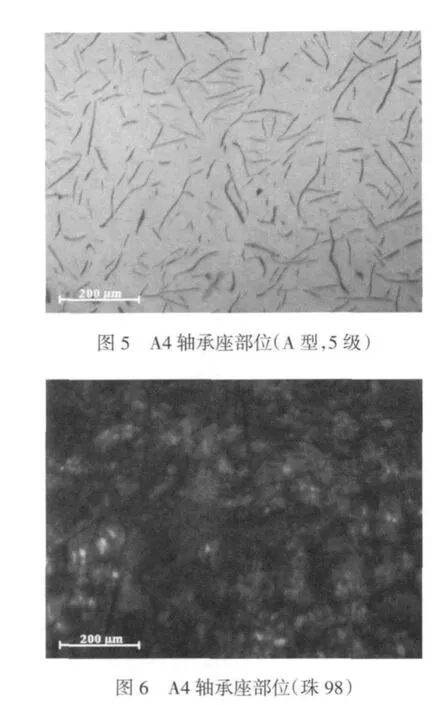

两种孕育剂试验浇注的缸体铸件本体金相组织检验结果见表7,图3~图6为铸件本体典型部位金相组织照片。从检验结果来看,两种工艺方案的铸件本体硬度与抗拉强度都达到了缸体铸件材质工艺要求。但硅铁孕育生产的铸件轴承座处出现少量E型石墨,且油道、轴承座及缸顶面处石墨长度为3级,石墨长度偏长。而使用硅钡孕育剂后,铸件的组织均匀性得到改善。

表7 干式四缸体本体金相组织检验结果

3.4 试验铸件加工情况

试验铸件送冷加工厂加工,采用硅钡复合孕育生产的铸件,薄壁部位没有再出现白口情况(检视窗部位),在加工过程中检测铸件加工后表面硬度,硬度差14.5~20.3HB。而普通硅铁孕育浇注的铸件硬度差普遍在24~35HB。结果表明,使用硅钡复合孕育可以改善铸件的加工性能和组织均匀性。

3.5 试验结果分析

(1)与普通硅铁相比,硅钡孕育剂增加一定量的钡、钙成分后,促进了铁液的形核能力,容易形成细小、分散的石墨,适当增加共晶团数,从而提高了铸件的力学性能。与加铜合金化相比,硅钡复合孕育主要通过改善铸件的微观组织,来提高铸件的力学性能。铬铜合金化在高碳当量(4.1%左右)情况下,有利于增加和稳定灰铸铁组织的珠光体含量。但是在碳当量控制在3.85%~3.95%情况下,使用硅钡复合孕育与铬配合,可以满足铸件材质性能要求。需要说明的是,从实践生产来看,无论采取何种工艺,原铁液成分的控制,特别是碳、硅含量的控制对铸件性能影响很大。

(2)使用硅钡孕育剂加铬工艺代替贵重金属铜后,能够满足缸体的材质性能要求。硅钡孕育剂的成本比75硅铁成本高约25%,但减少贵重金属铜的加入,从最终结果来说可以较大幅度降低铸件材料成本。

4 结论

(1)通过工艺验证,说明在稳定控制铁液成分的条件下,使用硅钡孕育剂复合孕育加铬工艺代替贵重金属铜,可以保证铸件本体的机械性能与组织要求,铸件成本得到降低。

(2)在缸体铸件上使用硅钡孕育剂后,与普通硅铁孕育剂孕育相比,改善了铸件的石墨形态和组织均匀性,解决了缸体铸件薄壁部位白口和加工困难的问题。

(3)目前硅钡孕育剂已在一拖铸造公司生产缸体铸件上得到应用,满足了客户的质量要求。

[1]徐桂芳,等.复合孕育剂在缸体发动机上的应用[J].江苏理工大学学报,2001(22):62-65

[2]中国机械工程学会铸造分会.铸造手册(铸铁卷)[M].第2版.北京:机械工业出版社,P256-257

Application Research of Silicon Barium Inoculants on Cylinder Block Castings

SONG Yan,YANG YongLu,LIANG JiaFang

(YTO(Luoyang)Casting Co.Ltd.,Luoyang 471004,Henan China)

The influence on material properties and microstucture of cylinder body castings with silicon barium inoculant and ferrosilicon inoculants being used has been studied,resulting in that the requirements for the mechanics properties and the microstucture of castings have been ensured with reduced casting production cost,after using silicon barium compound inoculation process instead of copper alloying technology.

Cylinder body:Silicon barium inoculants;Cost saving

TG223;

A;

1006-9658(2012)03-0031-4

2012-02-20

稿件编号:1203-026

宋岩(1984-),男,助理工程师,主要从事材料及工艺控制研究