海洋修井机改造工程实施方案分析及经验总结

2012-01-03关双会武永清陈金稳

关双会,丁 辉,武永清,陈金稳,刘 辉

(中海油能源发展股份有限公司油田建设工程分公司,天津 300452)

海洋修井机改造工程实施方案分析及经验总结

关双会,丁 辉,武永清,陈金稳,刘 辉

(中海油能源发展股份有限公司油田建设工程分公司,天津 300452)

海洋修井机总体设计均为模块式,可搬迁应用于不同平台。中海油CB-B平台原K400修井机已经报废拆除,需要新配置一套大吨位海洋修井机实施调整井作业。HXJ180MB海洋修井机为机动设备,作业能力强,将HXJ180MB海洋修井机安装应用到CB-B平台上,需要解决多方面的技术问题,因为海洋石油生产平台的井口区设置及接口设计均各有特征,所以使得海洋修井机适应性改造工程变得复杂。文章通过对中海油渤海油田CB-B平台安装HXJ180MB海洋修井机实施方案的分析,总结了该类工程的特征和一系列技术问题的解决方案。因该工程改造内容全面,具有普遍代表性,可供同类型工程参考。

海上平台;海洋修井机;升级改造

0 引言

随着中海油天津分公司上产3 000万t目标的实现以及稳产3 000万t目标的提出,原有生产平台开始大量实施调整井作业,大量原有设备设施的升级改造工作随之开始实施。CB-B平台原K400修井机已经报废拆除,需要新配置一套大吨位海洋修井机实施调整井作业。而公司在近两年内没有新建造钻修井设备的计划,其他平台在役修井机由于修井作业任务繁重,不能临时搬迁至CB-B平台满足其长期的钻修井作业需求。HXJ180MB海洋修井机为机动设备,作业能力强,不仅可以完成修井作业任务,还能够进行调整井作业。该套修井机已经在渤海QK17-2平台成功实施调整井作业任务,作业性能全面符合作业要求。然而QK17-2平台为单井区内丛式井群,而CB-B平台为错位双井区丛式井群,在CB-B平台上安装应用HXJ180MB海洋修井机,存在的技术难度较大,问题有多方面:需要对平台承载能力进行评估,并对平台进行加固改造;为满足两错位井口区作业要求,需要对修井机平台滑移导轨承载梁进行改造;HXJ180MB海洋修井机下底座支撑腿跨距与平台导轨跨距不匹配,需要进行适应性改造;为实现修井机在两井区之间整机移运,需进行纵横滑移功能及滑移结构适应性改造;需对修井机移运结构及性能进行评估,对两井区作业配套设施进行技术改造等。这些工程历经近半年时间,已经圆满完成,HXJ180MB海洋修井机已经在CB-B平台上顺利投入使用,改造后的技术性能全部符合使用要求。

1 HXJ180MB海洋修井机概况

1.1 主要特点与功能

HXJ180MB海洋修井机是中国海洋石油有限公司天津分公司渤海油田配置的一台机动、可搬迁、用于不同平台的海洋修井机,由第四石油机械厂于2009年制造。该台设备整体结构为模块化组合装配形式,模块之间采用耳板与销轴配合连接,其主要特点和功能如下:

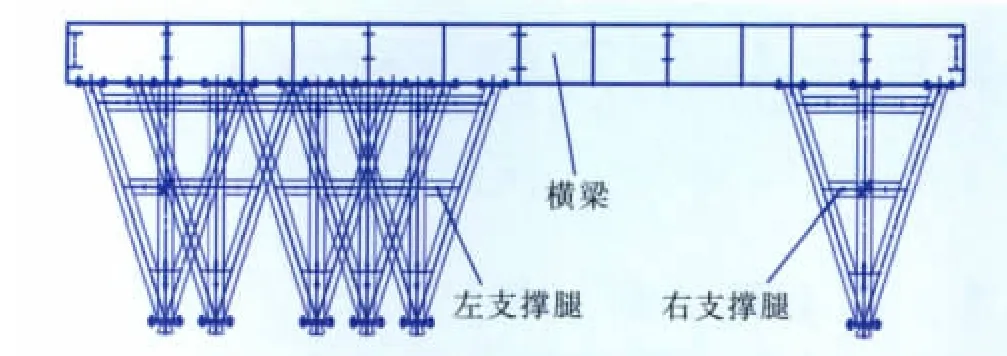

结构特点:修井机的设计适用于7 m、9 m、10 m、11 m、13 m、14 m平台导轨中心跨距安装要求。可应用于QHD32-6矿区内各平台、JZ9-3E、SZ36-1A&B&J、 SZ36-1Ⅱ 期 C&D&E&F&G&H、BZ34-1B、JZ21-1、QK17-2、QK 17-3等不同导轨跨距的海洋平台。下底座跨距调节如图1所示,通过左支撑腿由左至右移动间隔1m或倍数后与横梁连接,即可实现不同跨距值调节。用于满足不同平台的任一口井的修井作业,整机可实现垂直式布置和平行式布置两种装配形式,能根据每座平台的具体要求确定其布置形式。

图1 下底座跨距调节示意

主要参数:最大钩载为1 800 kN,修井深度为3 000 m,井架净空高为33 m,整机移动方式为液压机械移动。

设备功能:整机可作纵向移动,上底座总成可作横向移动,能覆盖各适用平台所有井口进行对中作业;用油管或者钻杆进行作业;TCP射孔作业;砾石充填防砂作业;下生产管柱作业;水平井回收桥塞作业;下电泵/自喷管柱作业;常规修井作业;能满足后期油田开发需求,进行新钻调整井及其防砂完井作业;满足实施增产措施作业等。修井机还具备小井眼的油水井侧钻能力;设备结构全部模块化,便于海上搬移拆装工作。

1.2 设计使用范围

HXJ180MB海洋修井机的使用范围基本覆盖渤海油田全部海上有需求的原油生产平台。但是由于某些原因,设备初始设计时并没有考虑CB-B平台的安装应用需求。

1.3 整体装配设计

HXJ180MB海洋修井机设计理念为模块化,模块间通过耳板与销轴的形式实现连接,使之形成一个有机整体。其下底座、上底座结构及装配型式如下:

下底座总成:为门式双梁框架结构,各结构部件采用螺栓及销轴等连接成一体,如图2所示。

图2 HXJ180MB修井机下底座主结构示意

上底座与下底座连接形式主要为滑靴结构连接,上底座总成可进行相对滑移。经过对上述整体结构及装配型式的分析可知,该类型式的结构及装配连接型式的设计,对于结构的建造公差及装配公差要求较宽松,但结构橇块装配后,相互间的自由度限制不够严格,自由度较大。会导致修井机结构的位移自由度及旋转自由度增大,不能满足整机纵横导轨滑移形式的要求。

2 渤海油田CB-B平台基本概况

2.1 CB-B平台设计建造与海上安装模式

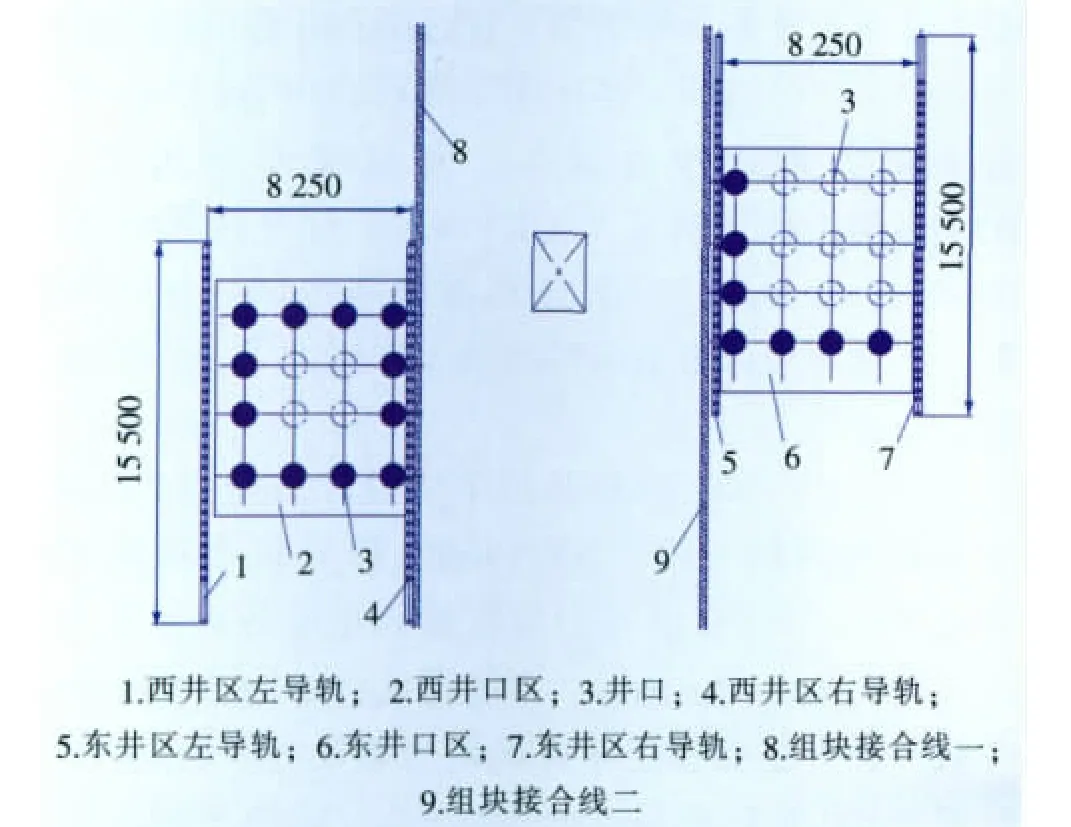

由于CB-B平台是早期开发建设的,一些基础设计与建造数据已不能有效获取。根据海上现场实际调研情况分析得知,CB-B平台原设计建造及海上安装模式为三座单体组块在海上实施焊接组合形成一座两井口区错位布置的整体平台,如图3所示。三座单体小组块海上实施组合安装后,整体平面度公差较大。根据海上实际测量结果显示,平面度最大公差值近40 mm。这导致修井机平台导轨改造需要的平面度保障难度系数加大。

2.2 CB-B平台井区布置及导轨设计尺寸

CB-B平台共设计有两个丛式井口区,井口区为上下错位布置,如图3所示。每个井口区设计有修井机整机滑移导轨,导轨中心距均为8 250 mm,导轨总长度为15 500 mm,满足井口区内任一井口对中作业需求。平台原导轨设计只能满足修井机在井区内整机纵向滑移。因早期平台修井机在两井口间作业搬移是采用平台吊机进行的,原配套K400修井机设计时,结构单橇吊装质量均小于15 t,而HXJ180MB海洋修井机单橇吊装质量设计值为50 t。因此,平台现有吊机不能满足新修井机的搬移工作需求,平台已有的导轨需要重新设计改造。

图3 CB-B平台井区设计及导轨分布示意

2.3 CB-B平台原配置K400修井机概况

CB-B平台原配置修井机型号为K400,1988年产于加拿大KREMCO公司,至2010年止,已经服役22年。其主要技术参数为:最大钩载40 t;修井深度2 000 m;总体结构型式为垂直式;井架净空高33 m;整机移动方式为液压机械移动;下底座跨距为8 250 mm,不可调节。K400修井机设计结构单橇质量≤15 t,可用CB-B平台吊机实现两井区间的搬移组装工作。

2.4 CB-B平台吊机概况

CB-B平台原配置起重设备的起重能力为5 t/32 m及30 t/16 m,1988年与平台一同投入使用,至2010年止,已经服役22年。其起重能力与技术参数符合CB-B平台K400修井机在东西两井区间搬移时的起重能力要求,但不能满足HXJ180MB修井机在CB-B平台上进行两井区间的搬移起重能力需求,因为HXJ180MB海洋修井机结构及设备单橇设计质量为≤50 t,单橇质量已经远超出平台吊机的起重能力。

3 HXJ180MB海洋修井机在CB-B平台安装时需要解决的技术问题

本次CB-B平台安装应用HXJ180MB海洋修井机改造工程中,平台与修井机都是已有的设施与设备,其自身的全部技术参数是确定的,为了使修井机与平台能够匹配应用,修井机及平台都存在改造工作量大、难度大的问题。因此,只有找出平台与修井机改造工作的平衡点才能达到最佳效果。虽然HXJ180MB是一台可搬迁式海洋修井机,可适用于多座平台,但其最初的设计未考虑CB-B平台。因此,包括修井机下底座跨距在内的一系列固定参数不满足CB-B平台两井口区的作业使用要求,改造的主要技术难点在于CB-B平台结构及其承载能力与HXJ180MB修井机整体结构型式及功能的相互适应问题,主要工作内容在机械结构专业方面,其他控制系统、辅助系统专业的工作,由于早期设计具备可拓展性,工作难度相对较小。平台与修井机改造后要符合各种作业的功能要求,并在安全性能方面达标,主要内容分述如下。

3.1 渤海油田CB-B平台方面

(1)平台承载能力不足。由于CB-B平台1988年建成投产,平台原配置修井设备作业功能简单,钩载能力仅为40 t,设备自身质量为80 t,其配套固控系统湿质量最大为100 t。而HXJ180MB海洋修井机钩载能力为180 t,自身质量为200 t,其配套固控系统湿质量最大为400 t,新设备质量超过原设备质量近4倍。因此,平台承载能力及安全系数需要重新进行评估认证并作结构加固工作。

(2)平台井区分布情况对导轨滑移范围的要求超出修井机移运设计能力。CB-B平台为错位双井区丛式井群,井区分布与常规平台不同。原设计中两井区之间没有可用于移运的导轨及导轨承载梁,但两井区又需要共用一套修井机来完成作业任务。因此,需要根据HXJ180MB修井机的实际结构情况,确定CB-B平台顶甲板井区间是否有移运导轨的安装位置,该位置是否具有承载梁等。实际分析的结果是有移运导轨的安装位置,但其下方并无导轨承载梁结构。

(3)顶甲板新增应急发电机组妨碍修井机极限井位作业及移运。由于CB-B平台在运行过程中电力负荷发生变化,原电力资源不足,在顶甲板一侧井区端面位置增设了一台应急发电机组,机组操作间高度过高,妨碍修井机极限井位作业及移运。

(4)平台导轨承载梁形位公差严重超标。CBB平台原设计建造模式为三座分体组块海上组合焊接形成一座整体平台,三座平台海上安装后整体平面度公差较大,造成修井机平台导轨安装平面度改造难度大。修井机在CB-B平台安装使用时,需要在两井区间进行横向及纵向十字交叉滑移,才能满足两井区的作业需求。平台导轨安装时,如只考虑横向或纵向滑移,形位公差比较容易实现,但是如果要满足纵横两个方向的形位公差和修井机的滑移要求就有较大的难度。因平台结构中没有在两井区间安装滑移导轨所需的承载梁,需要重新加装,平台是由三部分组成的,承载梁加装时并不能有效保证导轨安装所需的形位公差要求,所以新增导轨安装设计及施工难度大。

(5)两井区间移运导轨安装位置下方无承载梁。CB-B平台和HXJ180MB海洋修井机为已有,平台已有的一些结构梁不能被有效利用,在两井区间安装滑移导轨所需的平台承载梁需要重新加装。

(6)原平台导轨承载梁强度不够及长度不足。由于修井机整体需要实现纵横滑移功能,在4个滑移方向需要限位,而平台已有的导轨长度不足,超出原导轨安装范围,沿导轨延长方向相应位置亦无相应的承载梁,且已有导轨承载梁强度由于新设备的自重及工作载荷增加较多而不足,需要重新考虑加强与增设。

(7)平台原配导轨强度不足。平台两井口区侧原配套导轨承载能力是满足钩载40 t修井机承载能力的,而新安装应用的是HXJ180MB修井机,钩载能力为180 t。因此,原有导轨承载能力不足,需要重新进行设计、计算及实施改造加固工作。

3.2 HXJ180MB海洋修井机方面

(1)HXJ180MB修井机原设计结构型式不具备整体纵横滑移功能。设计建造时只考虑了单井区作业的需求,其整体结构由多个小模块组成,模块之间通过销轴连接。其下底座支撑腿设计有8个单体承载支点 (常规修井机通常设计有4个支点),这些结构设计型式不利于整机纵横滑移操作。

(2)HXJ180MB修井机滑移系统部件与CB-B平台原配导轨数据不符。由于HXJ180MB修井机设计时并没有考虑CB-B平台的相关应用关联数据,因此,修井机滑移系统中滑靴、固定限位块、步行器、步行孔、连接结构等不能与平台导轨相匹配,需要进行适应性改造。

(3)HXJ180MB修井机下底座跨距与CB-B平台井口区导轨跨距不符。修井机下底座支撑腿跨距原设计是能够通过调节适应多个平台多种导轨跨距值的,但是其中并未考虑CB-B平台8 250 mm跨距值。因为CB-B平台为较早期由外国设计公司设计的,其跨距值多不为整数值,而国内所设计的跨距值基本上全部为整数值。HXJ180MB修井机搬迁至CB-B平台之前,是应用于渤西油田QK17-2平台上的,考虑项目成本、进度要求等因素,HXJ180MB修井机是从QK17-2平台直接搬迁至CB-B平台上的,其间并不返回陆地做任何的调整,这给跨距调节适应性改造工作增加了很大的难度。

(4)HXJ180MB修井机单橇设计吊重与CB-B平台吊机性能不符。HXJ180MB修井机单橇块质量≤50 t,而CB-B平台原配置起重设备起重能力为5 t/32 m及30 t/16 m,不能完成将HXJ180MB修井机由西井区搬移至东井区的吊装任务 (CB-B平台原K400修井机是这样操作的),需要考虑另外一种途经来完成两井区之间的移运,以达到共用一台修井机作业的要求。

(5)HXJ180MB修井机在井区内滑移时为8支点,而井区间移运时为4支点,存在滑移结构卡阻。HXJ180MB修井机下底座与常规修井机的不同之处是设计有8个支点,每两个支点组成一组,在单一方向上进行滑移时稳定性较强,但该结构不适宜进行纵横两向滑移操作,此时将会有4个支撑点处于悬空状态,虽然在移运时结构强度及稳定性符合要求,但是滑移时结构会有较强的卡阻现象,由于导轨制作及安装存在一定公差,而支撑点在悬空情况下,又会产生一定的形变,两方面不利因素结合,使得实际移运卡阻情况十分严重,以致无法完成移运操作。

4 工程中主要技术难题解决方案

4.1 CB-B平台方面技术问题解决方案

(1)平台顶甲板导轨承载梁加固处理。针对平台原有导轨承载梁的情况,提出了安装HXJ180MB修井机时所需要的载荷数据及安装导轨时所需要的承载梁结构要求,由具备资质的专业设计单位进行强度设计校核,由专业施工单位对平台导轨承载梁实施加固工作,使其达到了安装HXJ180MB修井机所需要的承载力技术要求。

(2)增设平台移运导轨承载梁,增设并改造修井机平台移运导轨。针对平台吊机不能满足HXJ180MB修井机两井区间搬移的工作要求,经过综合分析研究,最终确定最佳方案为:改造平台导轨及修井机的主体结构,以达到可纵横滑移的能力,从而实现两井区共用一台修井机的目的。据此,改造设计中制订了加固、增设、延长平台导轨承载梁及增设并改造平台修井机移运导轨等措施,使HXJ180MB修井机能够自行沿导轨在两井区间移运。改造后的平台导轨布置如图4所示。

图4 CB-B平台改造后的导轨布置

(3)对应急发电机组操作间实施改造,修井机上底座调转方位安装。经过几方面多次技术沟通,考虑到修井机主体结构改造的难度及影响较大,最终确定对应急发电机组操作间顶部结构及附属设施进行改造,而修井机上底座总成安装方位调转180°与下底座装配,将外伸结构尺寸较大一侧调换至另外一侧,从而减少与应急发电机组相互的妨碍程度,满足HXJ180MB修井机极限井作业及井区间移运滑移操作的空间需求。调转方位装配虽导致上下底座之间配套及辅助设施整改工作的出现,但减少了发电机组的改造工作量,使得问题得以解决。

(4)修正平台导轨主承载梁形位公差。由于CB-B平台海上建造组装工艺的特殊性,造成三座小平台组合后,相互之间的主承载梁平面度存在较大误差,而依靠承载梁加固改造时调整相关平面度也存在相当大的难度,因承载梁加固时梁与梁之间的连接都是依据上面找平原则,而不是调整整体平面度。针对平台顶甲板承载梁形位公差超标较大已不符合导轨安装及修井机正常使用的情况,采取了承载梁上翼板面局部敷板的工艺措施。在保证结构强度的前提下,局部位置铺设钢板条并施以塞焊工艺,以找平平面度误差。相关措施以理论计算校核作为依据,通过该方法消除了平台组装时的形位公差给修井机安装和应用带来的影响,保证了工程下一步工作的顺利实施。

4.2 HXJ180MB修井机方面技术问题解决方案

(1)HXJ180MB修井机整体滑移结构改造。经过查阅HXJ180MB修井机原始设计资料及对海上设备的实际调研,确认HXJ180MB修井机整体只具备井区内滑移功能,不具备井区之间纵横滑移结构。为实现修井机在过渡导轨上整体横向滑移功能,需要对下底座横向滑移整体结构进行改造。因此,结合下底座的安装形式,在下底座每侧支撑腿的外侧底部增设油缸连接耳板,并对耳板焊接位置进行局部加强。在保证耳板强度的基础上,对下底座整体稳定性进行提升,由于每侧两支撑腿之间只通过主梁上部的螺栓连接,移动过程中单个液压油缸的最大推力可达到1 000 kN,造成结构稳定性不足,为保证下底座同侧两支撑腿的稳定性及移动的一致性,设计新增加了两组连接梁及连接点。液压油缸连接耳板及连接梁安装位置如图2中序号7、8、9所示。

(2)HXJ180MB修井机整体滑移配套设施改造。针对HXJ180MB修井机下底座步行器压块、步行器棘爪、滑靴压块等滑移配套部件与CB-B平台导轨截面尺寸不匹配的情况,对相关关联部件进行了测绘与设计,以上改造部件设计文件经第三方审批后进行制作并安装,实现了联接匹配。

(3)下底座跨距与平台导轨跨距匹配改造。CB-B平台井区内导轨跨距 (8 250 mm)是不可变更的,因此,只能对HXJ180MB修井机下底座结构实施跨距适应性整改工作。据此,进行了下底座横梁跨距调整开孔设计,在修井机下移动底座横梁下翼板上重新加工螺栓连接孔48处,孔径为43mm,调整后修井机下底座左支撑腿安装在距离下底座横梁边缘3 000 mm的位置,右支撑腿安装在距离下底座横梁另一端6 750 mm的位置,满足了CB-B平台8 250 mm跨距的要求。考虑跨距调节后下底座的强度及稳定性要求,需要更换两只新的支撑腿(新支撑腿为早期设计制作完成,作为备用部件一直未安装过)。由于跨距调节开孔工作及更换安装两只新支撑腿工作都需要在海上平台现场完成,实施难度较大,这直接导致了HXJ180MB修井机建造误差、改造误差与现场装配误差重叠出现而不能消除,最终使一端新换的支撑腿装配误差值较大,与原有支撑腿中心间距差值为+35 mm,远大于建造误差值,更大于装配要求公差值25 mm,直接影响到修井机与平台导轨的配装、修井机滑移受力分布及稳定性等。

(4)整机移运时支点结构改造,解决滑移卡阻现象。当HXJ180MB修井机由一井区导轨向移运导轨换向滑移时,其下底座与导轨的支点由8支点变成4支点,此时下底座8个支点内侧的4个支点处于悬空状态,由于同端面两支撑腿之间的结构梁均为销轴连接,而上底座与下底座之间连接形式为压板限位及导向结构,也即下底座4条悬空腿在向下的方向上具有很大的位移自由度。因此,下底座悬空支点势必会在上部结构重力的作用下,向下移位。当悬空支点滑靴底板移动至需经过的纵向导轨时,由于悬空支点向下的位移,造成悬空支点滑靴底板无法穿越纵向导轨。据此情况,可以从以下几方面解决该问题:减少由于销轴铰接形式带来的较大装配公差导致的位移自由度,加强支点滑靴底板与支撑腿立柱根部的连接结构,减少滑靴底板结构的变形量,将支撑腿两立柱结构和支点滑靴底板进行加强与一体化处理,使其形成一个整体,以便滑移时使两支点同步,最终使卡阻问题得以解决。下底座支撑腿改造如图5所示。

图5 下底座支撑腿立柱及滑靴板改造示意

(5)修井机厂内建造误差与现场装配公差修正。在图1中下底座左右两支撑腿结构,由于在进行下底座跨距值调节时,其中一端的支撑腿结构需全部更新,并且根据实际情况,两端面的两个支撑腿原连接位置均进行了换位置安装。修井机厂内建造过程中已经存在建造误差,相关误差在厂内进行总装配及在第一次海上应用安装时根据导轨情况进行了修正,而本次施工过程由于全部是在海上进行,造成制作误差与装配公差同时需要修正的情况。换位安装及换新部件后,一端的支撑腿装配间距值已经达到7 035 mm,而设计值为7 000 mm,超差为35 mm,此累积误差值导致其与平台导轨不能装配,滑移配套结构均不能正常工作。针对此情况,改造设计中对滑移压块及导向结构进行了修正设计,并将原有圆形连接孔设计为长条形连接孔,从而消除了误差的影响,保证了修井机横向的正常滑移功能。

5 结束语

改造后的CB-B平台结构方面的问题得到有效修正,HXJ180MB海洋修井机具备了在十字交叉导轨上的整机移运能力,可在新增设及改造后的纵向及横向导轨上顺畅地滑移,满足了CB-B平台两个井口区的作业需求,解决了平台吊机起重能力不足的问题。由于改变了之前CB-B平台利用吊机在两井区间采取拆卸安装方式搬移修井机的模式,使设备在两井区间移动作业时大大节省了作业前的准备工作时间。

[1] 朱江.海洋钻井设备综述[J].中国海上油气(工程),2000,12(1):44-46.

[2]徐田甜,张建勇,穆顷,等.文昌油田群海洋钻修井机结构研发设计[J].石油工程建设,2007,33(1):23-26.

[3]朱江,何保生,王飞琼,等.技术集成和方法整合理念在埕北油田调整方案设计中的实践[J].中国海上油气,2005,17(1):35-37.

[4]刘孔忠,夏美玉,夏松林,等.两平台间短距离模块钻机直接滑移共享技术开发与应用[J].中国海上油气,2010,22(5):333-337.

[5]贺会群,刘江涛,梁常飞,等.海洋修井机改造成钻调整井钻机的可行性研究[J].石油机械,1999,26(6):41-44.

Implementation Scheme Analysis and Experience Summary of Offshore Workover Rig Modification Project

GUAN Shuang-hui(CNOOC Energy Technology&Services-Oilfield Construction Engineering Co.,Tianjin 300452),DING Hui,Wu Yong-qing,et al.

In general design,the offshore workover rig is a kind of movable modular structure and thus could be used in different platforms.The original K400 workover rig on Bohai CB-B platform of CNOOC was discarded as useless,so a new heavy workover rig HXJ180MB was installed on the CB-B platform.Because the wellhead zone layout and interface designs of platform had different features,the adaptive modification of the workover rig was complicated.This article summarizes the characteristics and solutions of such project by analyzing the implementation scheme of installing HXJ180MB movable workover rig on the CB-B platform.Because this modification project covered all the adaption or modification work on rig and platform and was typical,it could be an example for similar projects.

offshore platform;offshore workover rig;upgrading modification

10.3969/j.issn.1001-2206.2012.05.003

关双会 (1975-),男,黑龙江人,工程师,1999年毕业于哈尔滨工程大学,现从事海洋工程及海洋石油钻修井设备的设计及技术管理工作。

2011-08-26;

2012-07-02