长庆油田井场和增压站数字化监控系统

2012-01-03闫苏斌张会森

郑 飞,闫苏斌,张会森

(中国石油长庆油田分公司培训中心,陕西西安 710201)

长庆油田井场和增压站数字化监控系统

郑 飞,闫苏斌,张会森

(中国石油长庆油田分公司培训中心,陕西西安 710201)

基于计算机技术、无线通信技术、网络视频技术、传感器技术以及控制技术的井场和增压站数字化监控系统,可实现井站生产过程的数据监测和关键过程控制,提高生产过程的精细化管理水平,降低工人劳动强度。长庆油田的井场和增压站采用了数字化监控系统,文章介绍了该系统的组成、功能以及主要监控内容。通过对井场、增压站基本生产单元生产过程的监控,完成数据的采集、过程监控和动态自动分析,及时发现和解决问题,维持井场的正常生产。通过 “同一平台、信息共享、多级监视、分散控制”,达到强化安全、过程监控、节约人力资源和提高效益的目的。

油田;井场;增压站;监控系统;数字化管理

0 引言

长庆油田井站分布在荒原大漠、梁峁沟壑和远离城镇的地区,作业区域分散、交通不便、地理环境复杂,加上生产场所多涉及易燃、易爆、高温、高压等情况,安全环保风险高,日常人工巡井所花费的人力物力支出很大。同时,油井原油被盗和人为破坏等情况时有发生,也给油井日常管理带来了很大难度。依据 “十二五”规划,到2015年,长庆油田油气当量将达到5 000万t,油井总数也将达到5万口,而用工总量不超过7万人。采用传统的工艺技术、设备及生产组织方式已经不能适应现代大油田生产管理的需要。

采用基于计算机技术、无线通信技术、网络视频技术、传感器技术以及控制技术的井场和增压站数字化监控系统,实现了井站生产过程的数据监测和关键过程控制,提高了生产过程的精细管理水平,降低了工人劳动强度,优化了生产和管理模式,向数字化油田管理目标迈出了重要一步。

1 系统设计目标

应用先进的工业以太网络和工业现场数据采集技术,实现生产运行数据的实时采集、存储;通过对实时数据分析,预测生产系统中可能存在的问题,并实现数据超限报警;监控生产环境不安全因素,生成环境安全监控报表,实现环境安全异常报警;通过对实时监测数据分析,实现对关键生产过程的自动控制或提示;利用视频监控技术,实行重点区域的实时图像监测。

2 系统组成及功能

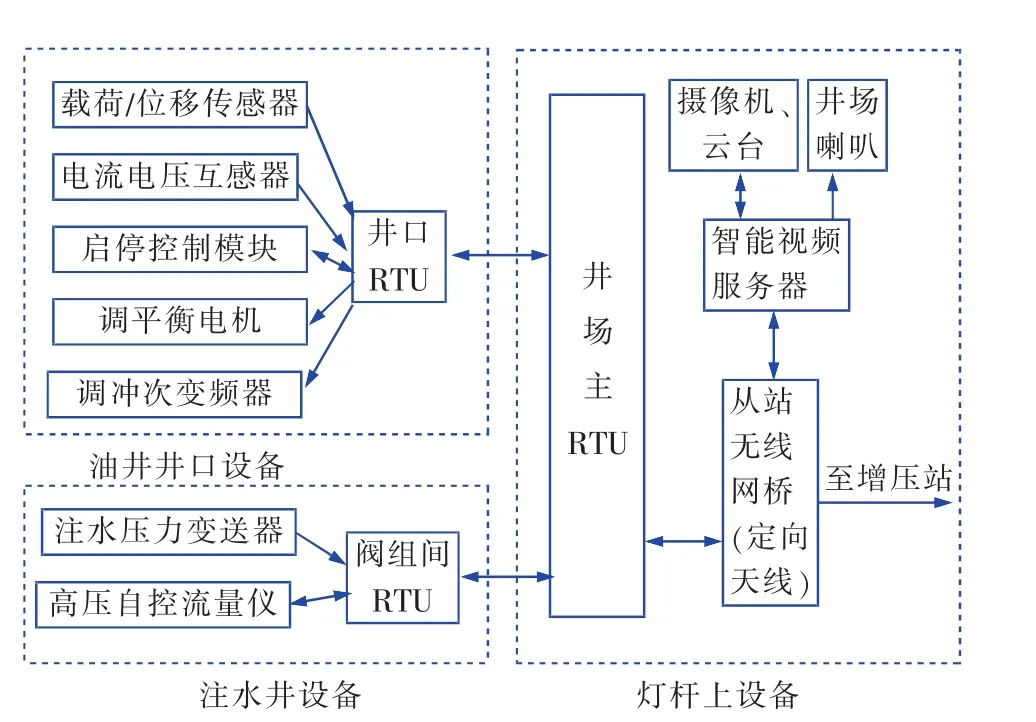

长庆油田井站数字化监控系统是以增压站为中心辐射到井,构成以过程控制为核心的基本生产单元。中控室设在增压站,站控计算机同时控制站内设备和井场设备,完成本站生产管理和站外所辖井场的电子巡井两大基本功能,实现井站一体化、同界面操控和远程操控。井场和增压站数据传输流程如图1、图2所示。

图1 井场数据传输流程

图2 增压站数据传输流程

井场设置井口RTU、阀组间RTU、井场主RTU和井场视频监控设备,以及相关通信设备;增压站内设置数据采集仪表、PLC控制器、视频监控设备和中控室操作员站。通过无线网桥连接使两个部分成为一体化监控系统。

2.1 井口RTU

通过井口RTU实现抽油机载荷、位移及电参数的实时采集、传输和远程启停,并实现抽油机参数的自动调整。载荷、位移传感器分别测试抽油杆所受压力和抽油机游梁摆动的角度,将其转换为4~20 mA输出信号,通过电缆引至井口RTU,完成油井示功图数据的采集。通过2.4 GHz无线通讯协议与井场主RTU通讯,实现井口数据上传。

2.2 阀组间RTU

稳流配水阀组间配套压力变送器、流量计和稳流配水调节阀,实现注水压力、流量检测,通过阀组间RTU为井场RTU上传各注水井注水压力和流量值 (瞬时和累计),并实现注水量远程设定及调节。

2.3 井场主RTU

通过压力变送器检测井场井组集油管道的运行压力;通过Modbus RTU串口通信协议与井口RTU和阀组间RTU进行无线通讯,实现井口和阀组间数据的采集与控制;采用以太网 (RJ45接口)、TCP/IP协议,通过无线网桥与增压站进行数据传输。

2.4 井场视频监控

井场视频监控设备包括一体化摄像机 (带云台)、智能分析视频服务器、辅助照明灯及扬声器等设备,实现井场视频图像的实时采集与传送以及语音提示报警等功能。其中智能视频服务器集视频采集、视频压缩、视频分析、网络传输等功能为一体,能对入侵者进行特殊的判别并报警。

2.5 井场通信

井场通信主要将井场生产数据和视频图像传输至所属增压点。通信方式采用以太网无线网桥,长庆油田用的是5.8 GHz点对多点BreezeACCESS VL系列无线网桥设备。

2.6 PLC数据采集及控制

站内过程控制单元主要完成站内生产运行数据的采集和重要生产过程的自动控制等功能。采用高可靠性的PLC控制器,适合各种数据的监测、检测及自动化控制,能够实现复杂控制功能。PLC与现场检测仪表和执行器采用两线制信号电缆连接,数据传输信号为4~20 mA模拟信号或485信号。PLC与上位工控机 (IPC)连接,由工控机控制PLC动作。这样,就将系统有机地结合在一起,使系统具有充分的开放性和扩展能力。

2.7 中控室操作员站

操作员站选用工控机,是站控系统的人—机接口。通过操作员站实现对现场信息的集中监视和操作,通过众多的显示画面和简单的键盘 (或鼠标)就可以对生产过程和系统状态进行监视和控制。可以在操作员站上方便地修改组态,所以系统采用的监控软件除具备常规的显示、监控、报警、报表自动生成、系统自检等功能外,还具备组态、PID参数整定等功能。同时,通过光纤与作业区进行互联网通信,真正实现了 “同一平台、信息共享、多级监视、分散控制”的目标。

3 站控系统主要监控内容

3.1 油井功图计量

功图法油井计量技术是从能真实反映抽油系统有杆泵工况的地面示功图入手,将定向井有杆泵抽油系统视为一个复杂的三维振动系统 (包含抽油杆、油管和液柱三个振动子系统),研究建立了定向井有杆泵抽油系统的力学、数学模型及算法,计算在不同示功图激励下的泵功图响应,采用矢量特征法对泵功图进行分析,对故障进行识别,确定泵的有效冲程,得出油井产液量。

集测试技术、通信技术和计算机技术为一体的抽油机功图法油井自动计量系统,解决了油井示功图现场测试及数据连续录取这一关键难题,实现了油井实时示功图数据采集、油井工况诊断、产液量计量等功能。功图法油井计量技术原理见图3。

图3 功图法油井计量技术原理示意

3.2 抽油机运行监测与控制

3.2.1 抽油机电参采集及启停控制

在抽油机井口RTU机柜配套电流互感器,监测抽油机上下行过程中电流/电压等参数变化情况;设置抽油机电机运行监控模块,监视抽油机运行状态,对电机缺相、过载、空转等故障实现自动报警,并能接上位机指令实现抽油机远程启停。

3.2.2 抽油机自动调平衡

数字化抽油机通过自动监测上下行程电流判断抽油机的平衡状况,并通过驱动平衡块电机将抽油机调整到最佳的平衡状况,降低峰值电流,达到保护减速器和节能的目的。可设定平衡度,如90%~100%为最佳平衡状态,当传感器数据经RTU计算之后,启动平衡电机进行调节,直至最佳状态。具备自动调平衡功能的数字化抽油机见图4。

图4 具备自动调平衡功能的数字化抽油机

3.2.3 抽油机自动调冲次

在抽油机运行过程中,根据功图量油软件数据接口得到的油井产液量大小,RTU将根据冲次优化算法自动计算出最优的冲次,发送指令给变频器,调节电动机输入频率,使抽油机冲次调整到最合理,达到最佳节能效果。

3.3 稳流配水阀组监测与控制

稳流配水阀组的作用是自动控制和调节注水井的注水量,主要设备是流量测控装置,该装置将数据采集、流量控制和传输功能一体化,可实现远程自动配水和流量自动测控。

流量测控装置由流量计、流量调节器、智能化控制器等组成,见图5,适合于单回路调节过程。其工作原理是:智能控制器将流量设定值与流量计检测到的流量值进行比较,当检测到的流量值与设定值不一致时,流量调节器开启,自动调节流量到设定值。该装置具有结构简单、流量设置方便、信号远传输出、中控室远程流量调节、手动自动两用等特点。

图5 稳流测控装置结构示意

3.4 数字化橇装增压集成装置

数字化橇装增压集成装置是将原油混合物加热、分离、缓冲、增压、控制等多功能高度集成,通过阀门切换可实现多种工艺流程,适用于低渗透油田油井产物的增压混输。该装置由分离缓冲空间、水套加热空间、两台油气混输螺杆泵、两个电动换向三通阀 (阀1、阀3)、一个调节阀 (阀2)和相应的管路、PLC控制器等组成。

装置采用2台螺杆油气混输泵为输出动力,以一主一辅运行方式为增压输出流程设计,以油气加热密闭混输为条件,分离出的气体除了满足装置加热部分燃烧外,剩余气体全部油气混输至下一级站。自动动态控制两台螺杆泵的转速使来油与其外输对应,达到油气平稳输送,两泵可相互主辅切换。主要生产流程实现 “一键式”切换,辅助流程方式也可运行单泵或通过控制阀任意控制。借助PLC闭环控制和站控计算机指令控制相互作用,即使控制计算机死机或通信失败,装置上的PLC仍会自动控制运行。因此大大降低了现场员工的劳动强度和切换运行的误操作风险。数字化橇装增压装置流程见图6。

控制主流程是以缓冲区的液位为调控依据,先设定开度调节阀 (阀2)进缓冲区的开度,监测罐内液位,当液位上升 (或下降)则通过变频器调节外排泵转速;当调节泵速至最大 (或最小)时,液位仍然不能平稳,再调节阀2的开度;在升降一台泵时,对另一台泵随之反调节,确保总输出与总来油的平衡关系。为保证分离出的气体满足燃烧器使用,系统还监测分离缓冲区压力,当缓冲区压力低至0时,说明气体较少,自动调节阀2开度增大,缓冲区分流量同时增大排量。

图6 数字化橇装增压装置流程

3.5 视频监视系统

视频显示端采用普通PC作为视频工作站,安装视频监控软件,配置液晶显示屏。实现井场和增压站重点区域视频图像的显示、集成、存储以及摄像头控制等。

视频监视的主要功能是完善井站的安全管理,直观地监视井站内装置运行和人员出入,在紧急情况下起到分析事故原因、辅助消防的作用。

4 结束语

井站数字化监控系统是油田数字化管理的重要组成部分,其重点是针对生产前端,即对井场、增压站基本生产单元的生产过程进行监控,完成数据的采集、过程监控和动态自动分析,发现问题,解决问题,维持正常生产。通过 “同一平台、信息共享、多级监视、分散控制”,达到强化安全、过程监控、节约人力资源和提高效益的目标。

[1]张会森.长庆油田数字化采油技术 [J].油气田地面工程,2011,30(1):1-4.

[2]Q/SY CQ3356-2009,井场和增压点数字化管理建设要求[S].

[3]冯宇,姬蕊,邓展飞,等.长庆油田地面系统数字化设计[J].石油工程建设,2010,(1):89-91.

Digital Monitoring and Control System of Well Sites and Boosting Stations in Changqing Oilfield

ZHENG Fei(PetroChina Changqing Oilfield Training Center, Xi’an 710086, China),YAN Su-bin,ZHANG Hui-seng

The digital monitoring and control system of well sites and boosting stations based on computer technology,wireless communication technology,network video technology,sensor technology and control technology can realize data supervision and key process control in well and station productions,raise delicacy management level of production process and reduce worker’s labor intensity.The well sites and boosting stations in Changqing Oilfield adopt the digital monitoring and control system.The configuration,function and main monitoring and control contents of the system are introduced in this paper.By means of data acquisition,process monitoring and control and dynamic analysis of production process of basic production units,problems can be found and resolved in time,with the philosophy of“identical platform,information co-sharing,multilevel monitoring and distributed control”,the targets of enhancing safety,process monitoring and control,saving manpower resource and raising benefit are reached.

oilfield;well site;boosting station;monitoring and control system;digital management

10.3969/j.issn.1001-2206.2012.05.010

郑 飞 (1972-),男,甘肃陇西人,讲师,2007年毕业于陕西师范大学,理学硕士,现从事油田数字化及仪表自动化教学培训工作。

2011-12-22