从某钨矿选厂钨细泥中回收钨、锡的试验研究

2011-12-31韦世强苏亚汝谭运金唐平贞

韦世强,苏亚汝,谭运金,唐平贞

(广西有色矿产资源股份有限公司,广西 南宁 530022)

某钨矿于20世纪90年代初因钨价市场低迷等原因,被迫关闭,随着近年有色金属市场行情好转,该钨矿再度进行复采,选矿工艺仍沿用旧的生产工艺,以至于排出的(尾矿中)大量钨细泥里富含钨、锡等有用组分,如果不加以回收不仅会造成资源的浪费,而且还对矿区周边环境带来环保和安全问题。国内对钨细泥研究的流程有重选预富集—浮选—重选选矿、脱硫—离心机—浮钨—磁选、重选—磁选—重选—浮选等[1-3]。为综合回收钨矿资源,笔者结合某钨矿工业选矿生产流程,根据矿物的不同特性,采用适宜的组合药剂制度,首先对钨细泥进行高梯度磁选、浮选、摇床重选、离心机选别的对比试验研究,优先选出黑钨矿,然后采用“摇床—浮选—摇床”、“摇床—浮选—电选”、“离心机—浮选—离心机”联合流程等对比方案分选白钨和锡石。

1 矿石性质

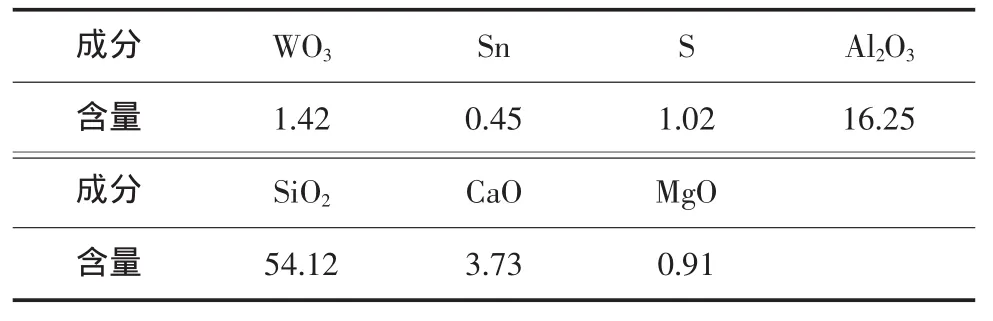

试验矿样选自某钨矿选厂生产的钨细泥。矿样化学元素分析其结果如表1所示,矿样钨、锡物相分析结果见表2所示,矿样粒度分析结果如表3所示。

表1 矿样化学元素分析结果 w/%

表2 矿样钨、锡物相分析结果 %

矿样化学元素分析结果表明,钨细泥的脉石是以含Al2O3与SiO2的矿物为主,钨、锡可作为主要有价金属进行回收。从物相分析结果看,白钨矿交代黑钨矿致使黑钨矿呈微细粒状与白钨紧密共生,而锡石与毒砂紧密共生;黑钨矿结晶粒度粗细不均匀,呈浸染体与毒砂共生。粒度分析结果表明,矿样中-0.04mm粒级含量达90%以上,尤其是-0.01mm微细粒级含量高(达55%以上)、金属分布率高,这些将会给试样的分选回收带来较大难度。

表3 矿样粒度试验结果 %

2 试验流程及结果

某钨矿现有钨细泥回收钨、锡的工业生产是直接采用磁选、摇床进行分选,工艺流程相对简单,钨、锡的回收率仅为20%~30%,金属损失较多。本试验是根据矿样的特性,首先经高梯度磁选机磁选得到黑钨粗精矿,黑钨粗精矿再进一步进行离心机精选,而高梯度磁选机磁选后的尾矿则以浮选、离心机分选为主的选矿方法回收其中的白钨矿和锡石,其原则流程如图1所示。

图1 钨细泥提高钨锡回收率的试验原则流程

2.1 黑钨分选试验

2.1.1 黑钨高梯度磁选粗选试验

采用高梯度磁选机可以有效地回收黑钨矿,为尽可能多地将黑钨矿回收上来,在黑钨矿高梯度磁选试验中仍采用一次粗选、一次扫选,并对粗选的磁介质、脉动冲次以及磁感应强度等因素进行了考察。采用优化的试验条件获得的结果见表4。

表4试验结果表明,采用高梯度磁选粗选的工艺方法,可以将原矿中钨由原来的1.42%提高至5.06%,回收率达到61.25%。

2.1.2 黑钨精选试验

高梯度磁选阶段产出的黑钨粗精矿,分别进行了浮选、摇床重选、离心机分选等多种方案的探索性试验:浮选试验是在不断优化组合药剂制度基础上进行深入研究,最后获得较优结果见表5所示;摇床重选试验是在对摇床冲程、冲次等技术参数优选基础上进一步优化,其较佳试验结果见表6所示;离心机分选重点考察离心机转速对选别指标的影响,并在理想指标条件下进行两段精选的两因素三水平正交试验,获得最优的黑钨选矿指标见表7所示。

表5 黑钨浮选法精选试验结果 %

表6 黑钨摇床精选试验结果 %

表7 黑钨离心机精选试验结果 %

试验结果表明:浮选法精选黑钨,选别指标较低,获得的钨矿品位仅为16.79%,而且药剂搅拌时间长、用量大,这将增加工业生产中的实施难度,同时生产成本也高。摇床精选黑钨,相对而言获得的钨矿品位较高,达30.8%,但回收率依然低,经对摇床精选的尾矿进行粒度检测分析得出,-0.01mm粒级占59.86%,-0.04mm高达95.43%,说明有相当部分黑钨矿粒度太细,远低于摇床回收的下限,利用摇床回收会有一定难度。采用离心机精选黑钨矿,黑钨矿品位和回收率均有大幅提高,在开路试验的情况下,可获得黑钨矿品位(WO3)44.29%、回收率(WO3)47.72%的较好指标。

通过试验证明,矿样中黑钨矿的选别方法适宜采用:高梯度磁选机先粗选,产出的黑钨粗精矿则采用离心机进一步精选。

2.2 白钨及锡石的分选试验

原生钨细泥经高梯度磁选后产生的尾矿,其中有用组分主要是白钨和锡石。为能回收尾矿中的白钨及锡组分,需进行深入的分选试验研究。邹霓[4]、艾光华[5]等对白钨选矿研究已有公开的报道。笔者借鉴已公开的资料,分别展开“摇床—浮选—摇床”、“摇床—浮选—电选”、“离心机—浮选—离心机”不同工艺路线的研究,最大优化条件下回收磁选尾矿中的白钨及锡石,以达最佳指标。有关工艺流程的试验结果分别见表8、表9。

表8 “摇床—浮选—摇床”方案试验结果 %

表9 “离心机—浮选—离心机”方案试验结果 %

从表8可以看出,采用“摇床—浮选—摇床”工艺进行白钨和锡石的分选,获得白钨精矿、锡精矿品位有所提高,分别为34.60%,41.34%,但回收率较低,尤其是锡回收率仅21.13%,而尾矿中钨和锡损失率也高,分别达32.41%和42.74%,说明摇床重选对细粒级钨锡的回收效果较差。“摇床—浮选—电选”的工艺主要是针对摇床选锡阶段的尾矿中锡损失过高的现象,试图通过电选方法降低锡的损失,提高锡回收率,但实际的探索过程中发现试验效果并不理想,因矿样粒度太细,电选的分选效果也很差,因此试验中未对该工艺进行深入的研究。表9中的数据是“离心机—浮选—离心机”的工艺试验结果,从表中看出钨、锡选别指标较理想,特别是锡选别指标,在锡精矿品位不降低的情况下,锡回收率得以显著提高,达到42.67%的较好指标。

在探索试验过程中,笔者在摸清最优组合药剂制度的条件下,进一步研究白钨浮选的加温和不加温的条件试验,发现白钨的不加温浮选也能获得较好指标,还能大大降低生产的成本。

实践进一步证明,矿样粒级大小对选矿效果有直接影响,粒度过细不利于选矿:浮选时,细粒脉石易浮难抑影响精矿质量;摇床分选时,细粒矿物极易进入尾矿,导致尾矿损失高回收率低;离心机是依靠离心力来分选矿物的,密度的差异甚至微小的差别将导致离心力相差很大,故相对能较好回收密度大的矿物。因此,从试验结果看,离心机对细粒级钨锡有较好的分选回收效果,高梯度磁选后的尾矿比较适合采用“离心机—浮选—离心机”的工艺进行回收白钨及锡石。

3 全流程闭路试验

选择最优选别工艺和最佳的试验条件进行全流程小型闭路试验:黑钨矿首先采用高梯度磁选机选出黑钨粗精矿,再用离心机对黑钨粗精矿进行精选得到黑钨精矿;高梯度磁选的尾矿则采用离心机进行白钨和锡石混选,然后从混合精矿中浮选白钨,再用离心机对浮选尾矿进行锡石的选别。全流程闭路试验得到的试验结果如表10所示,其试验流程如图2所示。

闭路试验取得了较好的结果,黑钨精矿品位(WO3)43.52%、回收率(WO3)48.80%,白钨精矿品位(WO3)31.69%、回收率(WO3)6.56%的良好指标,合计钨精矿品位(WO3)41.67%、回收率(WO3)55.36%;锡精矿品位42.23%,回收率48.95%。

表10 闭路试验结果 %

图2 全流程闭路试验流程

4 结语

(1)通过试验证明,对于细粒级黑钨、白钨及锡石,采用离心机进行选别较适合。矿样适宜工艺是:“高梯度磁选—离心机”工艺选别黑钨矿,“离心机—浮选—离心机”工艺分选白钨、锡石。

(2)白钨的选别采用不加温浮选,能获得较好指标,可大大降低生产的成本。

(3)全流程闭路试验获得了良好的选别指标:(黑钨+白钨)钨精矿品位(WO3)41.67%,回收率(WO3)55.36%;锡精矿品位42.23%,回收率48.95%。

[1]刘 辉.江西钨矿细泥选矿技术发展与应用[J].中国钨业,2002,17(5):20-23.

[2]叶雪均.低品位白钨矿石浮选工艺研究[J].中国钨业,1999,14(4):18-21.

[3]方秋香.难选钨细泥的选别研究[J].有色矿冶,1989,(3):21-25.

[4]邹 霓,高玉德,王国生.江西某钽铌、钨矿细泥选矿试验研究[J].中国钨业,2010,25(3):8-10.

[5]艾光华,叶雪均,任祥君.提高低品位白钨矿石选矿指标的试验研究[J].中国钨业,2008,24(4):15-18.