酸沉淀法制备超微细球形钨粉

2011-12-31李艳军郭志猛吴成义

李艳军,林 涛,郭志猛,吴成义

(北京科技大学材料学院,北京 100083)

0 前言

金属钨的熔点在所有金属中高居首位,高达3 410℃,被誉为所有金属中的“熔点之冠”[1]。钨的高熔点结合其高密度(理论密度为1.93g/cm3)特性使其在民用和国防工业上具有特殊用途,如制造高温结构件和电子元器件等[2-4]。此外钨合金具有一系列优异的物理力学性能,使得钨基合金在国防军工、航空航天、电子信息、能源、冶金工业等领域中具有十分广泛的用途,在国民经济中占有重要的地位[5]。例如,W-Cu(Mo、Ni)材料具有良好的导热性和导电性、较小的热膨胀系数,被广泛用作电接触材料,微电子封装材料[6-8];WC-Co硬质合金具有高的硬度强度和良好的耐磨性,是一种仅次于金刚石的超硬材料,广泛用作切削加工工具和矿山工具,被称为现代工业的牙齿[9]。

目前,高新技术的发展对纯钨及其合金材料的要求愈来愈高,对钨丝、板材、箔材及以钨为基的合金材料(如钨铜电工合金、钨镍铁高比重合金等)均提出了组织均匀,晶粒超微细化,良好塑性的要求。因此制备粒度均匀的超微细钨粉和纳米级钨粉对促进钨及其合金制品性能的提高至关重要。近年来,随着粉末注射成型、泥浆浇注成型技术的发展不但对钨粉的粒度提出了超细化的要求,同时要求采用球形度很高的超微细钨粉。本文对采用酸沉淀方法制备超微细球形钨粉进行了研究。

1 实验

1.1 实验原料

所用原料均为工业级产品,其中钨酸铵溶液密度为1.20g/mL;盐酸密度为1.19g/mL;浓硝酸密度为1.40g/mL;浓硫酸密度为1.84g/mL;十二烷基硫酸钠(SDS);十二烷基磺酸钠(SLS)。

1.2 实验方法

实验中按盐酸、硫酸和硝酸这三种强酸中H+与钨酸铵反应生成钨酸沉淀的摩尔比,确定每100mL钨酸铵中加入强酸的数量,在此基础上增减数量研究合适的酸用量。实验中盐酸和硝酸用量分别为28mL、34mL、46mL,硫酸用量分别为14mL、17mL、23mL。将量取的钨酸铵溶液置于超声波清洗机内,不同种类的强酸,在不同的用量下分别与钨酸铵溶液进行反应,反应过程中采用超声波清洗机(KQ2200)进行振动,同时不断进行机械搅拌。将所得钨酸沉淀物反复清洗(6次)去除酸根离子后在150℃条件下进行干燥,将干燥产物在研钵中研磨后过200目筛。然后在常规氢气还原炉中进行还原,还原温度为700℃,H2的流量为50~60mL/cm3,还原时间为1h。将所得细钨粉用SEM(Cambridge LEO1450)分析,观察其粒度、形貌及分散程度。

为了研究分散剂对钨粉粒度、形貌及分散程度的影响,先在钨酸铵溶液中分别加入分散剂十二烷基磺酸钠(SLS)和十二烷基硫酸钠(SDS),其用量均为1g/100mL(NH4)2WO4,然后在其他处理工艺相同的条件下制备钨酸沉淀和钨粉,用SEM(Cambridge LEO1450)观察分析所得钨粉粒度、形貌及分散程度。

2 结果与讨论

2.1 不同种类的酸及其用量对钨粉形貌的影响

反应过程中随着酸的加入量增加,溶液经历了一个由弱碱性到强酸性的变化过程,pH值由7.5降至3。在这个过程中,当酸加入量较少时,反应物分层,下层为白色絮状物,上层为澄清液体;随着酸加入量增加,下层体积增大,且颜色逐渐变黄,上层体积量减小。

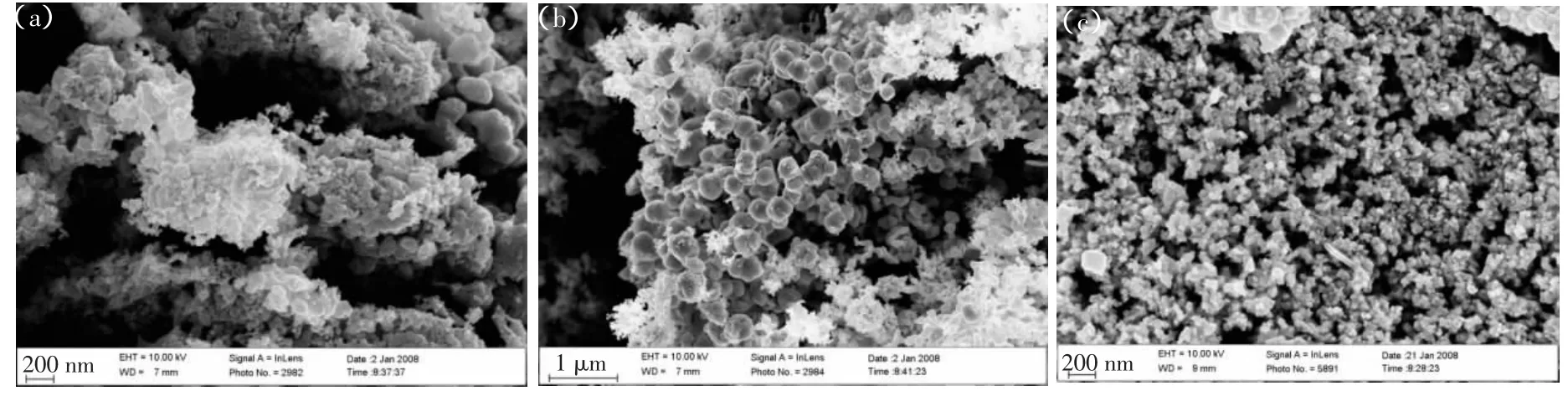

不同用量的盐酸与钨酸铵反应所得钨粉SEM形貌如图1所示。

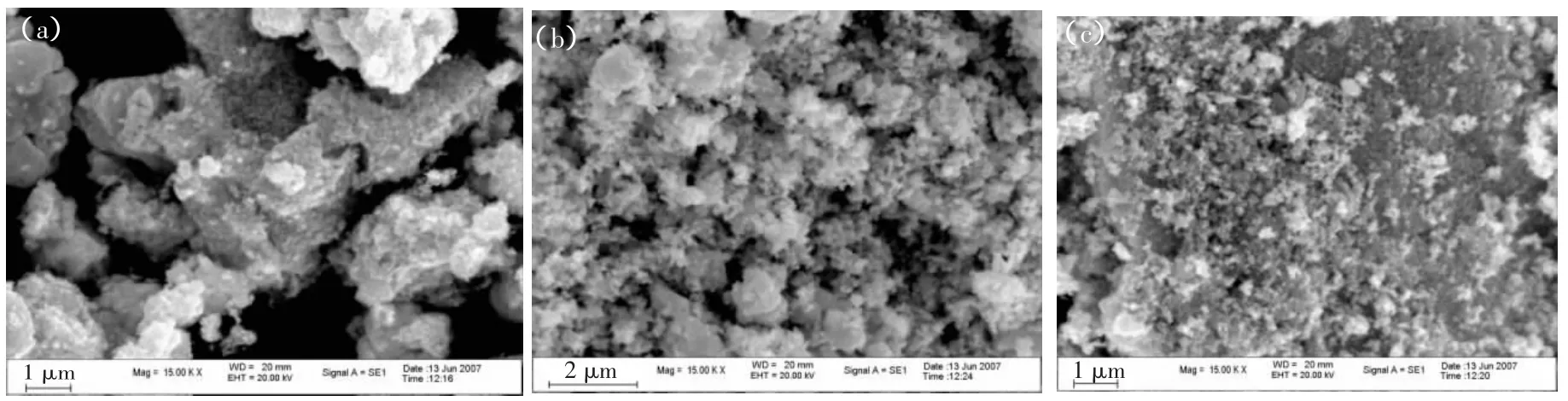

不同用量的硫酸与钨酸铵反应所得钨粉SEM形貌如图2所示。

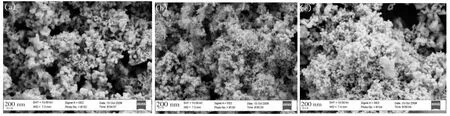

不同用量的硝酸与钨酸铵反应所得钨粉SEM形貌如图3所示。

图1a、b、c是以盐酸为沉淀剂,盐酸用量分别为28mL、34mL、46mL时所制备钨粉形貌图。由图可以看出,钨粉颗粒大小在0.2μm左右。当盐酸用量28mL时,还有一些更细的钨粉,这些钨粉团聚成不规则的块。随着盐酸用量增多到34mL,钨粉颗粒大小的不均匀性得到改善,颗粒呈细小的球状,但仍存在一些细小的纳米级颗粒团聚成絮状。当盐酸用量增多到46mL时,颗粒更加细小,达到纳米级,但颗粒聚集成块状。

图1 以盐酸为沉淀剂所得钨粉SEM形貌

图2 以硫酸为沉淀剂所得钨粉SEM形貌

图3 以硝酸为沉淀剂所得钨粉SEM形貌

图2a、b、c是以硫酸为沉淀剂,硫酸用量分别为14mL、17mL、23mL时所制备钨粉形貌图。由图可以看出,当硫酸用量为14mL时,钨粉呈不规则大块状;当硫酸用量为17mL时,分散状况好转,且钨粉形貌呈近球形,粒度较均匀;当硫酸用量为23mL时,粒度更细小,不能分辨其形貌。

图3a、b、c是以硝酸为沉淀剂时,硝酸用量分别为28mL、34mL、46mL时所制备钨粉形貌图。由图可以看出,当硝酸为沉淀剂时,所得钨粉颗粒细小,呈团絮状,颗粒形状不明显。从分散状况看,团聚情况较严重。

由于钨酸盐与强酸(HF酸除外)反应生成不溶于水的钨酸,与其他的酸(比如磷酸)反应生成多酸络合物,而与有机酸反应生成有机酸络合物。在本研究中,实验采用盐酸,硝酸,与硫酸3种强酸作为生成钨酸的沉淀剂,酸的加入量多少也直接影响着生成的钨酸:按照正常反应的比例加入,理论上是应该都反应生成钨酸,但实际实验中酸的加入会有些误差(经常是浓度上的),所以造成反应不是很完全,从而影响到了生成钨酸的粒度以及形貌;加入量少于理论值,反应是生成了一部分的钨酸,但是还有没有反应的钨酸盐,这样溶液中就会有相反的电荷存在,导致生成的钨酸团聚;如果加入酸的量过量,不但使反应能完全,而且也减少了生成物的团聚。

综合图1、2、3可以看出改变酸的种类和数量,钨粉形貌、分散效果都有较大的改变。当以硫酸为沉淀剂时,钨粉颗粒呈近球形,粒度较均匀;从分散状况分析,以硫酸加入量17mL所制得的钨粉形貌和分散效果较好,但颗粒外形仍比较粗糙。

2.2 分散剂对钨粉粒度及形貌的影响

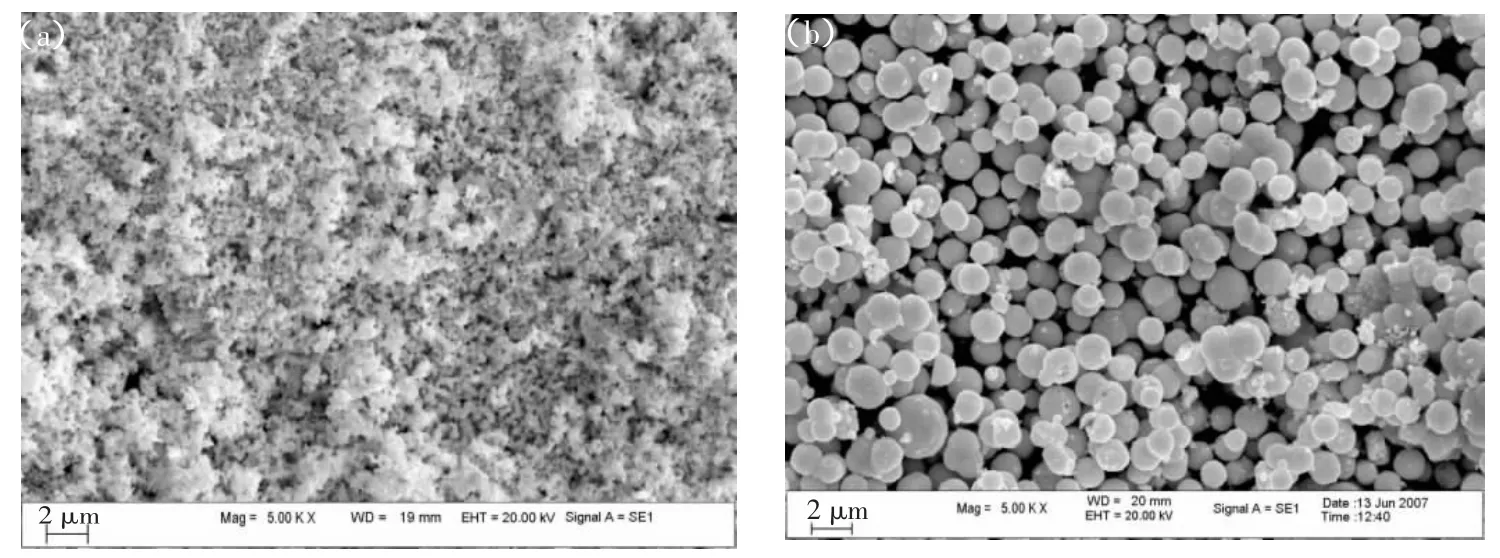

硫酸与钨酸铵反应,以十二烷基磺酸钠和十二烷基硫酸钠为分散剂时钨粉颗粒形貌如图4a、b所示。

图4a是以十二烷基磺酸钠为分散剂时钨粉颗粒形貌,钨粉颗粒非常细小,颗粒形貌难以分辨,整体呈现团絮状。

图4 分散剂SLS和SDS对钨粉形貌的影响

图4b是以十二烷基硫酸钠为分散剂时钨粉颗粒形貌,由图可看出,钨粉颗粒呈近球形,粒度较均匀,平均粒径1.5μm左右,分散状况很好,无明显团聚,颗粒外形较光滑。

通过图4a、b的对比可以观察到十二烷基硫酸钠的分散效果强于十二烷基磺酸钠,所得钨粉颗粒不仅球化效果好,而且粒度均匀,分散效果好。图4中a、b与图2 b比较可以看出,加入分散剂后颗粒团聚球化现象明显改善。

十二烷基硫酸钠与十二烷基磺酸钠都是一种阴离子型的表面活性剂,它们与阴离子、非离子配伍性好,具有良好的乳化、渗透与分散作用,它们能包覆在粒子的表面,从而有效地阻止颗粒与颗粒间的团聚,达到分散的目的。如同在反应溶液中形成微小的球状胶囊,这种胶囊可以把两种反应物成分分割包围在很小的范围之内,所有反应只能在各个微小胶囊中进行,反应后得到的固体沉淀物其结晶和团聚过程均不会超过胶囊范围[10]。

3 结论

(1)盐酸、硫酸和硝酸均能与钨酸铵反应生成钨酸沉淀,烘干还原后,均能得到超微细颗粒的钨粉,酸的种类以及加入量对钨粉颗粒的外形、团聚状态和大小有明显影响,其中以在100mL(NH4)2WO4中加入硫酸为17mL时,钨粉颗粒呈近球形,粒度较均匀,分散状况较好,但颗粒外形仍比较粗糙。

(2)分散剂SDS的分散效果优于SLS,当反应中加入SDS后,钨粉颗粒粒度均匀,平均粒径1.5μm左右,且呈近球形,分散效果良好,颗粒外形较光滑。

[1]殷为宏,刘建章.钨板材加工的现状与进展[J].中国钨业,1999,14(5):195-197.

[2]杨宇锋.中国钨材、钨丝加工业现状及发展趋势[J].中国钨业,2003,18(1):30-34.

[3]中国钨业协会秘书处.我国钨产业现状与发展前景[J].中国钨业,2004,19(5):23-32.

[4]周宇松,吴希俊,李冰寒.采用真空热压技术制备纳米金属钨块体材料[J].高压物理学报,2000,14(3):219-223.

[5]范景莲,黄伯云,汪登龙,等.纳米钨合金粉末的制备技术[J].稀有金属材料与工程,2001,30(6):401-405.

[6]洪 遗,张晓燕,李广宇,等.Cu-W复合电沉积工艺研究[J].表面技术,2008,37(5):64-66.

[7]Kim Y D,Oh N L,Oh S T,et al.Thermal conductivity of W-Cu composites at various temperatures[J].Mater Lett,2001,5l:420-424.

[8]吴 泓.W-Cu热沉生产工艺及优化性能研究[D].长沙:中南大学,2007.

[9]范景莲,刘 涛,成会朝.中国钨基合金的进步与发展[J].中国钨业,2009,24(5):99-106.

[10]沈 钟,赵振国,王国庭.胶体与表面化学[M].北京:化学工业出版社,2004:496-516.