不同含量复式碳化物对细晶硬质合金性能的影响

2011-12-31左洪松栾道成王正云李亚军

左洪松,栾道成,王正云,李亚军,秦 琴

(西华大学材料科学与工程学院,四川 成都 610039)

0 前言

细晶硬质合金由于具有高硬度,高强度,耐腐蚀,良好的耐磨性等优点,一直是理想的用于精加工的刀具材料[1-4],但硬质合金刀具在切削钢材时容易发生粘刀和月牙洼磨损等问题[5]。复式碳化物是硬质合金生产中的一种重要原料,是高温下WC固溶于TiC中或者WC固溶于TiC-TaC(NbC)中得到的固溶体,它具有良好的抗氧化能力[6]。含TaC的复式碳化物高温硬度好,能够提高刀具连续切削的寿命。向硬质合金中添加复式碳化物不仅可以提高合金的抗氧化能力,而且可以提高合金刀具抗月牙洼磨损和抗刀屑瘤的能力,是改变硬质合金性能的一种重要方式[7]。因此,向细晶硬质合金中添加复式碳化物成为一种有益的尝试,但不同含量的复式碳化物添加会对硬质合金性能产生不同的影响。实验通过制备含复式碳化物0,4%,8%,12%的细晶WC-8Co硬质合金,研究了不同含量的复式碳化物对细晶硬质合金横向断裂强度、硬度、相对密度的影响,并对复式碳化物对硬质合金性能影响的机理进行了讨论。

1 实验

实验以WC-Co基细晶硬质合金为研究对象,选用的复式碳化物为同时含有TiC和TaC的复式碳化物粉末,WC粉(自贡硬质合金厂生产),Co粉(深圳格林美生产)。具体参数如表1所示。

表1 原料粉末的基本参数

由于实验所选用的复式碳化物颗粒较粗,为制得细晶的复式碳化物粉末,先将复式碳化物在球磨罐中预磨24h,然后开罐将WC,Co和成型剂等一起加入,进行行星球磨。为防止WC粉末在烧结过程中长大,加入了质量分数为0.3%的VC和0.7%的Cr3C2作为晶粒长大抑制剂,将粉末按表2所示分配比计量后,加入2%的石蜡为成型剂,按20mL/100g比例的加入乙醇作为研磨介质,湿磨48h,干燥,制粒。在200MPa的压力下压制成B试样,在真空烧结炉中进行烧结。由于Co对复式碳化物的润湿性不佳,故将烧结温度定为1 390℃,保温1h。烧结后,采用阿基米德法则测定试样的密度,并计算相对密度;根据GB/T3849.2-2010测定硬质合金的洛氏硬度;根据GB3851-83测试试样的横向断裂强度。合金试样用FeCl3与浓盐酸的饱和溶液腐蚀后用INSPECTF50型扫描电镜观察其微观组织结构。

表2 4组试样的成分 w/%

2 结果与讨论

2.1 组织结构分析

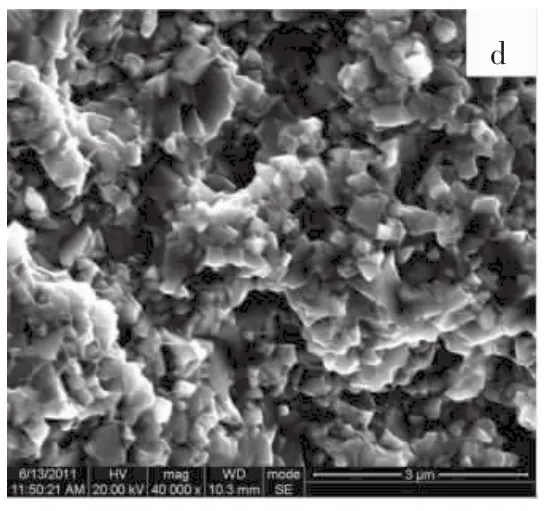

图1为复式碳化物含量0、4%、8%、12%的4个WC-8Co细晶合金试样在1 390℃真空烧结后的组织SEM照片,照片中观察到了明暗两种相,为了分辨两种相的成分,我们选取c号样的一小片区域进行了直线EDS分析,EDS分析结果如图2。从图2可知,当电子束经过黑色区域时,Ti和Ta的含量增加而W的含量下降,由此可推测,照片中较亮的部分为WC颗粒,较暗的部分为复式碳化物颗粒。从图1中我们不难发现,图1a中是纯WC基体,图1b-d中复式碳化物逐渐增多且分布较为均匀。且4个试样中均观察到了孔洞。

图1 4组试样的SEM照片

图2 c试样EDS扫描图

图3分别为4组试样断口的SEM照片,从图中可以看出,4个试样中的颗粒均较细,且较均匀。从图3中我们可以看出,虽然合金中有个别粗大的(W,Ti,Ta)C和WC颗粒存在,但合金粒度已经达到了细晶的水平。所以采用复式碳化物预磨,混合料高能球磨的方法能够制得含复式碳化物的细晶硬质合金。

图3 试样断口SEM照片

2.2 性能分析及讨论

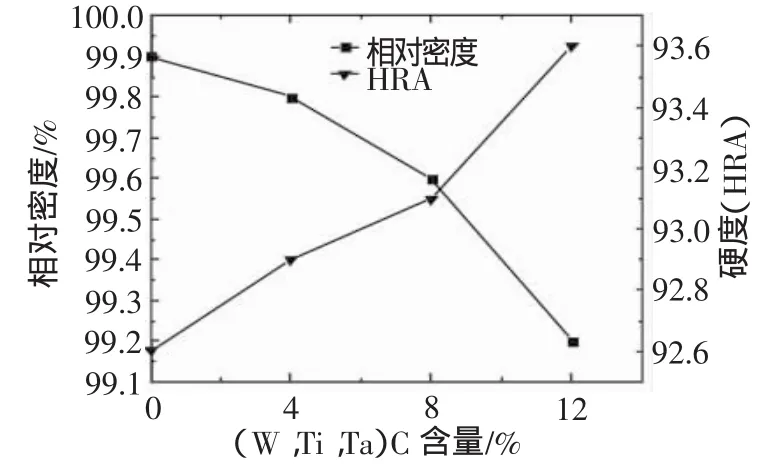

经测试得到4组复式碳化物含量不同的细晶合金的硬度和相对密度如图4。从图中我们可以看出,合金的硬度值随复式碳化物含量的增多而提高,但相对密度却逐渐下降。含复式碳化物12%(质量分数)的细晶合金硬度达到了93.6HRA,但相对密度却只有99.2%。

复式碳化物是一种脆硬相,它的加入能够提升合金的硬度,与实验结果相符,如图4所示。

图4 合金的硬度和相对密度的变化

但在相同的烧结温度下,Co对复式碳化物的润湿性比WC差很多[8]。在液相烧结过程中,复式碳化物相对于WC而言更难以致密化,易形成孔洞[9]。由于本实验仍然采用真空烧结,故合金中的空隙孔隙难以消除。由于4种试样均在同一温度下烧结,故而含复式碳化物多的合金更加难以致密,表现为相对密度低。如图4所示,合金的相对密度随复式碳化物的增多而下降。

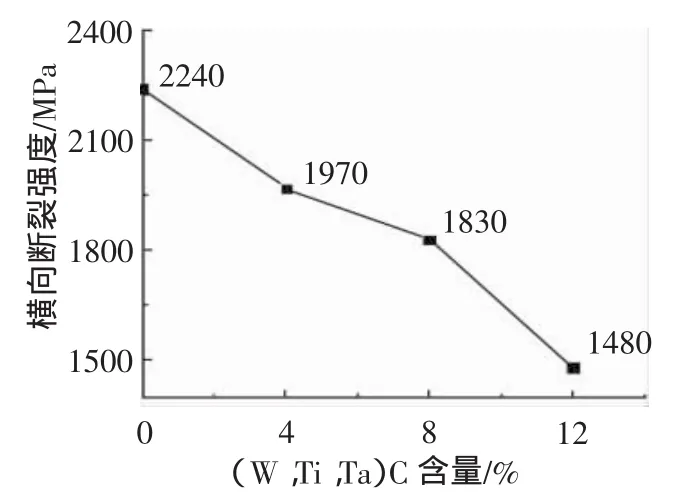

含复式碳化物量不同的合金的横向断裂强度见图5。从图中可知未添加复式碳化物的合金的横向断裂强度最高,达到了2 240MPa,且TRS随复式碳化物含量的增加而下降,且下降的幅度较大。添加12%复式碳化物的合金的横向断裂强度为1 480MPa。

图5 4组试样的横向断裂强度

复式碳化物对于合金强度影响可以归结为以下几个方面:(1)复式碳化物的脆硬性使得合金的脆性增加,韧性下降。且实验所采用的复式碳化物粒度较粗,虽然经过预磨处理,仍难以保证个别粗大的复式碳化物颗粒的存在,如图3。日本学者铃木寿认为,硬质合金的强度取决于无缺陷组织基体的理论强度和断裂源的大小和位置[10]。个别粗大的复式碳化物颗粒或者复式碳化物颗粒在局部偏聚,会使得局部的强度降低成为断裂源,从而使合金的横向断裂强度降低。(2)复式碳化物对Co的低润湿性使得合金孔隙度提高。孔隙是硬质合金中的一类严重缺陷,它能够造成应力集中,显著降低合金的强度。(3)复式碳化物的低润湿性还表现为合金粘结相黏结强度的降低,尤其是当复式碳化物的含量较高时,这种现象尤为明显。综上所述,复式碳化物的添加显著降低了细晶硬质合金的强度。

3 结论

(1)采用复式碳化物预磨,混合料行星球磨然后真空烧结的方法,能够制得含复式碳化物的细晶硬质合金。

(2)复式碳化物的添加显著地降低了合金的横向断裂强度和相对密度,但提高了合金的硬度。

(3)在真空烧结和Co含量为8%的条件下,细晶硬质合金中复式碳化物的含量不宜超过12%(质量分数)。当合金中的复式碳化物达到12%时,合金的相对密度和横向断裂强度均较低,基本失去了细晶合金高强度的优点。

[1]McCandlish L E,Kear B H,Kim B K.Processing and properties of nanostructured WC-Co[J].Nanostruct Mater,1992,1:119-24.

[2]Yao Z,Stiglich J J,Sudarshan T S.Nanosized WC-Co holds promise for the future[J].Metal Powder Rep,1998,3:26-33.

[3]谢海根,易丹青,黄道远,等.超细硬质合金的制备[J].稀有金属与硬质合金,2007,35(4):14-17.

[4]邱有绪,李 宁,张 伟,等.WC-Co超细硬质合金晶粒长大抑制剂及其机理的研究[J].硬质合金,2006,23(4):254-257.

[5]郭 力.国内外硬质合金刀具材料的发展及应用前景[J].机电国际市场,2002,12:53-56.

[6]杨超尘,李望梅.添加剂对硬质合金性能的影响[J].硬质合金,1989,(1):13-17.

[7]刘寿荣,周金亭,马 岚.TaC、Cr3C2对WC-Co硬质合金组织和性能的影响[J].硬质合金,1997,14(1):22-27.

[8]王国栋.硬质合金生产原理[M].北京.冶金工业出版社.1988,2:387.

[9]黄培云.粉末冶金原理[M].2版.北京.冶金工业出版社.2008:265-285.

[10]林宏尔,铃木寿.WC-10Co硬质合金抗弯强度与断裂源的关系[J].日本金属学会,1974,38(1):11.