无粘结相WC基硬质合金研究进展

2011-12-31高建祥范景莲

高建祥,范景莲

(1.中南大学 粉末冶金国家重点实验室,湖南 长沙 410083;2.湖南工业大学,湖南 株洲 412000)

0 引言

WC-Co硬质合金由于具有高的强度、硬度以及高的杨氏模量而在很多领域得到了广泛的应用,例如机械加工、结构耐磨件、石油、矿山开采和模具等领域。WC-Co硬质合金包括硬质相(WC)和粘结相(铁族金属),在一定的恶劣环境中这些粘结相比硬质相更加容易被腐蚀和氧化,造成在一些领域的应用受到一定限制。人们考虑减少粘结相的含量,以解决这一问题。另外,金属Co是一种价格昂贵的材料,且对人体健康有一定的影响,从降低成本和人体健康角度考虑,也有必要减少硬质合金中Co的应用。

无粘结相WC基硬质合金是指不含或含很少量金属黏结剂<0.5%(质量分数,下同)的一种硬质台金产品,具有传统硬质合金无可比拟的优异耐磨性、抗腐蚀性、极佳的抛光性和抗氧化性[1-4]。无粘结相WC基硬质合金是集陶瓷的硬度和硬质合金的韧性于一身的结合体,目前国外已经有产品面世。利用其优异的耐磨、耐腐蚀性,可以用于制作喷砂嘴、电子封装材料、重负载滑动密封耐磨件等;利用其极佳的切削性能,可以用做刀具和钻头材料,特别是用于加工钛/钛合金方面,工作效率将大大提高;利用其抗氧化性和优异的抛光性,可以作为模具和装饰材料。总之,随着研究和实践的不断深入,无粘结相WC基硬质合金潜在的应用领域将得到很大的拓展。

1 相结构与配碳量

硬质合金对碳含量非常敏感。对于传统含粘结相硬质合金,保持正常相结构的碳含量具有一定范围值,超过此范围值,则出现脆性η相或者游离碳,二者对合金的强度等性能影响极坏。由于无粘结相WC基硬质合金的合适碳含量不像WC-Co合金那样有一个波动范围,而是一个定值,因而无粘结相WC基硬质合金的控碳更显重要。

Cha等[5]利用放电等离子烧结法(SPS)对纯WC在1 700℃下进行烧结,得到了致密块体,但在烧结体中发现存在W2C相,这应该是由于随着原始粉末粒度的细化粉末表面氧化物含量增加,在烧结的过程中,容易与游离碳发生化学反应产生缺碳相。通过配碳发现,0.57μm的原始WC粉末加入0.3%炭黑烧结后即不存在缺碳相。然而配碳量增加也会导致烧结体的孔隙度降低,促进烧结体晶粒长大,他们认为WC的奇异晶界是晶粒长大的主要原因,具体可能是因为过高的碳含量降低了2-D形核长大的能垒,增加了晶粒长大的驱动力。

张国珍等[6]通过试验发现无粘结相WC原始粉末的合适碳含量不像传统硬质合金那样有一个波动范围,而只是一个点。选用0.2μm WC粉末,当配碳量为0.4%时可以正好形成WC相,这一数值远远大于用普通热压或热等静压法烧结WC-Co合金所需的配碳量。可能的原因是:(1)粉末本身吸附的气体较多,需要较多的游离碳与其产生反应;(2)放电冲击波以及电子、离子在电场中反方向的高速流动,可使粉末吸附的气体逸散,粉末表面的起始氧化膜被击穿,需要更多的碳进行还原反应;(3)传统硬质合金的烧结温度一般在1 350~1 490℃,而纯WC的烧结温度一般在1 800℃左右,烧结温度越高,还原反应进行越彻底,需要的碳越多。

Kim[7]利用电流(2 000~2 800A)控制纯WC的SPS过程,发现没有经过配碳的样品中无现缺碳相,烧结体的晶粒尺寸大小和原始粉末相比基本没有发现长大。这可能是由于原始WC粉末的制备方法不同,尺寸大小不同,总碳含量不同的原因。

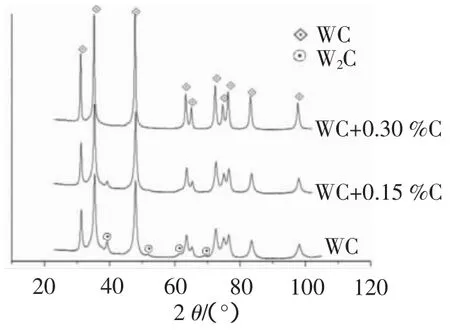

Girardini[8]研究了不同配碳量对SPS纯WC相组成及组织结构的影响。对于粉末粒度约为200nm的WC,在2 200℃无保温时间下进行SPS烧结,当配碳量为0.3%时可以正确成相,见图1。但发现此合金性能特别是断裂韧性与合金存在W2C相比并没有明显的提高,通过形貌观察确认配碳量为0.3%时合金出现了明显的晶粒长大,见图2。

图1 不同配碳量SPS纯WC的XRD分析

图2 配碳量为0.3%时SPS纯WC的低倍SEM形貌

2 成分设计与性能

纳米结构的硬质合金,拥有力学和耐磨性能的完美结合,是工程上最广泛使用的以陶瓷为基体的材料之一。但在大多数陶瓷基材料中,虽然金属粘结相的存在使这些复合材料具有优异的断裂韧性,但同时也影响了材料的某些性能,制约了这些材料的使用,特别是要求高硬度和良好的高温性能的方面的应用。这主要是高温下这些金属粘结相会发生软化。研究人员还发现,在WC晶粒之间去除粘结相的话会显著提高合金的耐磨性能。此外,拥有较差的腐蚀/抗氧化性能的金属粘结相可能会成为合金腐蚀/氧化优先位置[4,9-13]。因此,金属粘结相不仅限制了硬质合金的性能,而且由于过度磨损或腐蚀,也降低了零件的使用寿命。

在这种背景下,研究人员对不含金属粘结相的WC基硬质合金产生了浓厚的兴趣。因此,无粘结相WC基硬质合金的发展必须要进行适当的材料设计,这种设计应当解决两个问题:WC的致密化及其脆性。

在20世纪80年代早期,Kanemitsu等报道了无粘结相WC-3%TiC-2%TaC复合材料的研究情况,其中所含WC的晶粒尺寸约为2μm。但是,通过研究发现,这种材料的强度要低于相同WC含量的硬质合金,究其原因,应该是前者缺乏金属粘结相。在此基础上,Imasato等[2]探讨了晶粒长大抑制剂VC和Cr3C2对WC-3%TiC-2%TaC复合材料的影响。首先对其在约1 750℃进行无压烧结,进一步进行HIP处理,结果显示材料具有高的烧结密度,WC晶粒尺寸减少到约0.8μm,硬度也进一步提高(HRA>95),并且随着晶粒长大抑制剂VC和Cr3C2含量的增加,硬度还会上升。晶粒长大抑制剂VC和Cr3C2添加量为0.4%时TRS强度达到最佳值,约为1.8GPa。研究结果显示,WC-TiC-TaC复合材料与传统的Co、Ni基硬质合金相比具有更高的抗腐蚀性能。但二者没有在相同或相似实验研究条件下的直接比较。尽管如此,对无粘结相WC基硬质合金影响最大的力学性能——断裂韧性,仍取得了一定的研究成果。表1为部分无粘结相碳化钨基复合材料的性能[14-15]。

表1 部分无粘结相WC基硬质合金的性能

随着SPS和相关电场辅助烧结技术的出现,无粘结相WC基硬质合金通过烧结达到近理论密度成为可能。El-Eskandarany[16]首先通过等离子激活烧结技术(PAS)成功制出了近全致密(约99.9%ρth)的纳米无粘结相WC基硬质合金(烧结温度约为1700℃),纳米级的WC粉是通过HEBM(高能球磨技术)合成,原料包括纯WO3、Mg和石墨的前驱体。Cha and Hong[12]利用SPS技术将微米尺寸的WC粉制成了整块的WC(图2a)。Kim等人[10,17]通过SPS技术将亚微米级(~0.4μm)的无粘结相WC粉在1 600℃保温2min条件下制得了致密度约为98%ρth的整块WC。与El-Eskandarany[16]所做的研究相似,在烧结过程中,WC晶粒长大并不显著。Kim等人[6]做了一些不同的研究,他利用高频感应加热燃烧合成技术成功制出了亚微米级晶粒尺寸(约0.5μm)的高致密度(99%ρth)的整块纯WC,该技术将W粉和C粉进行反应合成并致密化。虽然现在制取致密的且具有高硬度的(24~28GPa)的整块WC已成为可能,但纯WC极差的断裂韧性(约4~6MPa·m1/2)使它无法取代传统的硬质合金在工程中的应用。

为了解决纯WC的脆性问题,El-Eskandarany[16]研究了原子百分数为WC-18%MgO纳米复合材料。应用PAS技术制得的原子百分数为WC-18%MgO复合材料其基体及第二相尺寸均达到了纳米级别,其中基体(WC)晶粒尺寸约25nm,第二相(MgO)晶粒尺寸约50nm。该合金的纳米尺寸的原料粉是用纯WO3、Mg和石墨的前驱体通过HEBM技术合成的。此合金的断裂韧性有了明显提高,达到约14MPa·m1/2(相比于纯WC的断裂韧性约4~6MPa·m1/2)。与整块纯WC相比,虽然原子百分数为WC-18%MgO复合材料的断裂韧性有了极大提高,但硬度值有所降低(原子百分数为WC-18%MgO的Hv值约15GPa,纯WC的Hv值约23GPa)。关于高能球磨WC-MgO机械化学反应合成机制,据最近Zhu等人[18]的报道,在混合粉中添加1.2%~1.8%的硬脂酸(SA)会导致该体系在高能球磨过程中的反应机制由机械诱导自我扩展反应向均相反应转变,这将使粉末颗粒/晶粒尺寸进一步细化,并使合成的WC-MgO纳米粉末粒度分布更加均匀。在另外一项研究中,El-Eskandarany利用与上述相似的工艺路线合成了原子百分数为WC-32%Al2O3纳米复合材料。该合金也展示出了优异的断裂韧性(约15MPa·m1/2),但其硬度值仅有约16GPa[16]。

利用ZrO2陶瓷的转变增韧特点,一些研究人员开发了WC-ZrO2复合材料,以提高无粘结相WC的断裂韧性[11,19-24]。为了比较此新型陶瓷复合材料与市场上广泛使用的WC-6%Co硬质合金的性能,研究人员将后者中的钴用等量的ZrO2代替。总的说来,研究者尝试了用ZrO2(4%~5%)部分取代Co和用ZrO2全部取代钴。原料采用亚微米尺寸的WC粉(约200nm)和纳米尺寸的四方氧化锆多晶硅(3Y-TZP约30nm),研究发现纳米晶ZrO2的存在增强了材料在烧结时的致密化能力,WC-6%ZrO2复合材料在无压烧结温度为1 700℃、烧结保温时间为1h条件下,其致密化程度达到了相当高的程度(>99%ρth)[21]。进一步研究发现,利用SPS技术,WC-6%ZrO2复合材料在1 300℃和几乎不用保温条件下达到了与上述相似的密度[12],但对于相同粉末粒度的WC在不含ZrO2条件下,通过相似的SPS工艺,其烧结致密度仅为65%ρth。当然,在早期的研究工作中,在高达1 700℃的SPS烧结温度下也获得了致密度达98%ρth的纯WC制品。因此,ZrO2可称之为WC的烧结助剂[19]。无压烧结制得的WC-6%ZrO2合金各相的晶粒尺寸在1~2μm之间,而在SPS制品中,WC晶粒度为300~400nm,纳米颗粒的ZrO2(30~80nm)均匀分布在基体颗粒内及其边界上,添加的ZrO2也抑制了基体有害相的形成。

研究显示,WC-6%ZrO2纳米复合材料拥有优异的组合性能,例如高硬度(约20GPa),高弯曲强度(约1.3GPa)和断裂韧性(约10MPa·m1/2)[11]。弯曲强度比上面提到的采用相同工艺制得的WC-6%Co硬质合金高约18%,断裂韧性仅低约16%。用ZrO2部分取代Co(1%~2%)的研究结果显示,与WC-6%Co硬质合金相比,材料强度和硬度都有所提高,但如果用ZrO2完全取代Co(6%),则材料强度可以达到最佳值,断裂韧性仅有轻微的减少。WC-6%ZrO2保持相对高断裂韧性的能力主要归功于t-ZrO2相的转变增韧。进一步增加ZrO2含量到10%,材料断裂韧性和强度会出现一定程度降低,这主要是因为ZrO2纳米颗粒弥散均匀分布的能力降低所致。在另外一项研究中,Malek等人[25-26]也发现通过SPS技术制得的WC-ZrO2复合材料的力学性能,特别是断裂韧性和弯曲强度,在ZrO2颗粒产生团聚时出现了降低。而如果在WC-10%ZrO2中加入摩尔百分数为2%的Y2O3,则断裂韧性提高约25%,弯曲强度提高约170%,而硬度没有任何降低。当SPS温度达到1 700℃时,Malek等人发现该材质会产生W2C相,断裂韧性会有所降低(约6MPa·m1/2)。为了使合金中的第二相陶瓷颗粒不出现团聚,Yang等人[27-28]详细研究了使用化学分散剂(聚乙二醇)、球磨法、超声波分散法及改变分散介质(蒸馏水)使用温度对材料各相均匀分布程度的影响。以WC-ZrO2-VC复合材料为例,通过优化初始粉末粒径、分散条件,使材料的力学性能有了可观的提高。因此,对于需要用到WC基陶瓷材料的场合来说,用陶瓷(ZrO2)完全取代Co,同时获得了相似的致密度和相似的断裂韧性值,这是一个非常重要的研究成果。

为研究WC-ZrO2纳米复合材料的耐磨性能,研究人员对其进行了一系列的耐磨损实验。结果显示通过SPS技术制取的纳米WC-ZrO2拥有优异的耐磨性能,其磨损率仅为约10-8mm3/Nm[29],比在相似实验条件下的无压烧结WC-ZrO2复合材料的磨损率低了两个数量级。因此,纳米级的ZrO2颗粒也有利于提高合金的耐磨性能,对于无粘结相WC基硬质合金来说是非常重要的。另外,Malek等人研究了利用EDM技术加工WC-ZrO2纳米复合材料的可行性[29],发现通过EDM加工后WC-ZrO2纳米复合材料的表面粗糙度(Ra)低至约150nm。

3 结论与展望

过去10年的研究成果无可争议的确立了纳米晶WC-Co硬质合金相对于传统陶瓷材料在室温硬度、强度及耐磨性能方面的优势地位,人们确信纳米WC-Co硬质合金的使用可以提升工具的性能及寿命,但是纳米晶WC-Co硬质合金并没有进入商业市场,主要原因是加工过程的挑战,虽然随着喷雾转换合成等技术的出现,可以生产出纳米级的WC-Co硬质合金粉末,但是要使合金实现致密化的同时保持纳米结构,必须严格控制烧结条件,且通常要添加晶粒长大抑制剂。前面已提到SPS这样的电场辅助烧结技术可以制取纳米结构的硬质合金,但由于所耗费用昂贵,且产品形状和尺寸受到限制,设备功率和自动化程度有待进一步提高,目前还不能制备大尺寸、高性能、复杂形状的产品;石墨模具存在强度低、重复使用率低等问题;在工艺方面,还不能较准确地测出样品温度,缺乏完善的性能测试标准和方法。同时其理论机制至今还不是完全清楚,今后要加强这些方面的基础研究工作,才能深入探讨烧结过程中的晶粒长大机理,更好地指导研究工作。

硬质合金面临的一个主要问题,也就是粘结相的软化和腐蚀,随着无粘结相WC基硬质合金的面世而出现了解决的希望。利用陶瓷相(例如t-ZrO2)完全取代金属Co(例如质量分数为WC-6%Co纳米硬质合金)可以制得接近理论密度的无粘结相WC基硬质合金,且室温断裂韧性没有降低。这种无粘结相WC基硬质合金同时拥有优异的耐磨性能和EDM可加工性能,从而使材料可适合于不同的工程

应用。这些初步的研究无疑为制取更高性能、更长寿命的新型无粘结相WC基硬质合金提供了良好的基础,展示出美好的前景。

[1]Engqvist H,Bottom G A,Axen N,et al.Microstructure and abrasive wear of binderless carbides[J].Journal of the American Ceramic Society,2000,83(10):2491-2496.

[2]Imasato S,Tokumoto K,Kitada T,et al.Properties of ultra fine grain binderless cemented carbide“RCCFN”[J].International Journal of Refractory Metals and Hard Materials,1995,13(5):305-312.

[3]Elrifi,Ivor R,Mintz,et al.Ceramic cutting insert of polycrystalline tungsten carbide:US Patent,6634837[P].2000.

[4]Anderson Linwood.Method ofmaking a ceramic body of densified tungsten carbide:US Patent,6843824[P].2005.

[5]Cha S I,Hong S H.Microstructures of binderless tungsten carbides sintered by spark plasma sintering process[J].Materials Science and Engineering A,2003,356(1):381-389.

[6]张国珍,王 澈,张久兴,等.配碳量对放电等离子烧结无粘结剂纳米WC硬质合金的影响[J].稀有金属与硬质合金,2005,33(2):12-15.

[7]Kim H C,Shon I J,Garay J E.Consolidation and properties of binderless submicron tungsten carbide by field-activated sintering[J].International Journal of Refractory Metals and Hard Materials.2004,22(2):257-264.

[8]Girardini L,Zadra M.SPS,binderless WC powders,and the problem of sub carbide[J].Metal Powder Report,2008,63(4):18-22.

[9]Kim H C,Shon I J,Garay J E,et al.Consolidation and properties of binderless sub-micron tungsten carbide by field-activated sintering[J].International Journal of Refractory Metals and Hard Materials.2004,22(6):257.

[10]Kim H C,Shon I J,Yoon J K,et al.One step synthesis and densification of ultra-fine WC by high-frequency induction combustion[J].International Journal of Refractory Metals and Hard Materials,2006,24(3):202.

[11]Mukhopadhyay A,Chakravarty D,Basu B.Electrical dischargemachining of ZrO2toughened WC composites[J].Journal of the American Ceramic Society,2010,93(12):1754.

[12]Cha S I,Hong S H.Microstructures of binderless tungsten carbides sintered by spark plasma sintering process[J].Materials Science and Engineering A,2003,356(1):381.

[13]Abderrazak H.Spark plasma sintering consolidation of nanostructured TiC prepared bymechanical alloying[J].Refract Hard Metals,2011,(2):170-176.

[14]Engqvist H,Botton G A,Axen N,et al.A study of grain boundaries in a binderless cemented carbide[J].International Journal of Refractory Metals and Hard Materials,1998,16(6):309-313.

[15]Engqvist H,Botton G A,Axen N,et al.Microstructure and abrasive wear of binderless carbides[J].Journal of the American Ceramic Society,2000,83(10):2491.

[16]El-Eskandarany M S.Fabrication of nanocrystalline WC and nanocomposite WC-MgO refractorymaterials at room temperature[J].Journal of Alloys Compounds,2000,296(2):175.

[17]Kim H C,Shon I J,Yoon J K,et al.Consolidation of ultra fine WC and WC-Co hardmaterials by pulsed current activated sintering and itsmechanical properties[J].International Journal of Refractory Metals and Hard Materials,2007,25(1):46.

[18]Zhu S G,Wu C X,Luo Y.Effects of stearic acid on synthesis of nanocomposite WC-MgO powders bymechanical alloying L[J].Journal of Material Science,2010,45(7):1817.

[19]Biswas K,Mukhopadhyay A,Basu B,et al.Densification andmicrostructure development in spark plasma sintered WC-6%ZrO2nanocomposites[J].Journal of Material Research,2007,22(6):1491.

[20]Venkateswaran T,Sarkar D,Basu B.Tribological properties of WC-ZrO2nanocomposites[J].Journal of the American Ceramic Society,2005,88(3):691.

[21]Basu B,Venkateswaran T,Sarkar D.Pressureless sintering and tribological properties of WC-ZrO2composites[J].Journal of the European Ceramic Society,2005,25(9):1603.

[22]Tsai K M.The effect of consolidation parameters on themechanical properties of binderless tungsten carbide[J].International Journal of Refractory Metals and Hard Materials,2011,29(2):188-201.

[23]Shon I J,Kim B R.Initial stage sintering of binderless tungsten carbide powder undermicrowave radiation[J].Ceramics International,2011,37(2):505-512.

[24]Malek O,Lauwers B.Processing of ultrafine ZrO2toughened WC composites[J].Journal of the European Ceramic Society,2009,29(16):3371-3378.

[25]Mukhopadhyay A,Todd R I.Microstructure andmechanical properties of Al2O3matrix nanocomposites produced by solid state precipitation[J].Journal of the European Ceramic Society,2010,30(6):1359.

[26]Malek O,Lauwers B,Perez Y,et al.Processing of ultrafine ZrO2toughened WC composites[J].Journal of the European Ceramic Society,2009,29(16):3371.

[27]Yang F,Zhao J,Ai X,et al.Effect ofmedium temperature on the dispersion of WC/ZrO2/VC composite powders[J].Journal of Material Processing Technology,2009,209(4):2161.

[28]Yang F,Zhao J,Ai X.Effect of initial particulate and sintering temperature onmechanical properties andmicrostructure of WC-ZrO2-VC ceramic composites[J].Journal of Material Processing Technology,2009,209(9):4531.

[29]Malek O,Vleugels J,Perez Y,et al.Electrical dischargemachining of ZrO2toughened WC composites[J].Materials Chemistry and Physics,2010,123(1):114.