渗碳炉喷嘴流场的数值模拟

2011-12-28施徐明丛培武王建军

施徐明,杨 帆,丛培武,王建军

(1.东北大学 材料各向异性与织构教育部重点实验室,沈阳 110819;2.上海理工大学 能源与动力工程学院,上海 200093;3.北京机电研究所,北京 100083)

渗碳炉喷嘴流场的数值模拟

施徐明1,2,杨 帆2,丛培武3,王建军1

(1.东北大学 材料各向异性与织构教育部重点实验室,沈阳 110819;2.上海理工大学 能源与动力工程学院,上海 200093;3.北京机电研究所,北京 100083)

利用有限体积法对控制方程进行离散,并采用非结构化网格划分流动区域,对某大型渗碳炉喷嘴内及其周围区域流场进行了数值模拟研究.分别比较分析了两种不同结构喷嘴在渗碳炉内所形成的流场和温度场分布,探讨了不同流量工况对喷嘴周围流场和温度场的影响.计算结果表明:多孔喷嘴比简单的单孔喷嘴能更好地组织起渗碳炉内的流场和温度场,不同的流量工况对于渗碳环境有较大的影响.本文的模拟结果对渗碳炉的设计和生产具有一定的指导意义.

渗碳炉;喷嘴;流动;传热;数值模拟

真空渗碳炉由于作业环境优良、热处理后零件质量高,目前已普遍应用于各种工业产品的渗碳热处理中,如汽车的动力传动部件及燃料系统部件,航空、航天器的传动及动力系统部件以及其他诸如液压泵凸轮、轴承、阀门等.随着渗碳炉生产规模的扩大和自动化程度的提高,工件的渗碳质量也越来越被关注.但是,由于设备的设计及工艺等诸多方面原因,往往会产生渗碳不均匀的现象,其主要原因是由于炉内气流分布不均以及由此造成的炉内温度分布不均.迄今为止,这类工业炉主要依靠冷态及热态实验来确定运行和设计参数,但实验周期较长、耗资巨大,且对真空渗碳工艺特点难以获得全面的了解[1~4].

本文利用CFD软件Fluent,针对某大型真空渗碳炉内喷嘴及其周围区域流场进行了数值模拟研究.采用有限体积法对控制方程进行离散,采用非结构化网格划分流动区域.据此计算得到了圆筒形渗碳炉喷嘴处流场、温度场分布情况;计算结果对真空渗碳炉的设计和生产具有一定的指导意义.

1 数理模型

本文计算对象为某圆筒形真空渗碳炉的喷嘴,炉膛周围沿轴线方向布有4排、每排沿周向均匀分布有9个喷嘴,借以造成炉内气体强制流动,加强对流传质传热.

1.1 数值模拟的基本假设

渗碳工艺的基本过程是:将常温渗碳气体通入渗碳炉内,炉内高温环境促使渗碳气体分解,并与工件作用以达到渗碳目的.基于这一过程,本文在数值模拟过程中设定如下基本假设:

(1)流场满足定常、可压缩条件;

(2)喷气口为定常热流热源;

(3)忽略热辐射的影响;

(4)忽略重力的影响.

1.2 控制方程

描述气体流动和传热的控制方程如下所列[5~7]:

式中:T为流体温度;k为流体的导热系数,cp为流体的热容,Φ为耗散函数[5].

计算中采用有限体积法对这组方程进行离散,并采用非结构化网格来划分喷嘴计算区域.

1.3 计算区域和网格

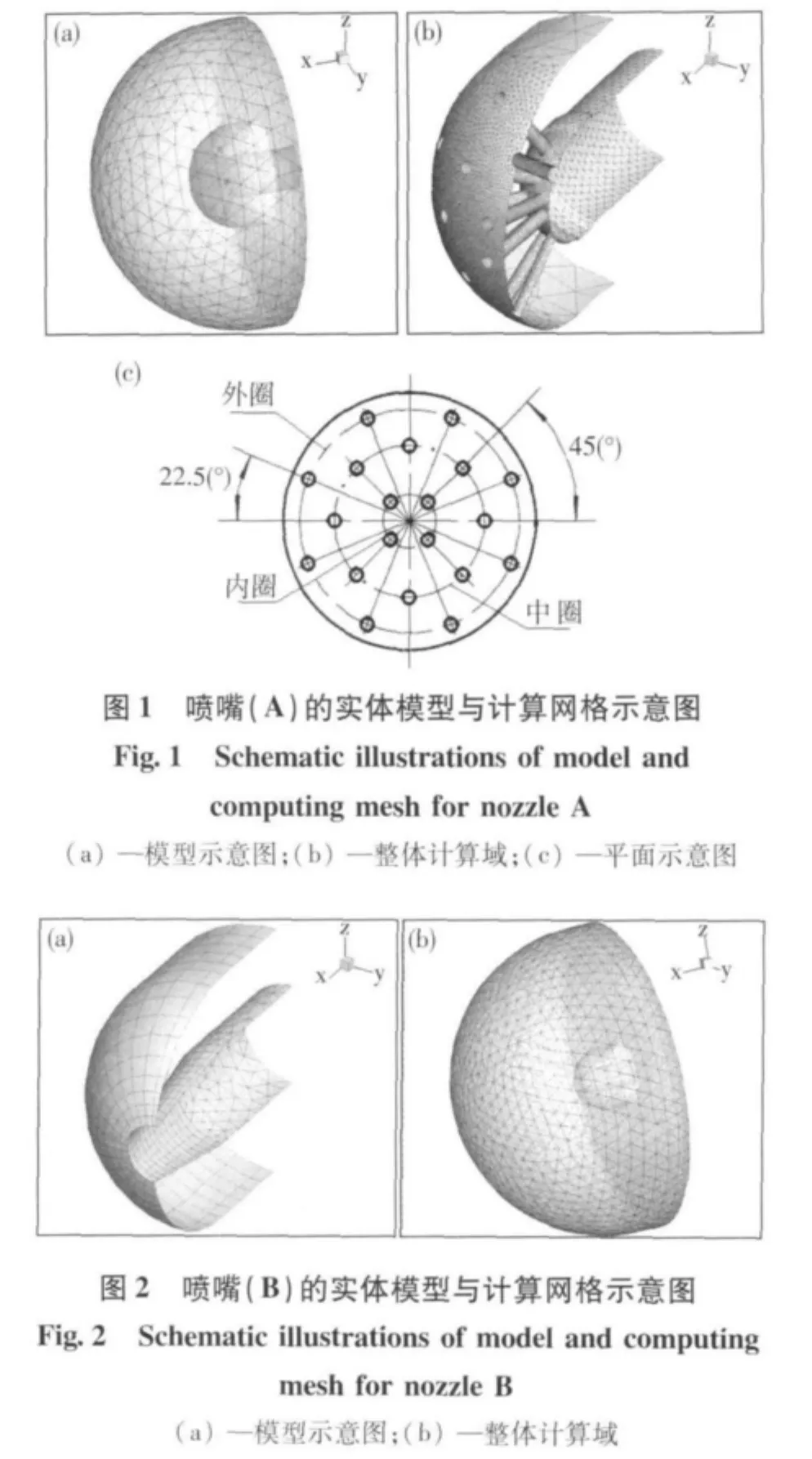

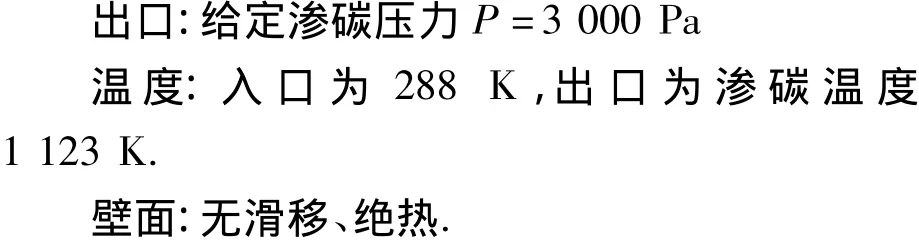

本文计算的喷嘴实体模型与网格划分如图1和图2所示,对(A)(B)两种不同结构的喷嘴分别进行了计算,计算所用网格为非结构化网格.喷嘴(A)有一个进口和20个方向各异的出口(见图1(b)),出口在圆周面上均匀分布,孔径为2 mm,计算区域内网格总节点数为27 961.图2所示的减缩型喷嘴(B)有一个进口和一个沿X方向的出口(见图2(b)),出口半径为4.5 mm,计算区域内网格总节点数为20 338.两喷嘴的出口面积、进口流量、进出口压力和工作温度均相同.

计算所用边界条件如下所列:

进口:给定质量流量Q=9.6×10-6kg/s

2 计算结果及分析

2.1 不同结构喷头对流场的影响

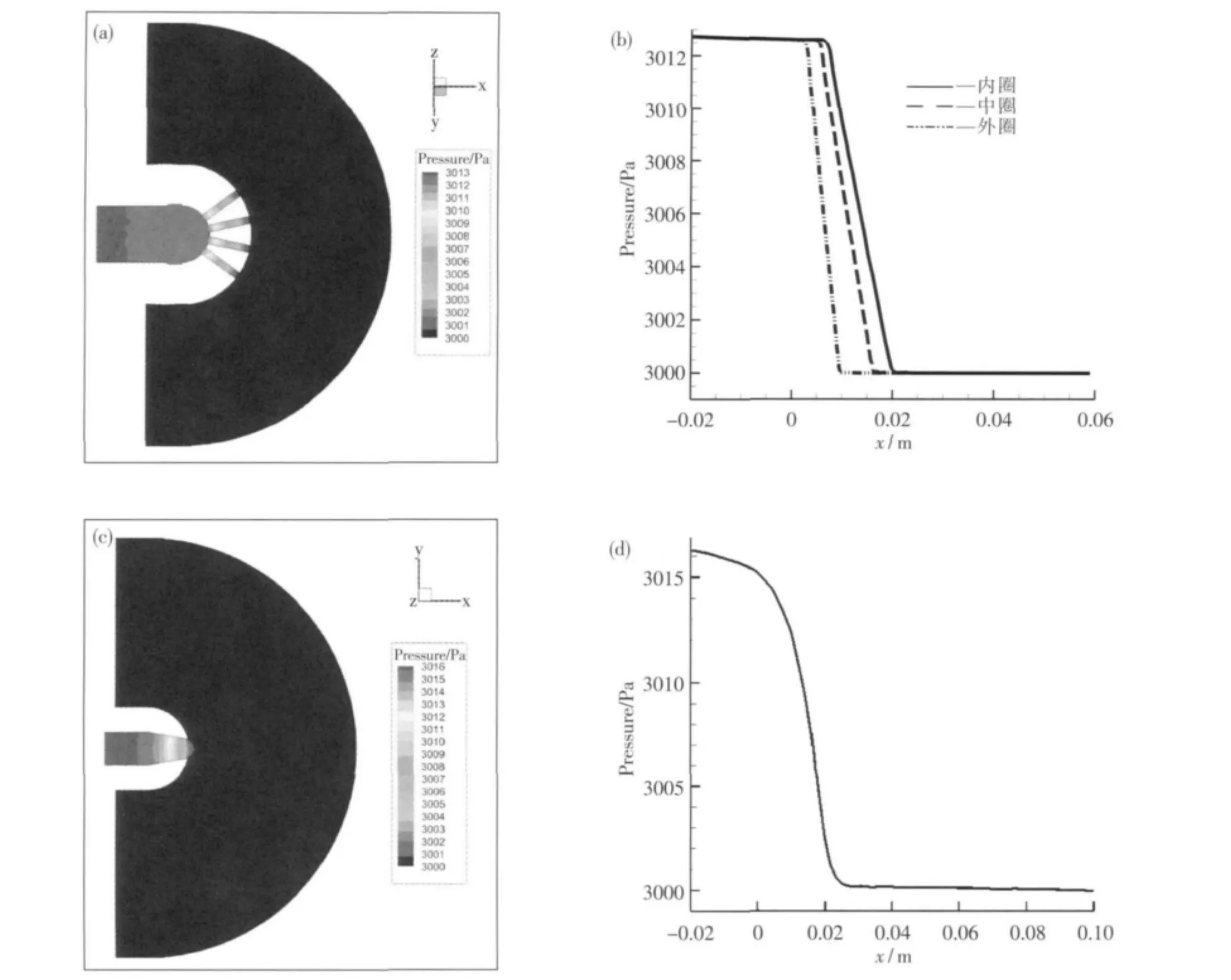

图3(a)和(c)分别为喷嘴(A)和喷嘴(B)内部和出口的压力分布云图,图3(b)和(d)对应为从喷嘴进口(x=-0.02 m)到喷嘴出口(x=0.02 m)流线上的压力变化.

由图3可知,在两种喷头出口附近,渗碳气体压力都能够降低到渗碳炉内的工作压力.不同之处在于:喷嘴(A)的膨胀过程完全在喷嘴出口前的流道内完成;喷嘴(B)的一部分膨胀在喷嘴的减缩通道内完成,另一部分则在喷嘴外完成.因此,在喷嘴(B)的出口附近,渗碳炉内的压力场有非常微小的扰动.

图3 不同结构喷嘴压力分布云图和流线上的压力变化Fig.3 Pressure distribution and the corresponding changes along streamlines of different nozzles(a)(c)—喷嘴A、B内部和出口的压力分布云图;(b)(d)—喷嘴A、B进出口流线沿X轴的压力变化

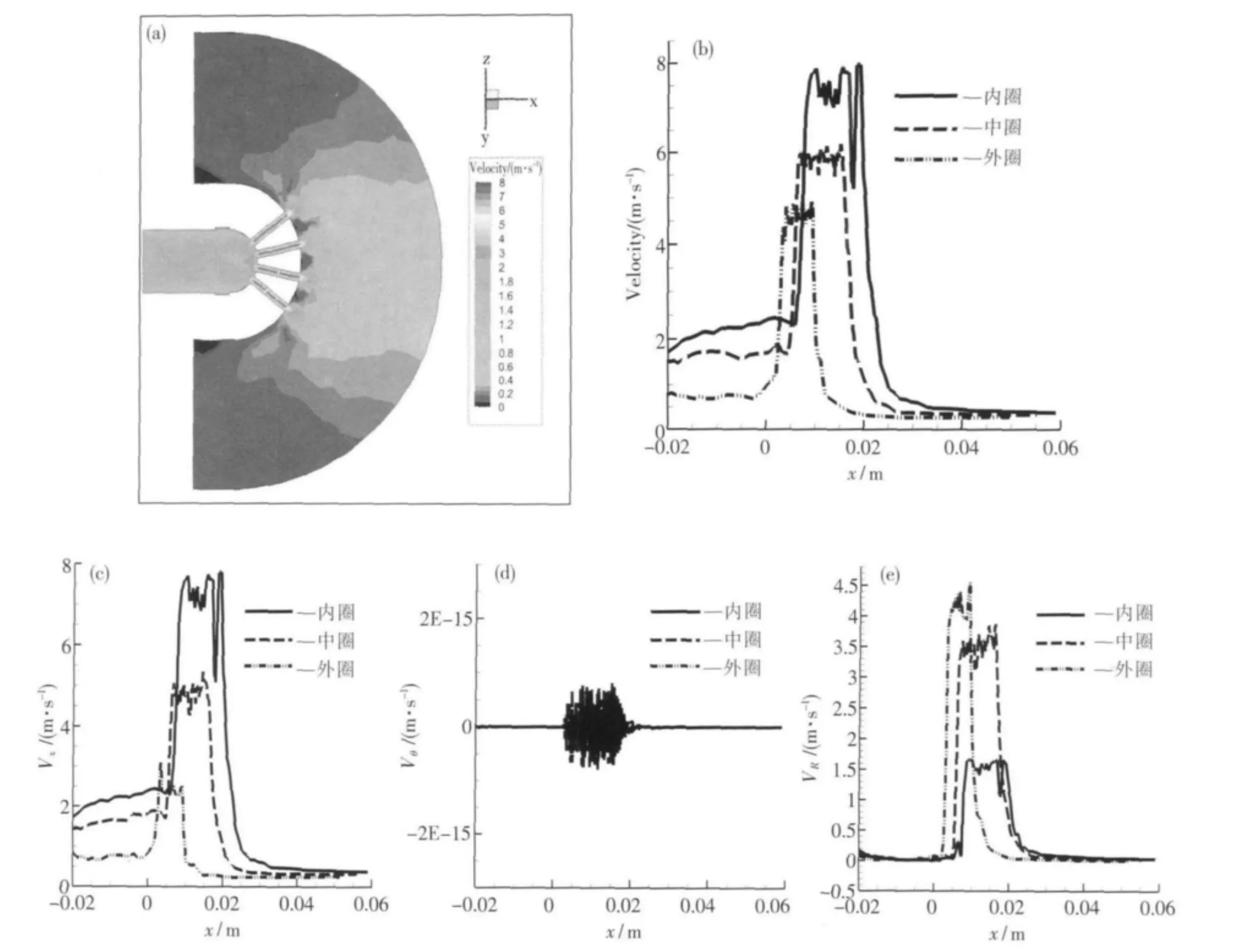

如图4所示,渗碳气体在喷嘴(A)中膨胀,气体仅在X方向上和R方向上的分速度迅速增加,而θ方向上的分速度在零值附近仅有很小的波动,如果忽略计算误差,理论上θ方向上的分速度为零.喷嘴内圈流道X方向分速度最大,外圈流道R方向分速度最大,由于在喷嘴中圈流道和外圈流道中存在R方向分速度,可以使气体沿径向扩散,有利于在喷嘴周围组织起均匀的渗碳气体流场,这适用于对整体工件表面进行渗碳.渗碳气体在离开喷嘴进入炉膛以后,R方向和X方向分速度迅速耗散.

如图5(a)(b)所示,渗碳气体在喷嘴(B)中膨胀,但只有X方向的分速度迅速增加,而Y和Z方向的分速度始终为零.在喷嘴出口处形成射流流场,喷嘴出口速度达到最大30 m/s,由于动量的横向传递,卷入炉膛内的原趋于静止流体随射流向前流动,导致渗碳气体动量减小而失去速度,形成一定的速度梯度.卷吸和掺混的结果使射流断面不断扩大,而流速则不断降低,流量沿程增加.

比较图5(a)和图5(c),可知喷嘴(B)的速度分布云图与温度分布云图具有一定的相似性.射流区域内出现低温区,在射流核心区域温度为400~550 K,严重破坏了渗碳炉内的温度场的均匀分布,可能导致渗碳效率降低和渗碳不完全.

对比喷嘴(A)和喷嘴(B),由于喷嘴(A)的外圈流道和中圈流道中的渗碳气体有相应的径向分速度,更有利于渗碳气体向炉膛内均匀扩散.喷嘴(B)所形成的射流流场不仅严重破坏了炉膛内的温度场,而且射流所形成的单方向性流场不利于渗碳气体及时向炉膛内扩散,容易形成局部积碳.

2.2 不同流量对流场的影响

计算了喷头(A)在两种不同流量工况下对渗碳炉内流场产生的影响,质量流量分别为Q1=9.6×10-6kg/s和 Q2=6×10-5kg/s.渗碳炉内的工作温度均为 T=1 123 K,工作压力 P=3 000 Pa.

图4 喷嘴(A)的速度分布云图和流线上的速度变化Fig.4 Velocity magnitude distribution in nozzle A and velocity components distribution along the streamlines

比较不同流量工况下喷嘴(A)的温度分布云图可知,在流量相差一个数量级的条件下,流量的变化对渗碳炉内的温度分布影响较大,在喷头出口周围存在一个较大范围的低温区,流场核心区域温度最低.流量为Q1=9.6×10-6kg/s时,流场核心区域温度约为800 K;流量为Q2=6×10-5kg/s时,流场核心区域温度约为600 K;而渗碳所要求的温度是1 123 K.因此,喷头周围的低温区域对于炉内温度场具有一定的影响.

由图4(b)可知,当流量为Q1=9.6×10-6kg/s时,喷头(A)出口处最大速度达到8.0 m/s,喷头出口后面的流场平均速度为0.4 m/s;而当流量为Q2=6×10-5kg/s时,计算得到喷头出口处最大速度达到26.0 m/s,喷头出口后面的流场平均速度为2.5 m/s.由此可见,不同流量可以在渗碳炉内形成具有不同速度分布的渗碳气体流场.在渗碳过程中,既要求从喷头出来的气体具有一定的速度以形成均匀流场,使渗碳气体到达工件表面,又不希望气体具有太大的速度,使渗碳炉内形成扰流,破坏稳定的渗碳工作环境.所以,根据工件的渗碳量、渗碳工作压力和渗碳温度选择合理的渗碳气体流量具有一定意义.

进一步对比喷头出口的流场和温度场,可以发现流场的速度梯度变化和温度梯度变化具有一定的相似性,并且温度梯度在速度切线方向上较大,而在速度法向上却很小.这是因为气体的导热系数和对流换热系数很小,处于静止状态的高温气体,由于与喷嘴周围流场有速度差,高温流体被吸入低温流场中与低温气体发生掺混,渗碳气体温度由于热量交换而升高.流场中的气体与原来渗碳炉内静止的气体进行动量的交换,使渗碳气体的速度逐渐降低.

3 结论

本文应用数值计算方法研究圆筒形渗碳炉喷嘴内的流动传热过程,得到了流场和温度场分布,对真空渗碳炉的生产和设计具有一定的指导意义.

(1)分析比较了流经20孔和单孔两种不同结构喷嘴的气体在渗碳炉内所形成的流场和温度场分布.由于喷嘴出口处速度方向的单一性不利于渗碳炉内的流场组织,而20孔喷嘴能够有效地组织起炉膛内的流场,因此多孔喷嘴比单孔喷嘴更有利于炉膛内渗碳气体的流场组织.

(2)分析比较了多孔喷嘴在不同流量工况下的流场,流量的大小对喷嘴周围的流场和温度场具有很大的影响.实际生产中,应根据工件的渗碳量、渗碳工作压力和渗碳温度选择合理的渗碳气体流量.

采用CFD技术进行炉内流动、传热的分析,不仅参数适用范围广,而且还可得到某些极限情况下的结果.此外,为完成炉内完整的渗碳过程预测,则必须进一步进行炉内传热和流动特性与炉内相变过程相互耦合的研究.

[1]童钧耕,陈嘉斌,李志新.圆筒形井式渗碳炉内流场的数值模拟[J].热加工工艺,2001(3):59-63.

(Tong Jun-geng,Chen Jia-bin,Li Zhi-xin.Numerical calculation of flow field inside cementation furnace[J].Hot Working Technology,2001(3):59 -63.)

[2]匡琦,潘健生,叶健松.热处理炉温度场的三维数值模拟[J].工业加热,2001(1):17-19.

(Kuang Qi,Pan Jian - sheng, Ye Jian - song. Three dimensional numerical simulation of temperature field of heat treatment furnaces[J].Industrial Heating,2001(1):17 - 19.)

[3]阮冬,潘健生,刘德忠,等.特大型气体渗碳炉的流场动力学计算机模拟[J].金属热处理,1999(1):37-40.

(Ruan Dong,Pan Jian - sheng,Liu De - zhong,et al.Computer simulation of fluid flow in large sized gas carburizing furnace[J].Heat Treatment of Metals,1999(1):37 - 40.)

[4]Zhang Wei-ming,Ma Ye,Li Linlin.Research of 3D -CFD simulation on a large sized pit type carburizing furnace[J].Solid State Phenomena,2006,118:337 -342.

[5]陶文铨.数值传热学(第二版)[M].西安:西安交通大学出版社,2001:2-5.

(Tao Wen- quan.Numerical heat transfer[M](2nd ed.).Xi’an:Xi’an jiaotong University Press,2001:2 -5.)

[6]张鸣远,景思睿,李国君.高等工程流体力学[M].西安:西安交通大学出版社,2006:59-60.

(Zhang Ming-yuan,Jing Si-rui,Li Guo -jun.Advanced engineering fluid mechanics[M].Xi’an:Xi’an jiaotong University Press,2006:59 -60.)

[7]周光炯,严宗毅,许世雄,等.流体力学(第二版)上册[M].北京:高等教育出版社,2000:112-138.

(Zhou Guang-jiong,Yan Zong - yi,Xu Shi- xiong,et al.Fluid mechanics(Vol.1)[M ](2nd ed.).Beijing:Higher Education Press,2000:112 -138.)

Computational fluid dynamics simulation on nozzles of carburizing furnace

SHI Xu-ming1,2,YANG Fan2,CONG Pei-wu3,WANG Jian-jun1

(1.Key Laboratory for Anisotropy &Texture of Materials,Ministry of Education,Northeastern University,Shenyang 110819,China;2.School of Energy and Power Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China;3 Beijing Research Institute of Mechanical&Electrical Technology,Beijing 100083,China.)

In this paper,fluid flow as well as heat transfer was analyzed using computational fluid dynamics(CFD)simulation for the regions nearby and inside of nozzle in the carburizing furnace.The governing equations were discretized using the finite volume method.The unstructured grids were used to deal with the irregularity of computational domain.Flow patterns and temperature distributions of two types of nozzles with different structure were analyzed and compared.Moreover,the influence of different flow rate on fluid flow and temperature fields were simulated and discussed.According to the results,it is indicated that the flow pattern and temperature distributions with multi-hole nozzle are more desirable for the requirement of carburizing process than those with a simple solo-hole nozzle.Flow rate of carburizing gas affects the process of carburizing treatment greatly.These simulation results are expected to provide valuable references to the design optimization and manufacturing of carburizing furnace.

carburizing furnace;nozzle;fluid flow;heat transfer;numerical simulation

TG 155.1

A

1671-6620(2011)03-0231-06

2011-05-31.

国家科技重大专项项目 (2009ZX04008-021);中央高校基本科研业务费专项资金资助项目 (N090402005).

施徐明 (1986—),男,上海人,硕士研究生;王建军 (1974—),男,湖北大冶人,东北大学副教授,E-mail:wangjj@smm.neu.edu.cn.