压下率对泡沫铝夹层板制备的影响

2011-12-28宋滨娜祖国胤姚广春罗洪杰仲照阳

宋滨娜,祖国胤,姚广春,罗洪杰,仲照阳

(东北大学 材料与冶金学院,沈阳 110819)

压下率对泡沫铝夹层板制备的影响

宋滨娜,祖国胤,姚广春,罗洪杰,仲照阳

(东北大学 材料与冶金学院,沈阳 110819)

以空气雾化的AlSi 12合金粉和TiH2粉末为原料,采用粉末包套轧制法成功制备出泡沫铝夹层板.通过对包套轧制进行了理论分析,结合SAYN-CG90数码相机、扫描电镜 (SEM)和显微硬度仪等检测方法,系统研究了不同压下率对制备预制体的致密度和界面结合,以及泡沫铝夹层板泡孔结构的影响.结果表明:当压下率为70%的时候,可以获得表面平直、完整,粉体均匀、致密的预制坯,并且实现面板与芯层的有效结合,最终获得泡孔结构完整和均匀的泡沫铝三明治板.

包套轧制;发泡预制坯;致密度;压下率;界面

泡沫铝夹层板具有质量轻、吸能效率高、比刚度较高等特点,在充分发挥泡沫材料自身特点的同时解决了强度低的问题,因此在飞机制造、土木工程、机械工程、电力等许多领域得到了广泛的应用[1~3].根据面板与泡沫金属连接方式的不同主要分为胶黏法和冶金法制备泡沫铝夹层板[4],由于胶黏工艺本质上属于一种物理连接,容易受到环境影响,因此在环境和刚度要求高的地方多不采用此方法制备的夹层板[5].在冶金法制备泡沫铝夹层板的工艺中,包覆轧制是一种常用的工艺路线,但复杂的工艺过程是此方法的不利因素[6];近年来由张敏等[7]提出的粉末复合轧制法虽然简化了制备工艺流程,但是在预制坯轧制过程中粉末存在一定量的流失,成材率不理想,板材的厚度精度有待提高.为了解决以上问题,本课题组在粉末复合轧制技术的基础上改进了工艺,采用包套轧制工艺制备出可发泡预制坯,显著提高了预制坯质量.

目前对包套轧制工艺制备泡沫铝夹层板的参数研究还没有报道,本文研究了不同轧制工艺对可发泡预制体的致密度,界面结合情况和发泡后形貌的影响,并通过比较实验来尝试确定最佳的轧制工艺参数.

1 实验

1.1 实验原料

实验所使用的基体材料是空气雾化法制备的AlSi12合金粉末,发泡剂TiH2粉末,具体参数见表1.包套材料选择长为130 mm,壁厚为3 mm的AA1060异形管材.

表1 实验所采用的原料特性Table 1 Detailed characteristic of materials

1.2 实验方法

本研究采用的包套轧制-粉末冶金发泡工艺的流程见图1,具体实验过程见文献[8].

图1 泡沫铝夹层板制备工艺流程Fig.1 Process steps of aluminum foam sandwiches

为了研究包套轧制工艺对泡沫铝夹层板制备的影响,试验设计轧制压下率分别为50%、60%、70%、80%,在φ500 mm两辊轧机上室温下进行轧制,道次为1,轧制速度为0.1 m/s;在前期的试验基础上,试验选用优化的发泡工艺,发泡工艺为:将预制坯放入6 kW的电炉中发泡,温度为700℃,发泡时间是0.5~3 min.

1.3 检测方法

使用线切割机将获得的发泡预制坯沿轧制方向切割取样;采用SSX-550扫描电镜分析预制坯面板与芯层界面处的结合情况,在FM-700型显微硬度仪上测定预制坯断面的显微硬度;采用SAYN-CG90数码相机拍摄泡沫铝夹层板的宏观照片和发泡后的泡孔结构.

2 实验结果与分析

2.1 包套粉末轧制的理论分析

图2为包套粉末轧制过程的示意图.粉末轧制过程中,依据粉末所处的状态不同,将轧制变形区分为两个区域:Ⅰ区为粉末滑移区,在该区域中粉末在轧辊的作用下发生部分的拉伸压缩变形,粉末间的气体被排出,致密度提高,在摩擦力的作用下被咬入辊缝间;Ⅱ区是压实区,由于轧辊在应力变形后对粉末产生巨大的压应力作用,使粉末在此区域内发生明显的塑性变形,由松散状态变为具有一定强度的板材,其中α为咬入角,h为轧制后板材厚度,H为轧前厚度,D为轧辊的直径[9~10].

图2 粉末轧制变形区的划分Fig.2 Division of rolling deformation zoneⅠ—粉末滑移区;Ⅱ—压实区

进一步对轧辊前后进行分析,可以得到轧压后,板材厚度h与其他因素的关系.由图2可以知道:

在金属粉末性质和轧制条件一定的前提下,由轧制前后质量相等原理,单位时间内通过H截面进入变形区的粉末质量应等于单位时间内轧出的带坯的质量,可得下式:

式中:B为轧前宽度;b为轧后宽度;H为轧前厚度;h为轧后厚度;ρ1为轧制前粉末的松装密度;ρ2为轧制后带坯的密度;ν1为板材的进料速度;ν2为板材的轧出速度.

考虑本实验的实际情况,轧制的进出口速度很难直接测得,因此采用选用轧制前后的板材前后长度变化衡量更为直接.

由公式(5)可知,轧后粉末的密度与粉末初始密度ρ2和K1·K2有关.实验中包套材料的体积一定,保证初装粉末的质量一定,即可认为粉末的初始密度恒定;在轧制过程中,K1·K2由轧制参数所决定,保证轧机其他参数不变,K1·K2的变化可以由压下率衡量,因此轧制后粉末的密度主要与压下率有关.

2.2 预制坯表面状况及致密度分析

为了考察不同压下率下制备的预制坯情况,表2列出不同压下率下轧制后的板型状况.当压下率为50%~70%时面板比较平直,而当压下率达到80%的时候,由于压下率过大面板表面容易出现沿板材纵向的裂纹.

表2 不同压下率下板型情况Table 2 Plate profile under different reduction rates

粉末塑性加工的最大特点是通过塑性变形使粉末材料获得较高致密度[11],而粉末的致密度决定发泡的效果,因此可以借助考虑芯层粉体的显微硬度来反映粉体的致密情况.

图3为预制坯芯层横断面硬度测定点示意图.在芯层断面选取3条平行的测试点.图4显示了不同压下率下断面的平均显微硬度分布.其中图4横坐标中“0”的位置为预制坯横断面中心,即图3芯层断面的中心位置.图4为包套轧制在不同轧制压下率下得到的预制坯横断面显微硬度分布,从图中可以看出显微硬度值随着压下率的增加而升高.当压下率为50%时,芯层和边部的显微硬度差别较大,粉体整体的致密度不均匀,中心处明显高于靠近面板两端处;当压下率为60%时,随着显微硬度值的升高,致密度增加且整体的均匀性也有明显的提高;当压下率在70% ~80%时,显微硬度曲线基本在同一水平线上,粉体整体致密度相对均匀.当压下率超过70%时,随着压下率的增加,粉末的显微硬度不再有明显的提高,这是由于当粉末的致密度达到一定,随着压下量的增加,粉末密度增加缓慢.

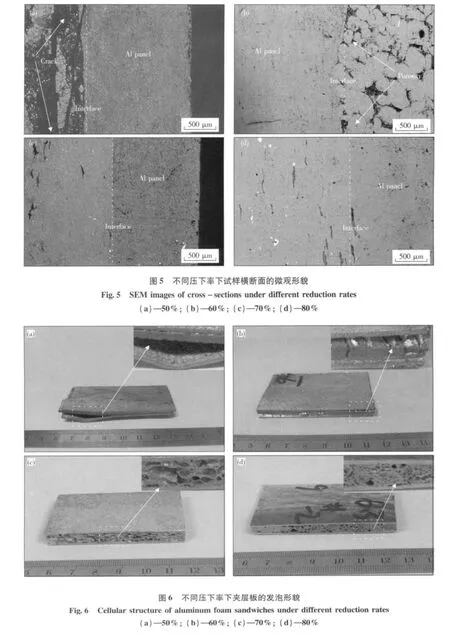

2.3 预制体界面结合状态显微分析

图5为不同压下率下预制坯与粉体界面处的显微组织形态.当压下率为50% ~60%时,图5(a)和(b)可以明显看出颗粒间有一定的孔隙,粉末与铝板结合界面处有缝隙,这是由于颗粒与颗粒间有一定的缝隙,粉末的流动性较好,在粉末体内粉末颗粒之间含有一定气体,轧制力过小,气体没有完全被排挤出来,因此形成缺陷.当压下率达到70%以上,图5(c)和(d)可以看出界面平直整齐,没有出现明显的裂纹或缝隙,表明铝面板与粉体结合紧密.

2.4 泡沫铝夹层板的形貌及分析

为了考虑不同压下率下得到的预制坯对泡沫铝夹层板发泡效果的影响,在优化工艺下进行了发泡实验.图6为不同压下率制备的泡沫铝夹层板的实物形貌.图6(a)和(b)看出,夹层板的芯层没有形成泡沫结构,面板与芯层出现了脱离,甚至面板边缘出现了“鼓包”如图(a),结合图3和图4分析可知,当压下率为50%和60%的时候,粉末的致密度不高,粉体与芯层结合不紧密,在发泡的过程中,芯体来不及发泡,气体过早从缝隙中溢出,因此芯层未形成泡孔.当压下率为70%和80%的时候,由于粉体致密度提高,界面结合紧密,因此可以制备出泡孔均匀的泡沫铝夹层板,如图6(c)和(d).

3 结论

根据包套轧制的理论分析和实验结果可得以下结论:

(1)当粉末初始密度一定时,粉体的致密度只与压下率有关,随着压下率的升高,粉体的致密度逐渐增加,且整体均匀性保持一致.

(2)当轧制压下率为70%时,面板平直完整,粉体整体致密度均匀,通过结合形貌分析可知界面与芯层连接紧密.

(3)当轧制压下率为70%时,可以制备出泡孔均匀,面板平整的泡沫铝夹层板.

[1]Deana J,S-Fallah A,Brown P M,et al.Energy absorption during projectile perforation of lightweight sandwich panels with metallic fibre cores[J].2011,93(3):1089 - 1095.

[2]Dong Ruan,Guoxing Lu,Yat Choy Wong.Quasi-static indentation tests on aluminium foam sandwich panels[J].Composite Structures,2009,92(7):2039 -2046.

[3]Villanueva G R,Cantwell W J.The high velocity impact response ofcompositeandFML-reinforcedsandwich structures[J].Compos Sci Technol,2004 64(2):35 - 54.

[4]John Banhart,Hans- Wolfgang Seeliger.Aluminium foam sandwich panels,manufacture,metallurgy and application[J].Advanced Engineering Materials,2008,10(9):793 -802.

[5]Nabavi A,Vahdati Khaki J.A novel method for manufacturing of aluminium foam sandwich panels[J].Surf Interface Anal,2010,42(4):275 –280.

[6]Reimund Neugebauer,Carsten Lies,Jorg Hohlfeld,et al.Adhesion in sandwiches with aluminum foam core[J].Prod Eng Res Devel,2007,1,271 -278.

[7]张敏,祖国胤,姚广春,等.泡沫铝夹芯板制备及其冲击性能研究[J].有色金属,2008,60(3):14-17.

(Zhang Min,Zu Guo - yin,YAO Guang - chun,et al.Preparation and impact properties of aluminum foam sandwich panels[J].Nonferrous Metals,2008,60(3):14 - 17.

[8]宋滨娜,祖国胤,姚广春,等.包套轧制粉末冶金法制备泡沫铝三明治板[J].东北大学学报:自然科学版,2011,32(2):277-280.

(SONG Bin-na,ZU Guo-yin,YAO Guang-chun,et al.Preparation of aluminum foam sandwich panels by powder-filled tube rolling[J].Journal of Northeastern University:Natural Science,2011,32(2):277-280.)

[9]Tzou G Y,Tieu A K,Huang M N.Analytical approach to the cold-and-hot bond rolling of sandwich sheet with outer hard and inner soft layers[J].Journal of Materials Processing Technology,2002,125(9):664-669.

[10]DaneshManesh H, karimiTaheriA. Theoreticaland experimental investigation of cold rolling of tri-layer strip[J].Journal of Materials Processing Technology,2005,166(2):163.

[11]任学平,康永林著.粉末塑性加工原理及其应用[M].北京:冶金工业出版社,1998:31.

(Ren xue-ping,Kang Yong-lin.Principle and application of powder metal forming[M].Beijing:Metallurgical Industry Press,1998:31.

Effects of reduction rate on manufacture of aluminum foam sandwiches

SONG Bin-na,ZU Guo-yin,YAO Guang-chun,LUO Hong-jie,ZHONG Zhao-yang

(School of Materials&Metallurgy,Northeastern University,Shenyang 110819,China)

Aluminum foam sandwiches were successfully prepared by the pack-rolling method with commercial AlSi12 alloy and TiH2powders as raw materials.The effects of reduction rates on macro - morphology of the precursors,interfacial bonding and the foam structure were systematically investigated by the theoretical analysis of pack-rolling and testing by using a SAYN -CG90 digital camera,scanning electronic microscopy(SEM)and micro hardness tester.The results show that when the reduction rate was 70%,the foamable sandwich with complete and uniform density of perform may be obtained and the effective bonding between the panel and core could be realized;ultimately complete and uniform pore structure of aluminum foam sandwich panels could be attained.

pack-rolling;foamable sandwich;density;reduction rate;interface

TG 146.21

A

1671-6620(2011)03-0198-05

2011-07-11.

国家自然科学基金资助项目 (编号:50704012),沈阳市科技计划资助项目 (F10-205-1-59).

宋滨娜 (1982—),女,辽宁鞍山人,东北大学博士研究生,E-mail:xiaona218@yahoo.cn;姚广春 (1947—),男,辽宁沈阳人,东北大学教授,博士生导师.